基于Moldflow的滑动开门钩注塑模具设计

徐兰英,冯思晨,叶帼珊

(广东技术师范大学 机电学院,广东 广州 510665)

0 引言

滑动开门钩塑件是一种狭长形且适用于大多数电器门的开关控制元件.注塑成型是滑动开门钩的主要成型方式,塑件的质量和性能在很大程度上受注塑模具结构和工艺参数等的影响.国内学者对注塑模具的研究较多.林康[1]利用Moldflow软件对汽车通风盖板的注塑成型工艺进行了模流分析,依据分析结果进行了大型的热流道复杂注塑模具的设计.鲁立荣等[2]在设计眼镜支架注塑模之前利用Moldflow仿真软件对该塑件进行了预成型,在该模具下生产出来的制件性能稳定、成型质量较好.陈显冰等[3]在设计监控器底座的注塑模具时利用Moldflow平台进行分析,在分析结果的基础上合理地设计了塑件的浇口位置和模具的浇注系统.唐杰等[4]利用Moldflow对汽车灯罩进行翘曲分析,确定产生翘曲缺陷的主要因素,依据仿真分析结果对汽车灯罩的工艺参数进行优化,有效地降低了产品的翘曲变形量.本文对滑动开门钩塑件进行了结构分析和成型工艺分析,并借助Moldflow仿真软件完成了浇注系统以及冷却系统的创建,对熔体的注塑过程及模具的冷却情况进行了模拟,依据模拟结果进一步优化了模具的设计,对提高塑件质量和缩短塑件的生产周期具有较大的生产意义.

1 滑动开门钩塑件分析

磨损是滑动开门钩塑件的主要失效形式,由于塑件在工作过程中反复受力,因此在设计和生产滑动开门钩塑件时需要保证其耐磨性和机械强度.滑动开门钩塑件外部特征为狭长形,中间有凸台及两个对称分布的键槽,左右端类似于钩状,因此需设计水平分型和侧向抽芯结构以方便塑件成型后进行脱模.在脱模的过程中需要设计合适的脱模斜度,常用的脱模斜度为30′~1°30′,本文采用40′的脱模斜度.利用Creo4.0对塑件进行建模(见图1).塑件外观要求无气泡、熔接痕以及翘曲变形等明显缺陷.该塑件材料采用聚甲醛(POM),聚甲醛的力学性能参数及成型工艺参数分别如表1和表2所示.聚甲醛具有较好的耐磨性和弹性,在低温条件下几何稳定性较好,能有效地抵抗外来的冲击,且不易发生蠕变[5].聚甲醛的这些优点符合滑动开门钩的使用特性.

图1 滑动开门钩塑件三维模型

表1 聚甲醛的力学性能参数

表2 聚甲醛成型工艺参数

2 模流分析前处理

考虑到模具的生产成本与生产周期,避免生产过程中产生不必要的缺陷,在进行模具设计之前需要利用计算机辅助技术对塑件进行模流分析,Moldflow是进行注塑模具设计时常用的分析软件.为保证模流分析顺利进行,需要做好一系列分析前处理工作,包括塑件模型建立与网格划分、分型面的选择、浇注系统设计、冷却系统设计.

2.1 模型建立与网格划分

滑动开门钩塑件三维模型通常以 STL、IGS 两种格式导入Moldflow2021中进行网格划分和仿真分析,即使塑件模型的各个参数相同,在不同格式下网格划分的质量也有差异[6].若塑件模型以IGS格式导入Moldflow中进行网格划分,会出现重叠、畸变、缺失等网格缺陷,网格修复工作繁重.为避免增加网格修复工作,本文将滑动开门钩塑件三维模型以STL格式导入Moldflow中.Moldflow中的网格类型包括中性面、3D和双层面,部分零件中性面较难提取且厚度方向上的网格划分不够准确,3D网格分析速度较慢,因此本文采用双层面网格类型进行划分.网格划分前将单位设置成“mm”,全局边长0.5mm,经修补后划分的网格数为12594个,最大纵横比为3.36,无自由边和多重边,无匹配不正确的单元,无相交单元和完全重叠单元,匹配百分比为92.9%,各项参数符合Moldflow中网格质量的要求[7].

2.2 分型面的选择

分型面的选择是模具设计的一个重要环节,应遵循以下原则[8]:(1)分型面应有利于简化模具结构及塑件的脱模;(2)分型面的选择不能影响塑件的外观质量且有利于清除溢料及毛刺;(3)优先考虑塑件面积最大的截面作为分型面;(4)开模后塑件应留在动模一侧;(5)分型面的选择应有利于排气.

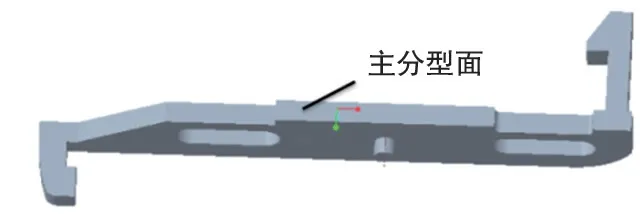

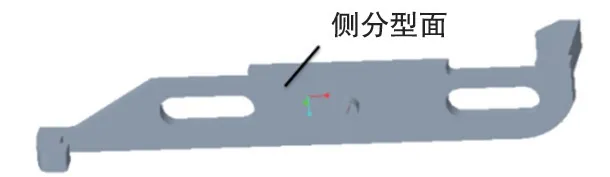

由于塑件有键槽,需要设置侧向型芯,因此需要确定主分型面和侧分型面.经过综合考虑,决定将塑件上表面确定为主分型面,键槽所在表面为侧分型面(见图2、图3).

图2 主分型面

图3 侧分型面

2.3 浇注系统设计

浇口位置的选择是模具浇注系统设计中最关键的部分,熔融塑料在模具内的填充状态受浇口的位置、尺寸及形式的影响,若浇口位置选择不合理将会影响塑件的使用性能.但浇口位置的修改难度较大,因此需要借助计算机辅助技术进行仿真以作为确定最佳浇口位置的依据[9].根据选用聚甲醛材料推荐的温度,熔体温度和模具表面温度分别采用210℃和90℃.最佳浇口位置的分析结果如图4所示,图中表明滑动开门钩塑件的最佳浇口位置为中部,但由于塑件的外观要求,并考虑到滑动开门钩的结构特点及制造成本,决定选择滑动开门钩塑件的端部作为塑件的最佳浇口位置.确定型腔数目的方法有多种,本文以注塑机的最大注射量为衡量标准率确定型腔数目,计算公式为[10]:

图4 浇口最佳位置

式中,n1为型腔数目;Vg为注塑机允许的最大注塑量,cm3或g;Vj为浇注系统凝料量,cm3或g;Vs为单个塑件的容积或质量,cm3或g.

经过计算,采用一模两腔矩形侧浇口的方式进浇.其中主流道设置为锥形,其进口端直径d=5mm,出口端直径D=8mm,长度l=48mm;分流道形状选择较常用的梯形,上底长b1=6mm,下底长高;矩形侧浇口高度0.5mm,具体结构形式(见图5、图6).

图5 型腔结构

图6 浇注系统

2.4 冷却系统设计

在注塑成型中,模具的温度在很大程度上影响塑件的质量和生产周期,为了保证塑料熔体在模具型腔内以最适宜的温度成型,需要设计合理的冷却系统.

本文选用的冷却介质为纯净水,纯净水的雷诺系数为10000,初始温度为25℃,根据如下公式计算冷却水的体积流量[8]:

其中,qv为冷却水的体积流量,m3/min;W为单位时间内注入模具中的塑料熔体质量,kg/min;Q1为熔融状态的塑料从进入型腔时的温度到塑件冷却至脱模温度为止,塑料熔体所释放的单位热流量,KJ/kg;ρ为冷却水的密度;c1为冷却水的比热容,KJ/(Kg·℃);t1为冷却水的出口温度,℃;t2为冷却水的进口温度,℃.

滑动开门钩注塑模具的冷却系统使用Moldflow自带的S型冷却管道,布置形式为“四进四出”,管道数量为12,直径为8cm,管道与塑件之间的距离为12cm,冷却系统如图7所示.

图7 冷却系统

3 模流分析

3.1 填充分析

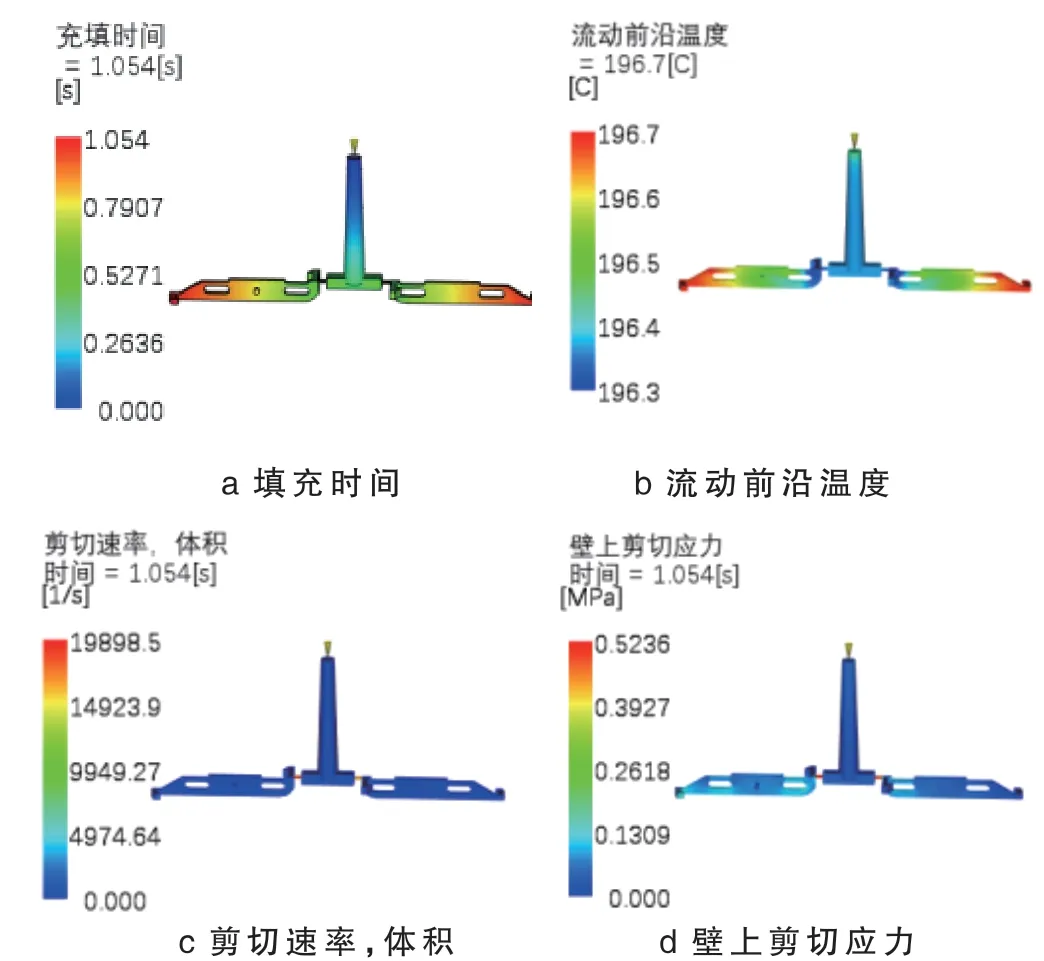

Moldflow填充分析模块是对塑料熔体的填充时间、流动前沿处的温度、剪切速率及剪切应力等进行分析,以此来判断浇注系统设计的合理性.设置工艺参数时使用推荐熔体温度196.43℃,模具温度114.55℃,注射时间为自动,分析结果如图8所示.

由图8a可知,熔体充满型腔的填充时间为1.054s,两塑件末端颜色相同,表示两型腔同时完成填充,填充过程为平衡填充.仿真结果表明本文设计的浇注系统填充性好,无短射和迟滞现象发生.由图8b可知熔体流动前沿温度由196.3℃上升到196.7℃,温度差为0.4℃,小于温度差极限5℃,表明注塑过程中无迟滞现象发生.塑料熔体的初始温度为196.43℃,整个填充过程温度变化较平稳,无较大的温度变化及局部过热现象发生,填充比较顺利,说明浇注系统设计合理.剪切速率表示塑料在填充过程中剪切变形的速率,速率过高时塑料高分子链被拉断,导致塑件机械性能降低,图8c所示为滑动开门钩塑件在填充过程中的剪切速率,最大剪切速率为19898.51/s,该速率在材料的极限剪切速率内,塑料未发生损坏.填充过程中塑料纤维和分子的取向反映了塑料的剪切应力,当剪切应力的数值高于材料的极限数值时,塑件质量下降.图8d所示塑件的最大剪切应力值为0.5236,超出材料的极限值,但最大剪切应力区域为浇口处,对塑件质量影响不大,符合塑件的质量要求.综上所述,本文设计的浇注系统合理,能够满足塑件的填充要求.

图8 填充分析

3.2 流动分析

流动分析是“填充+保压”的仿真分析,包括注塑成型的填充和保压两个阶段,对塑件进行流动分析有助于获得最佳的保压阶段设置,降低由保压引起的收缩、气穴等缺陷.由流动分析结果可以获得塑件的冻结层因子、缩痕指数及气穴分布.冻结层因子反映了浇口的凝固时间,即塑件“填充+保压”所需的时间.通过缩痕指数可判断塑件可能出现缩痕的位置,当塑件出现缩痕则表明该区域的保压压力过大.设置模具温度为114.55℃,熔体温度为196.43℃,冷却时间为自动,分析结果如图9所示.由图9a可知塑料熔体从填充到保压的时间为10.16s,熔体注射时间为1.054s,则保压时间可取为10s.图9b显示滑动开门钩塑件的缩痕指数范围在-0.0401~1.147之间,浇注系统处的数值较大,但塑件的表面质量未受影响.图9c显示滑动开门钩塑件的气穴数量较少,主要分布在端部及中部凸台处,在后续的设计中应在这些地方加强排气.

图9 流动分析

3.3 冷却分析

Moldflow仿真软件中的冷却分析模块可以模拟塑料熔体在模具内的热量传递情况,从而直观地观察塑料熔体及模具的冷却效果,以此来判断冷却系统设计的合理性并对冷却系统进行优化处理.在本文设计的冷却系统下对塑件进行冷却分析,结果如图10所示.

图10 冷却分析

回路冷却液温度显示了冷却介质从入水口到出水口之间的温度变化情况[11].通常情况下冷却液温升的最高限制为2℃.由图10a可知,冷却液温升为0.08℃,远远小于2℃,因此滑动开门钩塑件在此冷却回路中能够均匀冷却.回路管壁温度指冷却回路中冷却管道管壁的温度变化,其最高不超过冷却介质5℃[11],根据图10b可知,回路管壁的温差为1.43℃,该温差在规定范围内,符合要求.由图10c可知,塑件达到顶出温度的时间为30s,且塑件大部分区域达到顶出温度的时间为0.7s左右.综上所述,此次设计的冷却系统合理,能够满足塑件的冷却要求.

3.4 翘曲分析

翘曲变形是塑件成型时常见的缺陷,同时也是衡量塑件成型质量的重要指标[12].利用Moldflow软件可以模拟预测塑件成型过程中发生翘曲变形的情况,得到产生翘曲变形的原因,通过调整模具浇注系统及冷却系统的设计获得高质量的塑件.

图11所示为所有因素引起的变形,由该图可知塑件的最大变形量为0.5856mm,最大变形区域为塑件两端钩部,占塑件整体的比例很小,且在可控制的范围内,最小变形区域为滑动开门钩中部.因此在本文设计的浇注系统及冷却系统下成型的产品符合工艺要求,整体设计合理.

图11 翘曲分析

4 侧向抽芯机构的设计

根据滑动开门钩塑件中间有凸台、两边有键槽的结构特点,在进行模具设计时需设计侧向抽芯机构.抽芯距是模具进行侧抽时的重要参数,抽芯距的确定根据公式(3)进行计算.

式中:S抽--抽芯距(mm),S--侧凹深度(mm);将S=2mm代入(3)式,计算得S抽=5mm.

采用斜导柱分型与抽芯机构来完成塑件的分型与抽芯,将斜导柱设为锥台形以减小与滑块之间的摩擦,锥部斜角θ=α+5°(α为斜导柱倾斜角).

式中各参数含义如表3所示:

表3 抽芯力计算公式(4)中各参数含义

将相关参数代入式(4)中可得F抽=162KN.根据抽芯距和抽拔力的大小选择合适的斜导柱倾斜角α,一般15°≤α≤25°.倾斜角和抽拔力确定后,根据经验取斜导柱直径为d=10mm,计算斜导柱总长度为58mm.

滑块能够带动侧型芯在导滑槽内运动,完成抽芯动作.

式中:H--模具开模行程;α--斜导柱倾斜角,取α=20°,将S抽=5mm,α=20°代入式(5)可得H=13.7mm.经计算,斜导柱的有效工作长度为14.6mm.本文采用组合式滑块,用圆柱销将滑块与型芯连接起来,其结构如图12所示.

图12 斜滑块

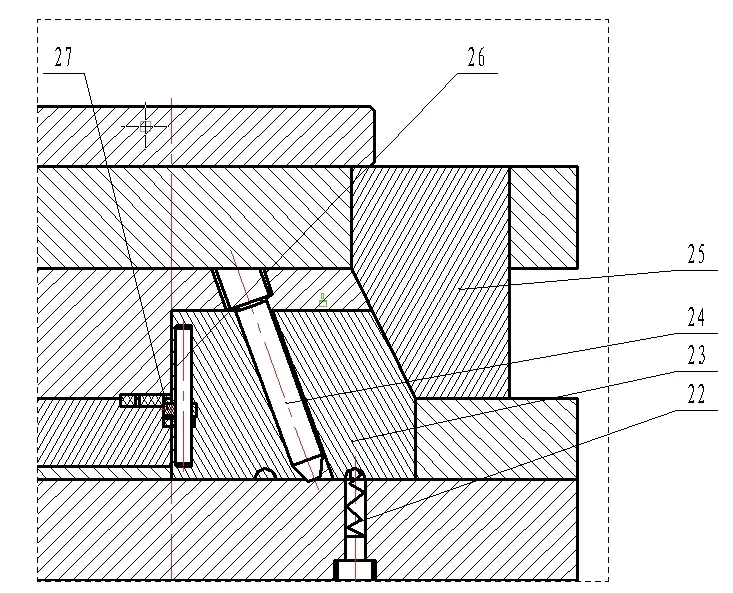

综上所述,模具的侧抽芯结构如图13所示。

图13 侧抽芯机构

5 模具结构及工作过程

模流分析结果表明塑料熔体在本文设计的浇注系统和冷却系统中能够较好地进行充模,所得到的滑动开门钩塑件能够达到注塑成型工艺要求.基于以上分析设计模具的整体结构如图14所示.为使模具结构更加简便,排气系统选用模具间隙排气,间隙大小为0.02mm.模具开模后采用直径为1.6mm的圆形推杆将制件推出.模具完整的工作原理见图14.

图14 模具总装图

合模后,塑料熔体由注射机喷嘴注入模具型腔,熔体充满型腔后经过一定时间的保压补缩、倒流、冷却定型后将模具打开.

开模时,动模部分依靠注射机的作用力往后移动,模具从分型面分开.开模力通过斜导柱24作用在滑块23上,迫使滑块向外滑动,于是侧型芯从塑件侧孔中脱出,抽芯动作完成.继续开模,斜导柱24与滑块23脱离接触,当注射机的顶杆与模具中的推板13相接触时,推出机构开始工作.滑块则贴靠在定位钢珠22上(起定位作用).推杆9将塑件推出,同时拉料杆将浇注系统凝料拉出,完成一次注射.内设钢珠联合弹簧装置,保证抽芯后滑块的最终位置,并带动斜导柱精确配合滑块上的斜孔,使滑块在合模时复位.在注塑成型时,滑块会在模腔内的塑料熔体产生的压力作用下向外移动,为防止该现象的发生,设置了锁紧块25.

合模时,推出机构在复位杆21的带动下复位,侧型芯27和滑块23向内移动,在斜导柱的带动下复位,最后由锁紧块25锁紧,准备下一次注射.

6 总结

本文通过对滑动开门钩塑件进行分析,用Creo4.0完成三维建模.同时基于Moldflow仿真软件对滑动开门钩进行了模流分析,完成了最佳浇口位置的选择、浇注系统、冷却系统等主要部分的分析与设计,进而完成滑动开门钩注塑模具的整体设计,利用该模具生产出来的产品无明显缺陷,符合各项工艺要求,对同类型塑件注塑模的设计具有借鉴意义.