数字化背景下过程性评价体系在工程训练教学中的研究与实践

高 攀,邹 胤,徐 杰,林 艺

(广东技术师范大学 工业中心,广东 广州 510665)

0 引言

工程训练是工科学生最为重要的实践课程之一,让学生在实践中锻炼动手能力和创新思维,车、铣、刨、磨、钳工、数控、机器人、3D打印等是金工实践的主要内容,通过训练可以更加全面了解金属的传统加工技术,及目前较先进的生产制造技术.

目前,随着劳动力成本的上升和数字化技术的普及,工业4.0、互联网+的概念也越来越深入人心,为了推动产业变革,实施创新驱动发展的战略,教育部高等教育司发布《关于开展新工科研究与实践的通知》[1],新工科提倡学科的交叉性、综合性,强调新技术、新工艺、新方法在实训中的体现和融合,许多高校纷纷响应号召,深入研究了工程实训的教学内容、教学方式等,指出了目前存在的问题,并提出许多建设性的建议,指明了后续应进行改革的方向[2-4],但是在评价方式以及具体操作层面,却鲜有研究,工程实训不同于理论课堂教学,其着重强调理论知识在实践中的应用和动手能力,加上实训时间有限,仅完成规定的作品拿到成绩并非最终的目的,让学生了解加工设备(车、铣、刨磨、钻),认识设备的加工范围和加工类型,掌握设备的基本操作方法,树立工件加工的工艺和尺寸概念,树立工程意识和创新思维等,这些才是工科学生更应该掌握的.

本文尝试从工程训练的评价体系入手进行探索性的研究,在评价体系中引入数字化的技术,建立过程性评价方法,其核心思想是以学生为中心,评价方式作为贯穿始终的指引,将评价纳入到作品的制作中,摒弃传统的只注重实操结果的考核,形成过程性的评价方法,作品作为一个载体,在制作过程中,学生不仅熟练掌握了设备的操作,工量具的使用,同时建立工艺概念,具体做法是学生依据图纸要求制作作品,测量尺寸同时得知当前项目得分,在改进中不断完成工件,提高学生的参与度和积极性,有效提升学生的动手测量能力.

1 存在的问题

目前工程训练是机械、材料、交通、汽车类等工科专业最为重要的在校实践环节之一,主要涉及机械制造技术、金属加工方法、公差与配合、工艺过程、设备操作技术等相关方面的内容,是将理论知识与实践结合的良好平台.多数高等院校工程训练大都包括车、铣、刨、磨、焊、热处理等传统制造工艺,一些高校近年来引入机器人和3D打印机等先进设备,进一步提升实训的范围和自动化水平[5].但是面对今年来国家提倡的新工科、互联网+、智能化产业升级趋势,实训内容与现实之间显然还存在较大的差距,从教学实践和调查来看,仍存在如下几个方面的问题:

(1)实训时间压缩

随着新课改的推行,工程训练时长不断被压缩,从最初的一个月到现在的2~3周,实训接触的工种也有所减少,学习时间的压缩,造成学生理解不深,不能很好地将理论向实践操作转化,具体表现就是图纸理解不深、无工艺流程概念、无尺寸公差概念、操作动作不标准、成品不符合要求等.

(2)评价方式工作量较大

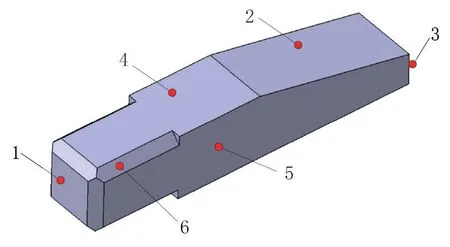

目前大多数院校工程训练的评价方式依然是学生完成作品,老师依据图纸要求,一个个测量相应的尺寸,给出最终的成绩,显然此种评价方式老师工作量较大,且在学生实训过程中不能发挥指导性的作用,学生只是单纯的完成作品,没有更改的机会.以钳工为例,如图1所示为锤头的示意图,需要锯、搓、划线、倒角等工艺,如图2所示为最终的评价指标,包括12个关键尺寸和公差,另外还有整体外观和安全教育等,评价工作量较大,且从学生实习报告来看,学生对于最终得分也存在疑惑,评价方式不能有效指导工艺过程.

图1 钳工实训作品示意图

图2 钳工实训作品关键尺寸图

(3)工艺过程认识不清

从学生制作过程来看,多数学生没有工艺流程的概念,没有或者较少考虑工序之间的关联性,造成满足了这个尺寸,却又影响其他的尺寸不能满足要求.从学生实训效果来看,多数学生并没有建立起工程思维,最终成型作品只是形似,多项尺寸不能满足公差要求.以钳工为例,实训过程中,即便老师已经讲解得非常详细,但是学生的认识分为三个层次,第一层是个别学生仍然没有具体的思路,看着周围的同学做什么,自己也跟着去做;第二层是大多数同学听完老师的讲解,对于制作过程有一个整体性的认识,能够大体按照工艺流程去制作,中间遇到问题再去咨询老师;第三层是学生有比较详细的工艺流程概念,按照流程一步一步地完成整件作品,但是由于工具使用熟练程度会造成成品的一些瑕疵.

2 问题分析以及解决方案

工程训练是工科学生在大学期间的第一次实践训练,其理论知识在实践中的应用经验还有所欠缺,工艺流程概念模糊,工程思维并未完全确立,加上实训时间有限,学生在完成作品过程中,并不能严格按照工艺流程进行制作,并且多数学生都是第一次接触设备和相关工具,并不能熟练应用,造成最终作品尺寸不能满足要求.

任课教师评价工作量大,一方面是实训学生人数较多,学生基础参差不齐,现场课堂讲解不能照顾到每一个学生,另一方面学生每人完成一件作品,每一件作品的要求尺寸较多,以钳工为例,每一个作品要求12处测量尺寸,造成评价工作繁重.

就教学实践中经验,针对以上问题,结合目前的数字化趋势,从评价体系入手,以学生为中心,让学生在作品完成过程中全程参与,具体解决方案和思路如下:

首先加强课前预习,课前学习相关设备原理、操作方法和工具使用技巧,依据图纸要求思考工艺流程,并小组讨论工艺流程的合理性,提高课堂教学的效果.

其次建立过程性评价体系,由于学生实训时间不足,对工程实训认识水平相对较低等客观条件的限制,仅仅通过课堂讲解仍不足以让多数同学完全掌握,同时教师的工作量也较大,基于此建立一个实时反馈的过程性评价体系,主要方式是在现有基础上引入数字化技术,适当调整实训教学方法,针对每一个实训班级,建立一个网络共享的数字媒体文档,其包含图纸以及评价准则、工艺流程、工量具操作要领、数字评分系统等,如此学生便清楚评分准则,也可以知道当前应采取的工艺步骤,并且在制作作品过程中也能得知当前项得分和扣分原因,此评价体系可解决学生实训时间短,水平参差不齐的客观问题,当学生有不明白的地方,结合图纸和工艺流程便可以得知应采取的工艺,同时,当学生完成作品,学生自己测量尺寸并填入评分系统相应项表格中,任课教师给整体形状和安全生产项打分,便及时得知当前项得分和总成绩.

过程性评价系统不仅可指导学生遵守工艺流程,提高各种工量具的使用技巧,学中做,做中学,而且自己的努力也有直接的及时的反馈,大大增加学生的参与度和积极性,老师也可以从繁重的评价工作中解脱出来,可以有更多的精力放在教学中,对学生进行针对性的指导,除此之外笔者也建议适当增加工程训练时间,如此学生便可以接触更多金属加工工艺,对各个加工方法形成全面而整体的认识.

3 过程性评价体系建立

针对前文所述问题和相应解决方案,关键是建立实时过程性评价体系,需满足三个方面的要求,第一是指导性,学生能依据此评价体系,非常清晰评分准则和工艺流程,能够按照工艺流程一步步完成作品,明确得分点和扣分点;第二是实时性,学生在制作成品的过程中,可及时查看工艺流程和操作技巧,各关键尺寸在接近目标尺寸过程中,此项成绩和总成绩可及时查看,实时看到努力得到反馈,提升积极性;第三是客观性,每一个目标尺寸单独计分,评分系统通过学生测量尺寸给出每一项成绩,公正客观的得到总成绩.

3.1 评价规则

以钳工为例,如图2所示为钳工所需要完成的锤子关键尺寸图,总共包含12个关键尺寸.

1)22mm×22mm的毛坯需要采用锉刀加工至21.5mm×21.5mm,每一个尺寸4分,每超过0.04扣1分,规则如下:

式(1)中C1为第一个21.5mm尺寸得分,d1为对应的实际测量尺寸,式(2)中C2为第二个21.5mm尺寸得分,d2为对应的实际测量尺寸,TRUNC为取整函数,MAX为取大函数.

2)110mm毛坯长度尺寸,需要采用锯和锉加工至105mm,分值4分,每超过0.04扣1分.

式(3)中C3为110mm尺寸得分,d3为对应的实际测量尺寸.

3)10mm的锤尖高度尺寸,需要采用锯和锉加工,分值4分,每超过0.04扣1分.

式(4)中C4为10mm尺寸得分,d4为对应的实际测量尺寸.

4)55mm长度尺寸,需要采用锯和锉加工,分值4分,每超过0.04扣1分.

式(5)中C5为55mm尺寸得分,d5为对应的实际测量尺寸.

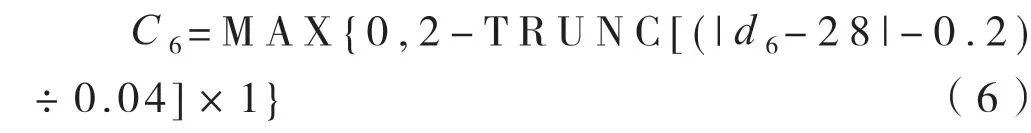

5)28mm倒角长度尺寸,需要采用锯和锉加工,四个倒角分值8分,每一个2分,每超过0.04扣1分.

式(6)中C6为28mm尺寸得分,d6为对应的实际测量尺寸.

6)B面与基准面A之间的垂直度0.1,分值4分,每超过0.05扣1分.

式(7)中C7为垂直度尺寸得分,d7为对应的实际尺寸.

7)与基准面A之间的平行度0.1,分值4分,每超过0.05扣1分.

式(8)中C8为垂直度尺寸得分,d8为对应的实际尺寸.

8)C面与基准面A之间的垂直度0.1,分值4分,每超过0.05扣1分.

式(9)中C9为垂直度尺寸得分,d9为对应的实际尺寸.

9)与基准面C之间的平行度0.1,分值4分,每超过0.05扣1分.

式(10)中C10为垂直度尺寸得分,d10为对应的实际尺寸.

10)8个3×45°倒角,分值8分,每超差一处扣1分.

式(11)中C11为倒角得分,d11为合格倒角个数.

11)3.2粗糙度的要求,分值8分,每超差一处扣1分.

式(12)中C12为粗糙度得分,d12为粗糙度满足要求的表面个数.

12)其余安全文明以及整体形状,分值总共40分,老师依据作品完成度酌情扣分.

3.2 过程性评价体系建立

基于上述评价规则,结合前文所述的评价体系应所具有的特性,仍以工程训练中钳工要求学生做一把锤头为例,依托在线协作文档,建立过程性评价体系,具体包含三个方面的内容:

工程图纸以及评分准则,以明确需要完成的工程图纸,及确定考核项和评分准则,如图4所示.

图4 工程图纸和评分准则

工艺流程示意图,便于学生制作过程中随时查看工艺流程,强化工艺概念,如图5所示,通过工艺流程图可以得知制作过程中应采取的工艺和步骤,拿到毛坯,首先做基准面,然后按照图纸要求划线,锯割斜面和平面,锉削锯割面达到要求尺寸,最后倒角划线并锉削倒角,完成整个工件加工.

图5 工艺流程示意图

评分系统,评分系统是过程性评价体系主要组成部分,如图6所示,每一列对应图4评分准则中的一栏,填写实际测量尺寸,便依照预先设定的函数,得到当前项成绩和总成绩;如此学生可以就扣分项进行整改,成绩在作品制作、测量、整改中不断得到提高,有效提升了学生的参与度和积极性,同时学生的测量技能也能得到很好的提高.例如第三项为锤子长度105±0.12mm,总分4分,1号同学完成最终尺寸是104.85mm,则会扣去1分,此项最终得分为3分;2号同学完成最终尺寸为105.1mm,得4分;3号同学完成最终尺寸105.2mm,则会扣去2分,此项最终得分为2分.其他项都是按照3.1所示规则进行评分,其中整体外观和安全评分由任课老师进行打分,主要依据作品的完成度,以及课堂安全生产文明生产的要求进行打分,最终各项得分之和便是总成绩.

图6 评分系统示意图

4 过程性评价体系在实践中的应用效果

依据前文所述的过程性评价体系,在课堂教学中进行实践,观察评价体系在课堂教学和学生实践中的效果,仍以钳工为例,通过将近三个月的课堂实践,取得了良好的有益效果,学生反馈较好,主要有以下几点:

(1)学生更加理解工艺流程,及前后工艺之间的相互关系,树立了工程意识和工艺概念;

(2)完成作品过程中可随时查看当前应采取的工艺步骤;

(3)依据当前作品的完成度实时评估当前成绩,形成闭环反馈,提高学生的参与度和实训积极性;

(4)有效提高学生的测量测试能力,主要包括工量具使用技术和尺寸测量技术,例如游标卡尺、千分尺、直角尺、塞尺等的使用,及平行度和垂直度的测量等;

(5)简化评分工作量,评分更加客观,为评价工作提效增质;

仍以钳工为例,某班级一共有30人,采用该过程性评价体系,其最终作品成绩如图7所示.

图7 某班学生成绩

5 总结

本文从本科高校的工程训练评价体系入手进行探索性的研究,引入数字化技术,建立可量化的过程性评价体系,此体系包含过程和结果两个方面的内容.从过程上来看,学生可知道应采取的工艺步骤,并理解前后工艺流程之间的关系,学生严格按照工艺流程进行生产,对于做完做好作品形成有力的保障;从结果来看,依据评价模型所搭建的评分机制,让学生自己成为作品的设计者和评价者,学生可实时看到分数在努力中不断提高,形成闭环的反馈效果,为评价工作提效增质,同时有效提高了学生实训的参与度和积极性,为相关类型的工程实训改革尤其是评价体系革新提供借鉴和参考.