隧道施工过程中瓦斯超限事故的分析及预防措施

吴 平,武 磊

(1.浙江省高能爆破工程有限公司,杭州 310012;2.中煤科工集团重庆研究院有限公司,重庆 400037)

瓦斯隧道穿越煤系地层段落是裂隙较发育、围岩较破碎的煤岩层,煤层常与有毒有害气体共存[1],常见的为瓦斯气体。随着大基建的快速发展,隧道不可避免要穿越煤系地层[2],隧道的施工开挖破坏了围岩的平衡,瓦斯等有毒有害气体涌入开挖工作面,易造成瓦斯超限事故[3],如瓦斯窒息、燃烧和爆炸等事故[4-6],给施工建设和安全生产带来较大威胁。近年来,贵州、云南和四川等省已发生多起瓦斯事件[7-8],造成了重大的人员伤亡和经济损失。

目前隧道施工中对瓦斯的预防更多侧重于对瓦斯浓度的检测监控,通过瓦斯浓度大小制定预防措施,而对瓦斯的来源和涌出量及施工条件等因素考虑较少。

由于地质条件的复杂性,瓦斯赋存规律难以准确掌握,本文通过多条隧道施工期间动态瓦斯检测监控数据、综合考虑工程地质条件等,对瓦斯超限事故的原因、来源等进行分析,提出类似条件下事故的针对性预防措施,以期加强隧道施工过程中的瓦斯管理,避免同类事故的再现[9]。

1 瓦斯超限危害

瓦斯气体无色无味,感官难以察觉,需要借助检测仪器辨识,隧道内车辆和开挖台车等设备移动较频繁,空气或瓦斯在回风流的流动较复杂,安全防护措施、监测手段不到位,易发生瓦斯超限事故,造成人员伤亡和财产损失。查阅以往发生的瓦斯事故,一般危害性均较大[10-11],即使瓦斯灾害防治技术不断发展,目前瓦斯事件仍时有发生。

瓦斯对隧道施工过程中的危害主要体现在瓦斯的浓度、瓦斯压力、瓦斯含量等参数,还有隧道施工过程中通风条件、施工进度、支护方式等因素。隧道瓦斯灾害类型及发生条件如表1所示[6]。

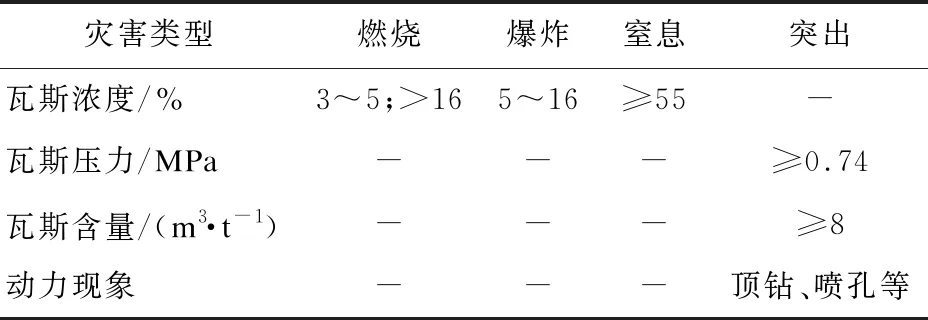

表1 隧道瓦斯灾害类型及发生条件

由表1可以看出,当瓦斯浓度在5%~16%范围内时,遇到火源易发生瓦斯爆炸;当瓦斯浓度在3%~5%或大于16%时,遇到火源易发生瓦斯燃烧。

瓦斯灾害界限并不是固定不变的,其还受温度、压力以及煤尘、其它可燃性气体混入等因素的影响。因此,应严格按照标准要求[12]施工。

由于瓦斯隧道24h持续通风,电量消耗较大及工序衔接或施工班组进行无计划开停等原因,不可避免会造成停风,由此导致瓦斯超限。例如,成都五洛路1号隧道节后复工准备时,长时间停风导致瓦斯积聚超限,引起瓦斯爆炸。

2 瓦斯超限过程描述

本文以几个典型瓦斯超限事故为例,说明其发生过程。

(1)瓦斯超限事故一

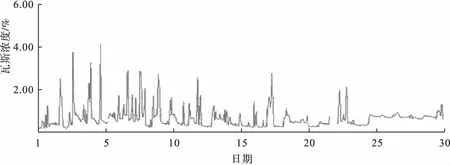

毕都高速梅花箐隧道左洞施工至ZK98+762掌子面时,炮后围岩明显变差,局部出现鸡窝煤,瓦斯涌出异常,造成瓦斯浓度持续超限,瓦斯浓度最大值达到4.15%,项目部为确保安全,立即进行停工整改。隧道瓦斯浓度监控数据如图1所示。

图1 隧道瓦斯浓度曲线图

(2)瓦斯超限事故二

沪昆高铁普安站至普安县城市主干道建设工程普安隧道进口左、右线施工横通道进尺约10m时,因焊接造成局部瓦斯燃烧,经检测,现场瓦斯浓度高达8.36%,现场立即停止作业,撤出人员,加强通风管理。

(3)瓦斯超限事故三

重遵扩容工程松坎隧道左洞施工至ZK6+540掌子面时施工超前探孔,钻进至隧道前方22.8m处遇M4煤层,发生严重的瓦斯喷孔动力现象。检测掌子面瓦斯浓度为2.62%,经专业资质检测检验机构预测M4煤层具有突出危险,项目部为确保揭煤安全,立即停止施工,采取揭煤综合防突措施准备工作。

(4)瓦斯超限事故四

2021年6月12日,重遵扩容工程黄家沟隧道左洞ZK16+016掌子面因修补风筒停风1h后,瓦斯报警断电系统发出报警并超限断电。项目部立即恢复通风,瓦斯很快稀释到安全值范围内。

3 瓦斯超限原因分析

针对上述典型瓦斯超限事故分析其原因如下。

(1)瓦斯超限事故一

梅花箐隧道施工至ZK98+762掌子面瓦斯超限前为岩层正常掘进,施工期间未发生过瓦斯超限事故,超限事故发生时为突然揭露鸡窝煤,通过后期施工超前钻孔分析,前方存在多层厚度不均匀的煤层,表明隧道施工进入了煤层段落。煤层为多孔裂隙发育的有机岩石,瓦斯以游离状态和吸附状态赋存在煤层中[13]。爆破掘进至煤层段落,围岩平衡状态被打破,鸡窝煤体中赋存的瓦斯气体随着垮落煤体涌入隧道开挖掌子面,同时隧道前方煤体赋存的瓦斯气体也通过围岩裂隙渗入隧道开挖空间,在原有通风条件下无法及时稀释瓦斯浓度,造成瓦斯超限事故。

(2)瓦斯超限事故二

普安隧道左、右洞之间横通道未设立局部通风和支管通风,且作业时间常处于主洞工作间歇阶段,施工时间跨度长,该横通道虽处于岩层较好段落,但超前300m掘进掌子面为煤层段落,瓦斯持续涌出,通过回风流排出洞外,回风流虽未检测到瓦斯超限,但横通道与主洞处于连通状态,瓦斯长期在横通道处积聚停留,在无通风和疏于检测的条件下,造成瓦斯浓度超限事故。

(3)瓦斯超限事故三

松坎隧道施工至ZK6+540掌子面时,围岩为Ⅲ级,采用上下台阶法爆破作业开挖,未施工钻孔前瓦斯浓度很低且平稳。M4煤层约3.2m,倾角72°,与掌子面法距为18m,经钻孔、地勘及地质素描资料综合分析,煤层顶底板为灰岩,较完整。施工超前探孔期间,钻进至M4煤层发生严重的瓦斯喷孔动力现象,瓦斯通过钻孔涌入开挖空间,涌出量较大,瓦斯浓度较高,造成瓦斯浓度超限事故,这与钻孔前后瓦斯检测数据相一致,说明本次瓦斯超限主要因为钻孔引起瓦斯异常涌出。

(4)瓦斯超限事故四

黄家沟隧道ZK16+016掌子面处于前方M6突出煤层正常抽放阶段,按照四位一体综合防突措施落实区域防突措施,抽放钻孔施工后进行封孔并连接至抽放管路并入抽放系统,同时现场未开展其他平行作业。因风筒布破洞漏风,安排人员进行修补,停风1h,造成瓦斯浓度超限事故,瓦斯报警断电系统立即报警并超限断电。根据现场检测传感器数据资料及现场条件分析,隧道断面大,抽放钻孔布置多,存在部分抽放钻孔未严格按照《防治煤与瓦斯突出细则》[14]等标准进行封孔,或封孔长度及材料不到位造成封孔质量不良,存在漏气的现象。

4 瓦斯涌出量测算

通过调阅安全监测监控系统数据、现场人工瓦斯检测数据,并结合测风资料,对隧道绝对瓦斯涌出量进行测算[12],公式为

QCH4=Q×ωmax

(1)

Q=S×V×60

(2)

式中:QCH4为绝对瓦斯涌出量,m3/min;Q为隧道断面通风量,m3/min;ωmax为回风流中实测瓦斯浓度,%;S为隧道断面积,m2;V为隧道内平均风速,m/s。

隧道开挖断面较大,当通风距离较长、漏风点较多时,掌子面回风流风速较小,目前精度较高的CFD15煤矿用电子风速表精度测量最小值为0.1m/s,当风速小于0.1m/s时,大大降低了测定数据的精度。因此,当无法采用风表准确测定风速时,可采用风管出口风速和风管断面积参数按照式(2)计算压入新鲜通风量,该计算值等效于隧道通风量。

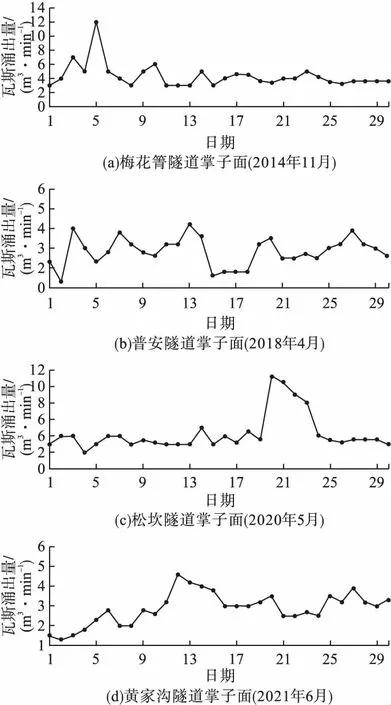

瓦斯涌出量测算结果如图2所示。

图2 瓦斯涌出量测算结果

由图2可知,梅花箐隧道ZK98+762掌子面瓦斯涌出量为12.0m3/min(图2a)。考虑普安隧道左、右洞之间横通道处于无风状态,瓦斯超限主要因为回风流瓦斯长期在横通道处积聚停留引起,对左洞回风流和瓦斯浓度进行检测,测算左洞回风流瓦斯涌出量为4.2m3/min(图2b)。松坎隧道ZK6+540掌子面瓦斯涌出量为11.2m3/min(图2c)。黄家沟隧道ZK16+016掌子面瓦斯涌出量为4.6m3/min(图2d)。

根据文献[12],确定隧道高瓦斯工区和低瓦斯工区的分界指标值为3.0m3/min,故评估以上隧道施工段落均处于高瓦斯工区,本文测算的瓦斯涌出量较大,与隧道瓦斯超限事故的实际情况相符。

5 预防措施

隧道施工过程中瓦斯超限因瓦斯涌出量大或瓦斯局部积聚停留引起,瓦斯超限处理不当极易引发安全事故,给施工带来较大隐患,如发生瓦斯燃烧、爆炸等,造成设备损失和人员伤亡。因此,施工单位应切实履行好主体责任,从多因素着手,加强落实各项技术和管理措施,确保杜绝瓦斯超限现象发生。

(1)隧道开挖执行有疑必探、先探后掘,施工过程中在物探的基础上,全段落采取超前钻孔、加深炮眼和地质素描,确保对煤岩层准确掌握,防治瓦斯异常涌出或误揭煤层。

(2)加强通风管理,根据瓦斯和风速等监测数据,及时调整通风量,确保风速和风量等满足现场施工要求;同时对于横通道或瓦斯容易局部集聚的地点,设立局部通风或支管通风;加强现场通风管理,制定通风管理制度,确保责任落实到人。

(3)根据不同工序的特点适时增加人工检测频率,如立架期间缩短人工检测间隙,钻孔和动焊施工期间配备专职瓦检员,跟班作业检查瓦斯浓度。

(4)增加通风不畅和瓦斯容易集聚停留处的瓦斯检查点,并悬挂瓦斯检查牌板。

(5)对于突出煤层,严格按照《防治煤与瓦斯突出细则》等标准进行管理,提高封孔质量,建立抽放管理制度和达标评判体系,确保消突达标。

(6)做好瓦斯防控安全防护措施和费用的投入及使用,提高技术装备水平,增强综合抗灾能力。

(7)由于基础建设不同于煤矿生产,相关人员基本无采矿等煤炭行业知识背景,对瓦斯防控能力偏弱,建议引入第三方资质机构进行指导。

(8)建设、监理和监管等多部门加强对隧道瓦斯工区的监督监管力度。

(9)开展对参建单位或参与人员的瓦斯防治安全知识培训,确保全部管理人员和作业人员知晓安全风险、掌握应急措施和自救互救,并开展针对性的应急演练。

6 结束语

(1)通过对多起隧道施工过程中发生的各类瓦斯超限事故产生原因、来源进行分析,结合瓦斯涌出量测算及瓦斯超限致灾危害性,提出了针对性的安全预防措施,为瓦斯隧道施工提供很好的借鉴作用。

(2)瓦斯隧道地质条件复杂,瓦斯赋存规律难以准确掌握,隧道施工存在交通建设和瓦斯治理交叉专业的综合作业,本文主要针对一些实践经验进行总结。在后期施工过程中或随着施工工艺的改进,应积极学习和探索,为瓦斯隧道施工积累宝贵经验。