高应变率下Mg-9Gd-4Y-0.5Zr镁合金的力学行为研究

孙庆冀,高景龙,郑兆博,董旭光,郭策安

(沈阳理工大学 材料科学与工程学院 沈阳,110159)

镁合金作为密度最低的金属结构材料,与钢材、铝材等传统结构材料相比,具有更高的比强度及比刚度,同时镁合金材料还具有阻尼性好、抗震性优越、电磁屏蔽能力强、利用率高等一系列优点,在航空航天及军事领域展现出十分广阔的应用前景[1-3]。随着镁合金材料在高温条件下的应用不断增多,耐热镁合金的研究受到科研人员的广泛关注。上世纪90年代,Rokhlin L L等[4]为提高镁合金强度,通过添加Gd、Y等稀土元素首次制备出Mg-Gd-Y镁合金材料。Anyanwu I A等[5]在前人工作的基础上,通过添加细化剂Zr制备了力学性能更加优异的Mg-Gd-Y-Zr耐热镁合金。目前,现有的研究主要集中在低应变速率下镁合金材料的力学性能、晶粒细化剂强化机制等方面。李景利[6]通过各因素实验对比发现,析出相体积分数及间距是影响Mg-Gd-Y-Zr屈服强度及塑性变形能力的重要因素。张新明等[7]通过控制合金中细化剂Mn、Zr元素含量,使Mg-Gd-Y-Zr合金抗拉强度达到370MPa。Yu Z等[8]通过添加Zn及Nd元素,使Mg-Gd-Y-Zr合金抗拉强度达到371MPa、延伸率达到7.2%。Wang Y F等[9]研究了Zn含量对Mg-Gd-Y-Zr显微组织的影响,结果表明随着Zn含量从0%增加到1.8%,合金的晶粒尺寸从7.1μm逐渐减小至2.7μm,合金尺寸显著细化。

为扩展镁合金研究范围,并鉴于高应变速率下有关镁合金力学行为和塑性变形机制的研究相对较少的现状,本文分别对铸态、固溶及时效处理后的Mg-9Gd-4Y-0.5Zr镁合金材料,利用霍普金森压杆装置进行高速冲击压缩实验,研究镁合金在高应变速率下的动态力学行为及微观机制。

1 实验材料与方法

实验材料为Mg-9Gd-4Y-0.5Zr镁合金铸锭,尺寸为φ20mm×300mm,其化学组成(质量分数)为:9.2%Gd、4.5%Y、0.46%Zr,其余为Mg。

将镁合金铸锭分别进行固溶及固溶后时效处理,固溶热处理工艺为525℃×10h,水淬;时效热处理工艺为525℃×10h固溶+240℃×9h时效,空冷。将处理后的铸锭切割成φ9mm×5mm试样,利用LWY20-A型霍普金森压杆(洛阳利维集团)对Mg-9Gd-4Y-0.5Zr镁合金试样进行高速冲击实验,实验参数及试样状态列于表1~3。采用日立S-3400型扫描电镜对不同热处理状态下镁合金显微组织进行观测。

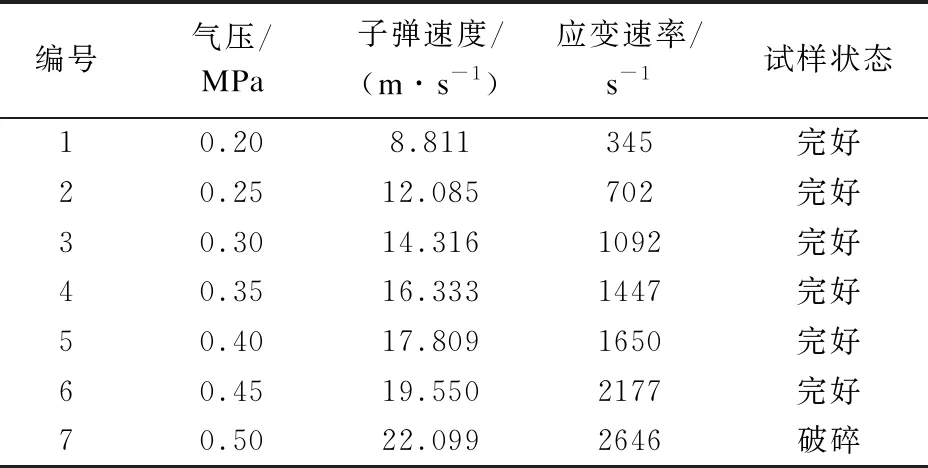

表1 铸态Mg-9Gd-4Y-0.5Zr镁合金加载条件及试样状态

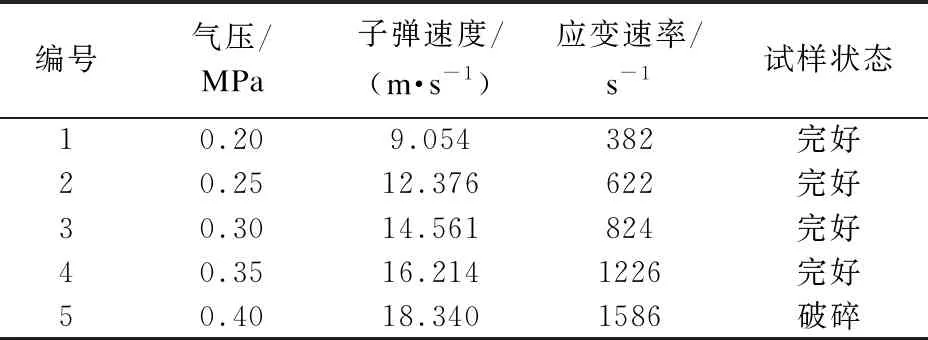

表2 固溶处理后Mg-9Gd-4Y-0.5Zr镁合金加载条件及试样状态

表3 时效处理后Mg-9Gd-4Y-0.5Zr镁合金加载条件及试样状态

2 结果与讨论

2.1 冲击载荷作用下Mg-9Gd-4Y-0.5Zr镁合金应力-应变行为

高速冲击载荷作用下铸态、固溶及时效处理后Mg-9Gd-4Y-0.5Zr镁合金材料的真应力-真应变曲线如图1所示。

图1 不同热处理状态下Mg-9Gd-4Y-0.5Zr真应力-真应变曲线

由图1可见,随着应变速率逐渐升高,试样失效前,铸态、固溶及时效处理后Mg-9Gd-4Y-0.5Zr镁合金真应力-真应变曲线随之升高。在铸态条件下(图1a),当应变速率由345s-1增加到2177s-1时,真应力、真应变分别由284MPa、0.0674增加到384MPa、0.304;固溶处理后(图1b),当应变速率从519s-1增加到3230s-1时,真应力、真应变分别由261MPa、0.1053增加到318MPa、0.4403;时效处理后(图1c),应变速率从382s-1增加到1226s-1时,真应力、真应变分别由309MPa、0.0507增加到396MPa、0.19。由此可见,Mg-9Gd-4Y-0.5Zr合金在不同热处理状态下正应变率强化效应均十分明显。与铸态及固溶处理不同的是,时效处理后材料破碎时真应力-真应变曲线下降,试样表现出应变率强化及应变率弱化的双重特性。在冲击载荷作用下,不同热处理状态的镁合金真应力-真应变曲线在屈服点后斜率均较大,表明加工硬化效应在变形过程中十分显著。在300~1200s-1范围内,随着应变速率增加,不同热处理状态的镁合金材料流变应力增加效果更为明显,当应变速率超过1200s-1时,随着应变速率增加,材料流变应力增加不明显,表明在低应变速率条件下镁合金材料应力对应变速率具有更高的敏感性。

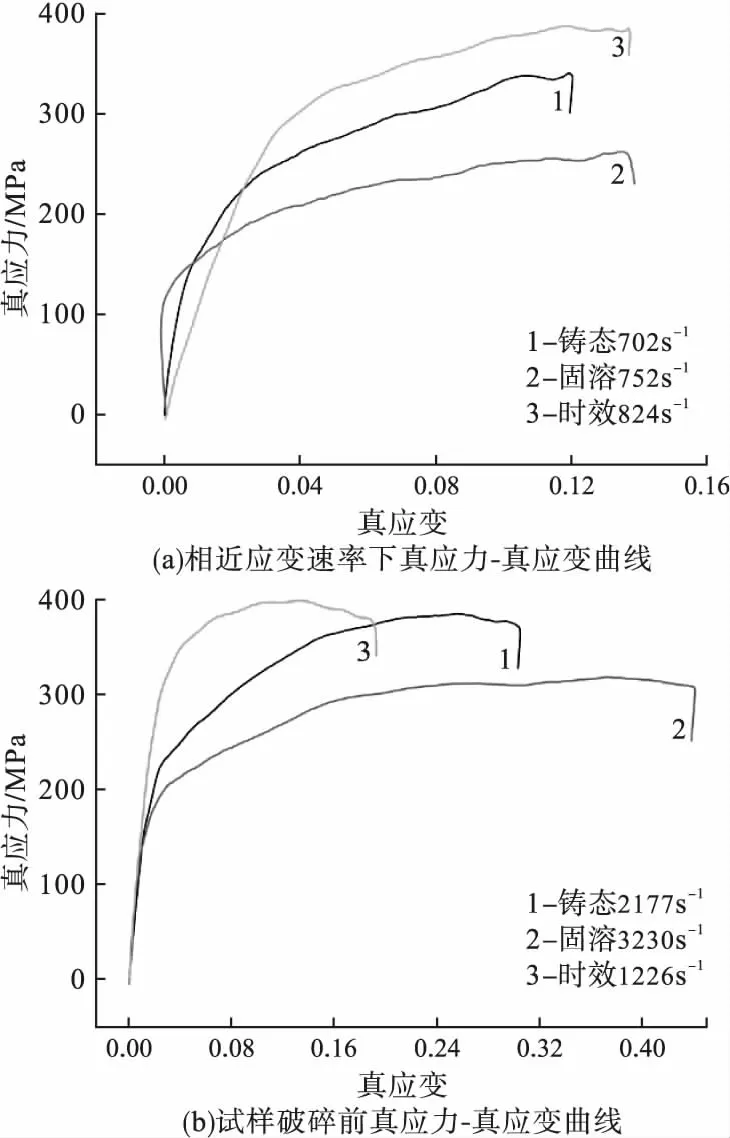

为对比不同热处理制度对镁合金动态力学行为的影响,图2给出相近应变速率及试样破碎前不同热处理状态下的真应力-真应变曲线。

图2 相近应变速率下及试样破碎前Mg-9Gd-4Y-0.5Zr真应力-真应变曲线

由图2a可以看出,在相近应变速率条件下,时效处理后镁合金材料流变应力最高,达到387MPa,固溶处理后镁合金材料流变应力最低,为262MPa;与其他热处理状态下镁合金相比,为达到相同的应变速率,时效处理后的镁合金所需应力最大,具有最高的抗变形能力。由图2b可见,试样破碎前,时效处理后的镁合金材料流变应力最高,达到396MPa,表明时效处理后镁合金抗冲击极限明显提升;试样破碎前,固溶处理后镁合金具有最大应变及最大应变速率,表明固溶态镁合金变形能力最强。

2.2 Mg-9Gd-4Y-0.5Zr镁合金显微组织及其力学行为分析

不同热处理状态下Mg-9Gd-4Y-0.5Zr的微观形貌如图3所示。

图3 不同热处理状态下Mg-9Gd-4Y-0.5Zr的微观形貌

由图3a可以看出,Mg-9Gd-4Y-0.5Zr镁合金铸态组织由α-Mg基体和蠕虫状金属间化合物Mg24(Gd,Y)5组成[10];由图3b可见,固溶处理后,蠕虫状金属间化合物Mg24(Gd,Y)5全部溶解,在晶粒内部形成细小颗粒状金属间化合物;由图3c可见,时效处理后,在晶粒内部及晶界处均弥散分布着块状金属间化合物,在晶界处较为密集,弥散分布的金属间化合物对位错运动具有较大的阻碍作用,位错在运动过程中需要切过或绕过第二相粒子,以保证滑移变形继续发生,该过程需要更高的能量,故需要更大的外加载荷,使得第二相颗粒起到有效的强化作用,这与其所表现的力学性能相一致。

在冲击载荷作用下,不同热处理状态Mg-9Gd-4Y-0.5Zr镁合金破碎时的微观组织形貌如图4所示。

图4 不同热处理状态下Mg-9Gd-4Y-0.5Zr破碎时微观形貌

图4a为铸态Mg-9Gd-4Y-0.5Zr镁合金破碎时试样组织微观形貌,此时试样应变速率为2646s-1。由图4a可见,在冲击载荷作用下,晶粒沿加载方向发生较大变形,晶界处蠕虫状第二相Mg24(Gd,Y)5随着晶粒一起变形,并未出现破碎等情况;晶粒内部萌生裂纹并沿着裂纹方向穿晶断裂使试样失效。图4b为固溶处理后Mg-9Gd-4Y-0.5Zr镁合金破碎时试样组织微观形貌,此时试样应变速率最大达到3709s-1。由图4b可见,在晶粒内部存在大量孪晶,同时在孪晶处萌生裂纹。董阳[11]通过透射电镜发现孪晶内部位错大量聚集,大量孪晶界的存在阻碍滑移变形,使得局部应力不断升高,最终形成裂纹。图4c为时效处理后Mg-9Gd-4Y-0.5Zr镁合金试样破碎时的微观形貌,此时应变速率为1586s-1。由图4c可见,晶粒内部析出大量细小Mg24(Gd,Y)5金属间化合物,阻碍滑移变形,因此试样破碎时,时效处理后试样最大应变远低于固溶处理后镁合金试样;与固溶处理后Mg-9Gd-4Y-0.5Zr镁合金材料相似,在冲击载荷作用下,时效处理后试样晶粒内部同样存在大量孪晶,并在孪晶处萌生裂纹,裂纹发展,最终导致试样失效。

3 结论

(1)铸态、固溶及时效处理后Mg-9Gd-4Y-0.5Zr镁合金材料在高速冲击载荷作用下均表现出明显的正应变率强化效应,在低应变率范围内Mg-9Gd-4Y-0.5Zr镁合金材料应力对应变率敏感性较高。在高速冲击实验过程中,真应力-真应变曲线在屈服点后上升斜率较高,表明该过程中加工硬化效应十分明显。

(2)通过对不同热处理状态下Mg-9Gd-4Y-0.5Zr镁合金高速冲击下的真应力-真应变曲线进行对比,发现时效处理后Mg-9Gd-4Y-0.5Zr镁合金具有更高的抗冲击极限,其次为铸态Mg-9Gd-4Y-0.5Zr及固溶处理后Mg-9Gd-4Y-0.5Zr。当不同热处理状态下Mg-9Gd-4Y-0.5Zr镁合金均处于应变率敏感范围内,试样在相似应变速率下,时效处理后Mg-9Gd-4Y-0.5Zr镁合金流变应力更高,表明材料抗冲击性能更强。

(3)通过金相观察发现,不同热处理状态下Mg-9Gd-4Y-0.5Zr镁合金材料在高应变速率下晶粒内部产生大量孪晶,同时在孪晶内部萌生裂纹,导致试样失效。