电极插入深度对矿热炉加热影响的CFD分析

孙昊,刘鹏,张新杰,张越,刘伟

(沈阳化工大学 机械与动力工程学院,辽宁 沈阳 110142)

矿热炉是当前重工业铁合金冶炼的重要设备,全球有超过90%的金属合金使用矿热炉设备生产。在其冶炼过程中会涉及复杂的能量转化,利用电能所产生的焦耳热使电极附近的矿料急剧升温并直至加热到熔融状态[1]。当熔池内部的温度满足反应温度要求时,矿料会发生剧烈的还原反应,吸收大量电弧产生的焦耳热,并产生大量气态产物(如一氧化碳等废气)。同时,矿料在高温下熔化至熔融状态甚至转变为液态合金溶液,会使熔池内部存在固态矿料颗粒与液态金属合金两相物质同时存在。而熔化成为液态状态的合金溶液则会在磁场作用下产生一定的旋转流动,这会对熔池内壁的耐火砖与底部的捣打料造成冲蚀与腐蚀磨损。因此,矿热炉冶炼中除了要关注矿料的温度分布、化学反应,还需要对固液两相的分布情况进行研究。在多物理场耦合作用下,矿料/熔渣/合金液间的传热传质规律和炉内温度的分布情况发生改变[2]。但由于矿热炉实际生产操作过程中环境的复杂性,不利于通过现场实验的方法研究矿热炉多物理场耦合问题。因此目前大部分学者主要采用计算流体力学的商业仿真软件,运用数值模拟的方法研究矿热炉内多物理场耦合,这对指导生产实践具有重要意义。

由于工业行业对铁合金生产的高度关注,在过去的40年里已经有学者发表了大量的计算研究成果,通过不同的二维和三维流体计算模型,研究了矿热炉中的电磁、传热和流体流动现象。目前,越来越多的学者使用纯数值模拟的方法对矿热炉或高炉的电极操作参数、直/交流电弧特性与洛伦兹力对电弧行为的影响进行了深入研究,并对炉内焦耳热场、温度场与电磁场分布、化学反应机理等问题进行了模拟计算和仿真分析。KARALIS[3]等建立了二维稳态计算的工业电弧炉模型,分析考虑了电极的形状和浸没深度,以及焦耳加热对矿渣性能的依赖关系。MOGHADAM[4]等建立了一个二维数学模型,用来描述硅铁交流矿热炉电弧区传热和流体流动,研究了电流和电弧长度对熔池内流场和温度分布的影响。DONG[5]等用ANSYS对三维模型硅铁矿热炉内的电流密度、焦耳热以及温度场做了多物理场耦合有限元模拟。姜文婷[6]等建立了矿热炉内热-流动-电磁耦合的磁流体动力学模型,探究了电流大小对矿热炉内起弧过程的影响。李克忠[7]等则是对气化炉内衬耐火材料选取及内衬施工等提出了相关建议。但矿热炉冶炼工艺中存在的熔池内部固液共存的两相温度场状态,相关研究成果较少,无法准确揭示炉内熔池的温度分布以及传热传质机理。

本研究以48 MW镍铁矿热炉为对象,着重设计了矿热炉的结构与熔池内部的3层分布(物料层、渣层、合金层),重点研究其内部温度场与相关的固液两相分布的情况,同时探究了在不同电极插入深度对于炉内温度场分布情况的影响。

1 模型建立与网格划分

本研究以48 MW三相电镍铁矿热炉为原型,采用三电极圆形封闭式矿热炉,炉衬内部用不同材质的耐火材料砌筑而成[8],网格采用ICEM CFD软件进行划分,网格数量2 260 000,如图1所示。

图1 模型网格示意图

2 数学模型

2.1 计算过程及假设

为了达到更好的耦合效果,矿热炉温度场求解首先要在集成到Workbench平台下的Ansoft Maxwell软件中计算出给定条件下的电磁场与焦耳热场,将焦耳热场作为耦合加载到Fluent中求解温度场,开启能量方程与融化凝固模块,定义材料的物性参数,求解条件,并使用求解器进行求解。

由于本次研究主要针对温度场与固液两相分布情况的关系,所以针对矿热炉温度场的数值模拟,为了方便计算以及减少工作量,做出了如下基本假设:忽略化学反应对温度场的影响;忽略流体流动对温度分布的影响;假设炉内物性参数保持不变。

本次模拟采用的是圆形矿热炉,且假设熔池内各部分间相对静止,因此矿热炉内传热的主要方式为导热[9-11],可以用柱坐标下导热微分方程来描述炉内传热。控制方程为:

式中:T—温度;

t—时间;

ξ—热传导系数;

r—径向坐标;

z—轴向坐标;

ρ—材料密度;

cp—材料比热容;

q—内热源;

φ—材料相变潜热项。

3 结果与讨论

3.1 温度场与固液两相的分布

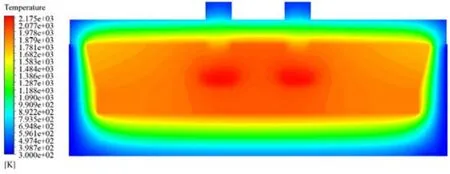

电极插入深度H=2.0 m、电极极心圆半径为2.6 m的矿热炉达到稳态工作时的温度场分布云图如图2所示。从图2中可以看出,矿热炉内温度最大值主要位于电弧附近的物料层内,最高温度达到2 175 K,温度由高温区向四周递减。同时以三根电极的圆心为中心,形成3个高温区,在矿热炉中心区域相互叠加,并在矿热炉中心组成一个更大的高温区。图3为熔池内部的液体分数分布图,也可看作为凝固与熔化的相位图,纵坐标数值1为液体,数值0为固体,镍铁熔点设为1 723 K[12]。从图3中可以看出,固液两相的分布与温度场分布完全一致,在物料层靠近炉衬的边缘的地方,由于远离熔池中心高温区,所以温度并没有达到熔点还处于固体矿料状态;而在熔池的底部,受温度与重力作用影响下,矿料全部熔化为密度更大的金属溶液并聚集在熔池底,并与还处于固态状态下的矿料之间由一层类似于糊状区的物质隔绝开来,进而可以发现炉衬在熔池的底部与侧壁下端区域受到了最强的高温腐蚀,极易造成耐火砖的破坏与性能的下降。

图2 矿热炉温度场垂直剖面图

图3 熔池内液体分数的分布

3.2 电极插入深度对温度场的影响

图4为在2个不同高度取得横截面处的4组不同插入深度电极所产生的温度场分布情况,电极插入深度分别为1.8、 1.9、 2.0、2.1 m。

从图4中可以看出,当熔池内高度为0.15 m,也就是合金溶液层中,此时电极插入1.8 m深的熔池温度最高,而电极插入2.1 m的熔池内温度最低。而在同时还可以发现,在整个熔池结构中,每一组参数的最大温度值都出现在电极底端坩埚区部位,并且随着电极插入深度的增加,最大温度值会逐渐下降,在熔池内高度为1.6 m位置处,电极插入深度2.1 m的情况下温度明显低于其他熔池温度。这是由于电极插入深度为1.8 m时,距离渣层较远,物料的电阻率高于炉渣层的电阻率,因而产生的焦耳热较大,会得到最高的温度场;而随着电极插入深度的增加,电极下方的物料越来越少,产生的焦耳热也就越来越小,导致温度逐渐下降。而由于物料层与渣层中的温度逐渐降低,进而导致合金层的温度也低于其他电极插入深度的情况,这一趋势如图4(b)所示。

图4 随电极插入深度变化的温度分布

4 结 论

1)矿热炉内最高温度出现在物料层靠近电极底部的区域,呈放射状向熔池底部递减,最高温度达到2 175 K。

2)熔池内部的液体分数分布规律与温度场分布趋势一致,熔池底部高温区矿料全部熔化为合金溶液,在物料层远离电极的外围边缘由于温度较低形成了一块固态矿料堆积区。

3)由于电极反应区的重叠效果,物料层中高温区面积大于渣层和合金溶液层的高温区,且随着电极深度的增加,最高温度在逐渐下降。