双层碳纳米管薄膜的侵彻力学性能

王文帅,王鹏飞,田 杰,徐松林

(1. 中国科学技术大学中国科学院材料力学行为和设计重点实验室, 安徽 合肥 230026;2. 中国科学技术大学工程与材料科学实验中心, 安徽 合肥 230027)

近年来,具有纳米网络结构的碳纳米管(carbon nanotube, CNT)薄膜因其比表面积大、比强度高等特性而备受关注[1-5]。CNT 薄膜在力学特性、导电性和储能特性方面均有优异的表现,因而在工程防护以及电子器件开发等领域具有广阔的应用前景。CNT 可以用来制造人工肌肉[6]、防弹衣[7-8]、抗碎片航天器屏蔽板[9]等。当前,众多科研工作者致力于研究CNT 薄膜在准静态载荷下的力学和电学性能,一般集中在CNT 的类型和微观结构上[10-12]。Sakurai 等[13]研究了由毫米级长度的单壁CNT 组成的CNT 薄膜的力学强度,发现纤维长度为1 500 µm 的 CNT 膜强度(45 MPa)是纤维长度为350 µm 的CNT 膜强度(19 MPa)的两倍以上。Ma 等[14]观察到,在单轴拉伸载荷下,CNT 之间的角度变化与CNT 弯曲时伸长率的变化导致CNT 薄膜的泊松比发生由负向正的转变。

当结构材料很薄时,材料的表面特性对其力学性能的影响是不可忽略的。Wang 等[15-16]通过对铝合金薄板表面进行酸腐蚀和涂层等处理,分析穿透结果发现,增加压头与薄板结构之间的摩擦系数有助于吸收冲击能量。常晋源等[17]基于高精度力传感器搭建了纤维单丝在横向冲击过程中的信号测量装置,并利用该装置结合扫描电镜对比研究了尼龙纤维和CNT 纤维的横向冲击特性。Dong 等[18]以60 nm 厚的非晶合金薄膜为研究对象,通过微弹道高速冲击实验平台研究了非晶合金纳米薄膜的冲击防护性能和耗能机制。Tang 等[19]开发出一种针对冲击载荷具有自主调控能力的柔性智能抗冲击材料。目前,对凯夫拉纤维及其复合材料[20-23]的研究很多,但对CNT 薄膜的冲击力学性能,尤其是薄膜在微细观下的动态冲击性能测试以及表面特性对其力学性能影响的研究还比较欠缺[24-25]。

利用CNT 阵列可纺丝成细观尺度上具备高强度以及大应变的纤维[26-27],有望与传统的凯夫拉纤维和碳纤维一样,制备成纤维增强复合材料进行工程防护应用[28]。同时,还可利用CNT 阵列制备二维薄膜状结构[29],这种CNT 薄膜的拉伸强度与失效应变可与传统的纤维类材料相媲美[30],在航空工业和安全防护等领域具有潜在的应用前景[31-32]。Xiao 等[10]通过微型弹道冲击实验和粗粒化分子动力学模拟研究了CNT 交联对薄膜抗冲击性能的影响。Zhang 等[33]从实验和理论两方面研究了CNT 薄膜的摩擦性能,指出CNT 薄膜可以作为一种优良的固体润滑剂,其在干燥状态下与金刚石接触滑动时的摩擦系数约为0.01。胡东梅等[34]以连续CNT 薄膜与超高分子量聚乙烯为原料,设计了不同结构的靶片,探讨了子弹冲击对靶片的凹陷深度、V50值以及破坏形貌特征的影响,研究结果表明CNT 薄膜具有优异的能量吸收特性。然而,新型CNT 薄膜尚处在设计研究与推广应用的初始阶段,CNT 薄膜的抗冲击性能相关报道较少,且对不同层数CNT 薄膜的横向冲击特性以及层与层之间相互作用机理的研究比较欠缺。

基于此,本研究设计了不同加载速度下CNT 薄膜的力学实验,探讨其抵抗横向冲击过程的能量耗散特性,测试CNT 薄膜在准静态和动态冲击加载条件下的横向力学性能。在此基础上,研究中间层界面状态对CNT 薄膜抗侵彻力学性能的影响,结合数值模拟和理论分析探讨CNT 薄膜的变形特性与能量吸收机理。

1 实验方法

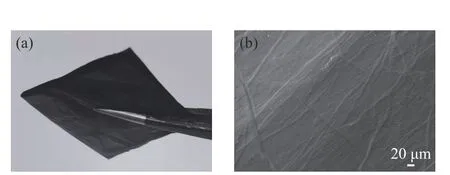

CNT 薄膜由苏州捷迪纳米科技有限公司通过化学气相沉积法制备,薄膜厚度约为10 µm。如图1(a)所示,将CNT 薄膜切成正方形试样进行动态冲击实验和准静态侵彻实验,两种试样均加持在中心带有 ∅12 mm 圆孔的夹具之间。利用场发射扫描电子显微镜(field emission scanning electron microscope,FESEM)将CNT 薄膜进行放大200 倍表征。图1(b)显示了CNT 薄膜试样表面微观形貌。从图1(b)可以看出:CNT 薄膜结构较为平整密实,但在更精细的微观尺度下呈现相对粗糙的形态,结构表面有很多交错的条纹,主要是由制备CNT 薄膜时通过喷射酒精来密实而导致的微褶皱。

图1 CNT 薄膜试样(a)及其表面微观形貌(b)Fig. 1 CNT thin film sample (a) and its surface microscopic morphology (b)

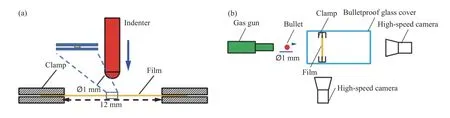

通过万能材料试验机对CNT 薄膜进行准静态侵彻实验。如图2(a)所示,将薄膜夹在两个中心圆孔直径为12 mm 的钢夹具之间,将 ∅1 mm 的半球形钢压头压入薄膜中心,压头速度为10-5~10-3m/s。采用4 种方式处理双层CNT 薄膜表面:(1) 干接触,即未经处理的CNT 薄膜自由接触;(2) 水接触,即双层CNT 薄膜的中间层界面被水润湿;(3) 油接触,采用润滑油涂抹在双层CNT 薄膜的中间层界面;(4) 真空脂接触,采用道康宁公司的高真空润滑脂(high vacuum grease,HVG)涂抹在双层CNT 薄膜的中间层界面。每种试样均重复3 次以上实验。

图2 准静态压入实验(a)和弹道测试实验(b)布局Fig. 2 Layouts of quasi-static injection test (a) and ballistic test (b)

如图2(b)所示,为了探讨高速冲击下CNT 薄膜的吸能特性,利用实验室自制的小型冲击装置进行薄膜的高速冲击穿透实验。为了便于比较,将干接触和中间界面分别涂有水、润滑油和HVG 的CNT 薄膜进行5~70 m/s 的冲击加载。通过高压气体加速 ∅1 mm 钢球冲击薄膜中心。采用高速摄像机(FASTCAM SA5)实时记录钢球穿透薄膜前、后的速度。

2 数值模拟

结合Abaqus 有限元分析软件,进一步研究钢球冲击下薄膜的变形过程,模拟模型的尺寸与实验相同。如图3(a)所示,将球状钢珠定义为直径1 mm 的弹性体,薄膜为直径12 mm 的圆形区域,薄膜厚度为10 µm。为了更准确地模拟薄膜的破坏过程,在薄膜与钢球接触的中心区域划分了更小的网格。每个薄膜由2 700 个单元(S4R)组成,弹丸由896 个单元(C3D8R)组成。撞击中心区域的边长为3 mm,由900 个单元(S4R)组成,如图3(b)所示。利用罚函数形式设置其接触属性,并设所有接触对之间的摩擦系数为0.3。薄膜的四周均为固支状态。薄膜密度为1 700 kg/m3。表1 中,E1、E2、E3为薄膜的拉伸弹性模量,µ12、µ13、µ23为泊松比,G12、G13、G23为薄膜的剪切模量。钢球密度为7 800 kg/m3,杨氏模量为210 GPa,泊松比为0.3。

表1 CNT 薄膜材料的力学参数Table 1 Mechanical parameters of CNT materials

图3 钢球冲击薄膜有限元模型:(a) 1 mm 直径钢球模型;(b) 12 mm 直径CNT 薄膜模型正面Fig. 3 Finite element model of a steel ball impacting the thin film: (a) 1 mm diameter steel ball model; (b) front side of a 12 mm diameter carbon nanotube film model

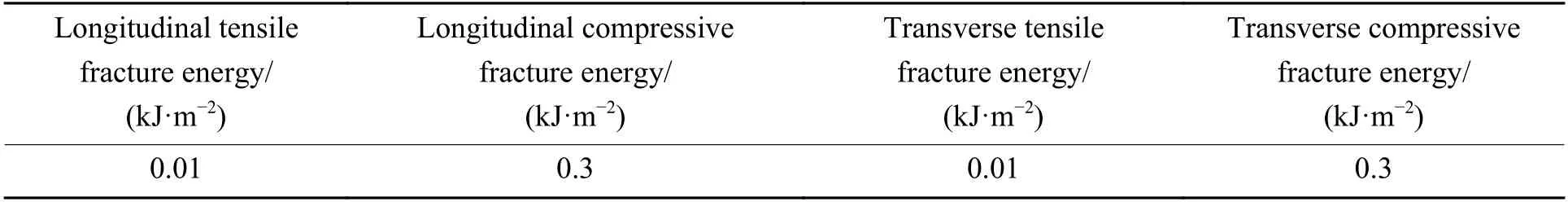

设置了Abaqus 中的Hashin 失效准则[35],对应的材料模型为Lamina。二维Hashin 失效准则共分为纵向拉伸、纵向压缩、横向拉伸和横向压缩4 种失效。通过这些失效准则判定损伤的起始,但还缺乏损伤起始以后的刚度退化。与损伤起始相关的6 种强度分别为纵向拉伸强度、纵向压缩强度、横向拉伸强度、横向压缩强度、纵向剪切强度和横向剪切强度。定义损伤演化参数,输入4 种失效模式对应的断裂能:纵向拉伸断裂能、纵向压缩断裂能、横向拉伸断裂能、横向压缩断裂能。表2 和表3中使用Hashin 失效准则对薄膜破坏失效参数进行设定。

表2 CNT 薄膜材料的工程弹性常数Table 2 Engineering elastic parameters of CNT materials

表3 CNT 薄膜材料的损伤演化力学参数Table 3 Mechanical parameters of damage evolution of CNT materials

3 静态力学性能

3.1 单双层CNT 薄膜

在2.7×10-4m/s 的准静态加载速率下,单、双层CNT 薄膜被 ∅1 mm 半球形压头压入的载荷-位移曲线如图4 所示。可以看出,CNT 薄膜的准静态穿刺过程是一个逐渐发展的过程:初始时,CNT 薄膜表面较松弛;位移达到0.3 mm 时,薄膜表面开始张紧;当位移增至1.6 mm 时,载荷达到峰值1.22 N,膜表面接触半球形压头的边缘出现裂纹,而后裂纹沿压头边缘迅速扩展;位移达到2.2 mm 时,薄膜出现可以使压头完全通过的空洞裂纹,压头穿透CNT 薄膜。

图4 准静态加载下单、双层CNT 薄膜的载荷-位移曲线及相应的侵彻变形过程Fig. 4 Load-displacement curves and corresponding penetration deformation process of single- and double-layer CNT film under quasi-static loading

3.2 中间层的影响

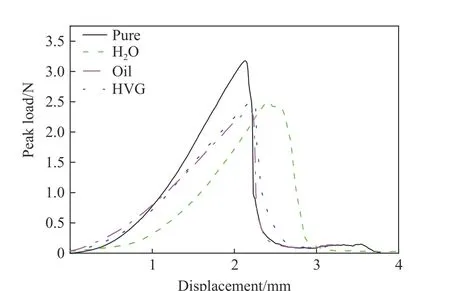

图5、图6 显示了不同中间层状态的双层CNT 薄膜被 ∅1 mm 半球压头准静态压入下的载荷-位移曲线以及载荷峰值及吸能特性,加载速率为2.7×10-4m/s。可以发现,在准静态压入实验中,添加水、润滑油和HVG 之后,双层CNT 薄膜的载荷峰值和吸收能量都有一定程度的减小。其中,加入水对双层CNT 薄膜吸能效果减弱的作用最明显,其次是润滑油和HVG。这也验证了前面关于双层CNT 薄膜的吸能效果与CNT 薄膜间摩擦力因素相关的考虑。中间层加入不同流体物质均可以不同程度地减小双层CNT 薄膜间的摩擦力,从而造成薄膜的承载能力减弱。添加液体后,由于水的表面张力较大,滴到CNT 薄膜表面会凝聚成水珠状,而润滑油则会摊开成薄层。润滑油的润滑效果比水更好,静态下薄膜间的界面摩擦对薄膜吸能产生较大影响。甚至可能水和油在CNT 薄膜表面的凝聚状态也对吸能有一定的影响,在双层CNT 薄膜中间添加液体的实验中,水减弱双层CNT 薄膜的吸能效果最为明显。

图5 不同添加物影响下双层CNT 薄膜的载荷-位移曲线Fig. 5 Load-displacement curves of double-layer CNT film with different types of additives

图6 不同界面对双层CNT 薄膜准静态力学性质的影响:(a)载荷峰值,(b)吸能特性Fig. 6 Effect of different interfaces on the quasi-static mechanical properties of the double-layer CNT film:(a) peak load and (b) energy absorption characteristics

4 动态力学性能

4.1 钢球的冲击速度衰减性能

图7 为不同初始速度(v0)下 ∅1 mm 钢球冲击单、双层CNT 薄膜的速度衰减情况,其中负值表示钢球撞击CNT 薄膜后反弹的速度。结果显示,在 ∅1 mm 钢球的冲击下,单层CNT 薄膜在初始速度为25 m/s 左右时被穿透,双层CNT 薄膜在初始速度为40 m/s 左右时被穿透。随着初始速度的增大,钢球穿透CNT 薄膜后的残余速度(v1)也逐渐增大,且初始冲击速度与残余速度数据构成的坐标点逐渐向v1=v0直线靠近。实验结果表明,对于未穿透CNT 薄膜的反弹区,随着初始冲击速度的增大,反弹速度略有波动,但变化幅度不大。产生这种现象的原因是:当钢球的初速度较小时,CNT 薄膜被撞击后的塑性变形较小,吸收的能量也较小;当钢球的初速度较大时,CNT 薄膜被撞击后的塑形变形较大,吸收的能量也较大,最终造成未穿透的钢球反弹速度相近。

图7 冲击单层CNT 薄膜(a)和双层CNT 薄膜(b)后钢球速度的衰减Fig. 7 Velocity attenuation of steel ball after impact of single-layer CNT film (a) and double-layer CNT film (b)

在侵彻薄膜过程中,钢球的初始动能E0被部分耗散后,以一定速度穿透薄膜,假设vc为临界穿透速度,vc对应子弹刚好穿透薄膜后动能耗尽的临界速度,该速度的钢球动能即为薄膜吸收的能量。设钢球质量为m,根据能量守恒,穿透CNT 薄膜的钢球满足

利用式(2)对穿透区的数据点进行拟合:单层CNT 薄膜中,vc=24.8 m/s,与实验结果(25 m/s)接近;双层CNT 薄膜中,vc=47.9 m/s,与实验结果(40 m/s)有一定差距。产生上述差异的原因可能是钢球直径(1 mm)较小,在穿透双层CNT 薄膜过程中容易受到干扰,更大的膜阻力、更复杂的双层薄膜破坏以及空气阻力使部分穿透钢球改变了飞行方向,变成斜上或斜下飞行,使得穿透区子弹速度波动较大,导致拟合结果较差。

同时还发现,在较低速度的钢球冲击下,单层和双层CNT 薄膜的抗冲击性能都有一个平台状反弹区,高速下接近45°直线的穿透区;穿透双层薄膜的临界速度(40 m/s)比单层(25 m/s)大,且临界速度下穿透双层薄膜的钢球动能要比单层时的两倍略大,这主要受双层CNT 薄膜间摩擦力的影响;同一初速度下,双层CNT 薄膜的穿透速度要比单层薄膜低很多,这是由于双层CNT 薄膜有更强的吸能能力,可以反弹具有更高初速度的钢球,吸收更多的能量,使穿透钢球的残余速度更低。

4.2 冲击吸能特性

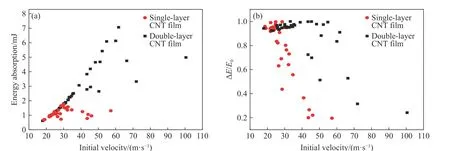

图8 展示了钢球冲击单、双层CNT 薄膜后薄膜的吸能大小随钢球初速度的变化情况。根据钢球冲击前的初动能与冲击后终态动能的差值得到薄膜的吸能数据,发现反弹区数据点的分布接近呈抛物线。随着钢球初速度的增大,到达穿透区时,薄膜的吸能也继续增大,这是由于钢球速度越大,薄膜的变形越大,吸能也越大;但随着钢球初速度继续增大,钢球速度增大到一定程度后,薄膜未达到最大变形时就因应力集中而失效,吸能效果变差。

图8 钢球冲击单层(a)和双层(b) CNT 薄膜时的吸能特性Fig. 8 Energy absorption characteristics of the steel ball impacting the single-layer CNT film (a) and double-layer CNT film (b)

对于冲击CNT 薄膜后反弹的钢球,初始动能E0被部分耗散后以一定速度发生反弹。假设Ea为钢球刚好黏附在薄膜上时被薄膜吸收的能量,由实验结果可以看出,随着初速度的增大,反弹速度变化幅度并不大,故Ea接近一个定值。设Ep为钢球反弹被薄膜吸收的能量,那么对于冲击CNT 薄膜后反弹的钢球,根据能量守恒

则有

对反弹区的数据点进行抛物线公式拟合,拟合效果较好。钢球质量m的拟合结果为4.083×10-6kg,与钢球的实际质量4.080×10-6kg 非常接近,拟合参数R2分别为0.981 和0.997,从侧面说明了实验数据的可靠性。在反弹区,当初速度相对较小时,CNT 薄膜的吸能较少;初速度较大时,CNT 薄膜的吸能较多。未穿透CNT 薄膜的钢球反弹速度相近,而该吸能量对应 ∅1 mm 钢球对CNT 薄膜的黏附动能。

同时还对比了单、双层CNT 薄膜的吸能和比吸能随钢球初速度的变化情况。薄膜的吸能与对应钢球的初动能的比为比吸能

单、双层CNT 薄膜的吸能对比如图9 所示。单层薄膜与双层薄膜反弹区的吸能数据几乎重合,推测钢球冲击单、双层薄膜时,虽然双层薄膜与单层薄膜的变形程度不同,但均达到了相似的吸能效果。相同初速度的钢球冲击单层薄膜时,薄膜被撞击后的塑形变形较大。该速度的钢球冲击双层薄膜时,每层薄膜被撞击后的塑性变形较小,但两层薄膜的吸能之和与单层薄膜的吸能相当,最终使得单、双层薄膜反弹区域的吸能数据几乎重合。从比吸能数据可以看出,对于冲击CNT 薄膜后反弹的钢球,薄膜吸收了钢球的大部分动能,比吸能较大。钢球到达穿透区时,随着钢球的初速度增大到一定程度,在薄膜还无法充分吸收钢球动能时,较高的钢球速度造成了更大的集中应力,使得CNT 薄膜较早出现裂纹而失效,故比吸能逐渐降低。

图9 钢球冲击单、双层CNT 薄膜的吸能(a)和比吸能(b)对比Fig. 9 Comparison of energy absorption (a) and specific energy absorption (b) between single- and double-layer CNT films impacted by steel balls

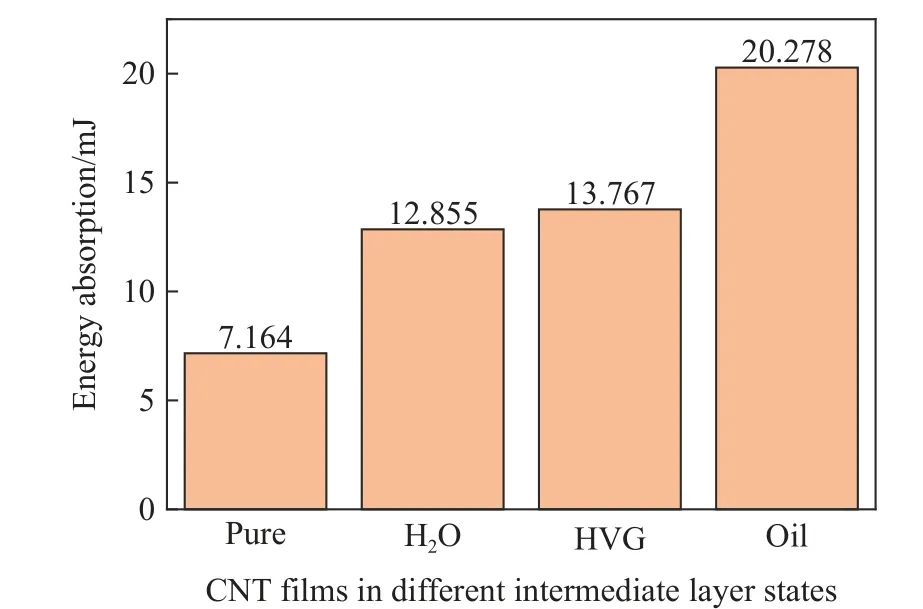

如图10 所示,由于 ∅1 mm 钢球穿透双层CNT 薄膜需要的气压较大,实验所用的减压阀无法满足条件,因此为了便于实验,使用 ∅1.8 mm 的钢球进行双层CNT 薄膜冲击实验,与不添加任何介质的纯双层CNT 薄膜对比发现,中间添加少量水、HVG 和润滑油的双层CNT 薄膜冲击实验与准静态穿刺实验结果相反。水、HVG 和润滑油都能在不同程度上提升CNT 薄膜的冲击吸能能力。水和润滑油等添加到双层CNT 薄膜中间可以形成一个保护层,当钢球冲击CNT 薄膜时,可以将钢球施加的应力分散到较大的CNT 薄膜面积上,相当于扩大了CNT 薄膜的受力面积,减小了应力集中,从而提升了CNT 薄膜的抗冲击性能。

图10 不同中间界面对双层CNT 薄膜冲击吸能性能的影响Fig. 10 Effect of different additives on the impact energy absorption properties of double-layer CNT films

利用FESEM 观察穿透后CNT 薄膜试样的微观表面形貌,如图11 所示。可以发现,准静态下CNT 薄膜被破坏的孔洞边缘与冲击破坏孔相比更薄,拉伸变形更明显。这是受应变率的影响,准静态下有更长时间将拉伸作用传递到膜的其他区域,使得被拉伸的区域更大;而在冲击加载作用下,由于应变率更高、作用时间更短,CNT 薄膜的应力集中更明显,导致冲击下的拉伸区域较小。HVG 呈凝胶状,且含有一些硅颗粒,在CNT 薄膜表面会有残留,从图11(e)可以看出,HVG 与CNT 薄膜相互作用,使薄膜的硬度增大,延展性和柔韧性降低。然而,水并不会残留在CNT 薄膜表面,实验结果也表明,加水的界面并没有显著改变CNT 薄膜的力学性质。

图11 穿透后CNT 薄膜试样表面的微观形貌:(a)单层CNT 薄膜冲击穿孔形态(16 m/s);(b)单层CNT 薄膜准静态穿孔形态(2.67×10-4 m/s);(c)双层CNT 薄膜冲击穿孔形态(水,33 m/s);(d)双层CNT 薄膜准静态穿孔形态(水,2.67×10-4 m/s);(e)双层CNT 薄膜冲击穿孔形态(HVG,35 m/s);(f)双层CNT 薄膜准静态穿孔形态(HVG,2.67×10-4 m/s)Fig. 11 Microscopic morphology of the penetrated CNT film samples surface: (a) impact perforation morphology of singlelayer CNT film (16m/s); (b) quasi-static perforated morphology of single-layer CNT film (2.67×10-4m/s);(c) impact perforation morphology of double-layer CNT film(water, 33 m/s); (d) quasi-static perforated morphology of double-layer CNT film (water, 2.67×10-4 m/s); (e) impact perforation morphology of double-layer CNT film (HVG,35 m/s); (f) quasi-static perforated morphology of double-layer CNT film (HVG, 2.67×10-4 m/s)

4.3 动态数值分析

在钢球初速度分别为30.0、32.5 和35.0 m/s的薄膜穿透过程中,钢球的初速度-残余速度关系的模拟结果与实验结果对比如图12(a)所示。可以发现,初速度在29~36 m/s 范围内时,钢球侵彻CNT薄膜的速度衰减模拟结果与实验结果吻合较好。图12(b)显示了钢球分别为30.0、32.5 和35.0 m/s的初速度穿透薄膜过程中的速度衰减过程。可以看出,这3 种速度的衰减过程基本均在0.10 ms 内完成,而且钢球的初速度越大,速度衰减越快。钢球以35.0 m/s 的初速度发射时,0.04 ms时钢球衰减到终速度18.0 m/s 附近;钢球以32.5 和30.0 m/s的初速度发射时,衰减到终速度分别需要0.06和0.10 ms。该情况与现实经验相符,钢球的初速度越大,薄膜被冲击时发生变形越快,应力集中越明显,破坏得越快。

图12 钢球侵彻速度的衰减情况: (a)模拟结果与实验结果的对比,(b)速度衰减过程的模拟结果Fig. 12 Dynamic shock penetration velocity decay of steel balls: (a) comparison between simulation results and experimental results; (b) simulation results of the velocity loss process

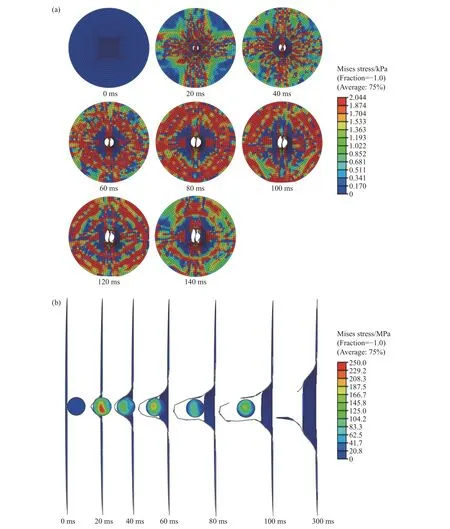

如图13 和图14 所示,应用动态模拟,对钢球分别施加预定义10 和35 m/s 的速度场,得到冲击过程中反弹与穿透薄膜的实时应力云图和破坏形貌,从而对实验结果给予了有力的补充。钢球冲击破膜会带出少量薄膜脱落也与实验一致。

图13 10 m/s 速度冲击时薄膜的侵彻模拟结果: (a)背面, (b)侧面Fig. 13 Simulation results of film penetration at 10 m/s impact velocity: (a) back view, (b) side view

图14 35 m/s 速度冲击时薄膜的侵彻模拟结果:(a)背面,(b)侧面Fig. 14 Simulation results of film penetration at 35 m/s impact velocity: (a) back view, (b) side view

从应力分布云图可以看出,钢球冲击薄膜的过程中,开始阶段中心接触区域先出现应力集中,在弹头的冲击下,产生横波并从中心向侧面传播,从而形成圆锥体,然后塑性波逐渐向四周传播。在低速钢球冲击下,薄膜未达到应力极限破坏,随着钢球动能衰减为零,薄膜的应力逐渐卸载,同时

薄膜的回弹把部分弹性势能传递给钢球变成动能,加速钢球反弹。在钢球的高速冲击下,薄膜应力集中区域最先达到应力极限发生破坏,薄膜出现裂纹,裂纹迅速扩展形成穿孔,薄膜的应力快速卸载。

5 结 论

通过万能材料试验机和小型冲击装置,设计了对CNT 薄膜在不同冲击速度下的力学实验,探讨了其抵抗冲击穿透和能量耗散的特性,比较了准静态和动态冲击加载实验条件下CNT 薄膜的横向力学性能。在此基础上,研究了中间层界面状态对CNT 薄膜抗侵彻力学性能的影响。结合数值模拟和理论分析探讨了CNT 薄膜的变形特性与能量吸收机理,得到如下结论。

(1) 获得了CNT 薄膜抵抗冲击穿透和能量耗散的特性。对于直径为1 mm 的钢球,单层CNT 薄膜的穿透速度为25 m/s 左右,最大吸能对应的速度为30 m/s 左右;双层CNT 薄膜的穿透速度为40 m/s 左右,最大吸能对应的速度为60 m/s 左右。

(2) 发现了CNT 薄膜在准静态穿孔与冲击穿孔情况下的区别,准静态下的破坏孔洞边缘比冲击破坏孔更薄,拉伸变形更明显。

(3) 证实了中间界面改性可以提升双层CNT 薄膜抗冲击力学性能和吸能效果,在双层CNT 薄膜中间加入水、油或HVG 等介质可以提升双层CNT 薄膜抗冲击穿透力学性能。