三维大孔/介孔碳-碳化钛复合材料用于无枝晶锂金属负极

张威,梁海琛,朱科润,田泳,刘瑶,陈佳音,李伟,*

1复旦大学化学系,上海 200433

2珠海复旦创新研究院,横琴新区,广东 珠海 519000

1 引言

随着电动汽车和便携式电子设备的发展,锂离子电池已经走入了人类生活的方方面面1-5。然而,目前商用的锂离子电池体系正极和负极材料分别是磷酸铁锂(LiFePO4,LFP)和石墨,能量密度仅为150-180 Wh·kg-1,无法满足日益增长的续航需求。因此,开发具有高能量密度的电极材料是十分必要的6-9。从负极材料看,金属锂由于其高的比容量(3860 mAh·g-1),低的电极电势(-3.04 V vs.标准氢电极)和密度(0.59 g·cm-3)等优点,被认为是最有前途的下一代负极材料之一10-15。但是,金属锂负极的实际应用仍然面临着严重的问题。首先,金属锂沉积/剥离的过程中大的体积膨胀会导致固体电解质界面(solid electrolyte interface,SEI)膜的破裂,加速死锂的生成和电解液的消耗。其次,锂金属在集流体上的不均匀沉积会导致锂枝晶的生长,刺穿隔膜,从而引发电池短路、着火、产气甚至爆炸等问题16-18。

为了解决上述问题,人们发展了一系列的策略调控金属锂的沉积和剥离行为。主要有:1)优化电解液组分,引入电解液添加剂或使用高浓度的电解液稳定SEI膜19,20;2)使用高强度的固态或聚合物电解质抑制锂枝晶的生长21-23;3)在金属锂表面构筑缓冲层或离子传导层确保其在循环过程中的均匀沉积24-26;4)使用三维多孔导电的骨架诱导金属锂的均匀成核和生长27,28。本质上看,使用金属锂作为负极时,最理想的状态是锂金属可以均匀沉积的同时有足够的空间缓冲其体积膨胀。因此,在上述四种策略中,构筑多孔导电的三维骨架被认为是最有效的策略之一29,30。首先,高比表面积的多孔材料可以显著降低锂沉积过程中的局部电流密度,抑制锂枝晶的生长。其次,多孔结构可以为金属锂的体积膨胀提供足够的缓冲空间。但目前报道的三维骨架大部分是碳材料,表现出“疏锂”的特性,导致金属锂的沉积的不可控31,32。因此,引入新的组分构筑碳基复合材料,提高其对锂的亲和能力,确保锂金属的均匀沉积,对无枝晶锂金属电池的构建至关重要。在本文中,我们采用了一种“软硬双模板”的策略合成了兼具大孔和介孔的三维碳-碳化钛复合材料(Three-dimensional macro-/mesoporous C-TiC,表示为3DMM-C-TiC)。通过多孔结构的合理设计和高导电性TiC纳米颗粒的引入缓解金属锂充放电过程中的体积膨胀和调控金属锂的成核行为,实现无枝晶锂金属负极的构筑。

2 实验部分

2.1 实验药品和材料

甲醛溶液(质量分数:37%)、苯酚、氢氧化钠、无水乙醇、柠檬酸钠、盐酸、苯乙烯,聚乙烯吡咯烷酮(PVP,Mw= 30000 g·mol-1)和过硫酸铵(APS)购于中国国药集团化学药品有限公司。钛酸异丙酯和两亲性三嵌段共聚物Pluronic F127(PEOPPO-PEO,聚环氧乙烷-距环氧丙烷-聚环氧乙烷,Mw= 12600 g·mol-1)购于Alfa Aesar化学品公司。所有实验药品均为分析纯,所有实验用水均为去离子水。

2.2 聚苯乙烯微球光子晶体的合成

将8.0 g苯乙烯,0.06 g PVP,12 mL水溶解于含100 mL乙醇的三口烧瓶中。在氮气保护条件下搅拌加热至70 °C后,加入0.15 g APS使聚合反应开始进行。经过冷凝回流反应 20 h后,所得白色沉淀经离心、水洗等步骤后,分散至50 mL乙醇溶液并置于40 °C恒温烘箱中缓慢挥发三天,即可得到聚苯乙烯光子晶体单片。

2.3 甲阶酚醛树脂的合成

首先,将8.0 g苯酚置于100 mL单口圆底烧瓶中,45 °C条件下加热至液体状态,然后将1.68 g质量浓度为20%的氢氧化钠水溶液逐滴滴入烧瓶中。搅拌10 min后,再加入13.76 g质量分数为37%的甲醛水溶液,在75 °C条件下加热60 min。然后用2 mol·L-1的盐酸将溶液的pH值调节到7.0,并在50 °C的条件下减压蒸馏除去水分。接着加入少量的无水乙醇并通过离心除去析出的氯化钠晶体,最后向烧瓶中加入无水乙醇,得到产物质量分数为20%的淡黄色溶液。

2.4 柠檬酸钛的合成

将28.4 g异丙醇钛溶解到50 mL乙醇中,记为溶液A。将21.0 g柠檬酸钠溶解到100 mL乙醇中,记为溶液B。将溶液B逐滴滴加到装有溶液A的圆底烧瓶中,并在40 °C下持续搅拌2 h。然后将溶液在40 °C减压蒸馏2 h,除去其中的乙醇即可得到白色的固体。最后将上述固体配制成浓度为0.1 mol·L-1的柠檬酸钛水溶液待用。

2.5 三维大孔/介孔碳-碳化钛(3DMM C-TiC)复合材料的合成

以甲阶酚醛树脂为碳源,柠檬酸钛为钛源,聚苯乙烯微球和Pluronic F127为模板,通过共组装的方法合成3DMM C-TiC。首先,1.5 g Pluronic F127,2.5 g甲阶酚醛树脂,3.0 g柠檬酸钛溶液依次加入到16 mL的水-乙醇混合溶液中(体积比1 : 1)。在室温下搅拌30 min后,得到澄清透明的溶液,再将所得溶液转移到含有聚苯乙烯微球光子晶体的称量瓶中。室温下挥发5-8 h,然后在100 °C的烘箱中固化24 h,得到淡黄色的固体。将淡黄色固体放置在氮气气氛的管式炉中在1000 °C下焙烧2 h,得到兼具大孔和介孔的碳-碳化钛复合材料。焙烧过程氮气气体流速设置为60 cm3·min-1,在600 °C以下升温速率设置为1 °C·min-1,600 °C以上升温速率设置为5 °C·min-1。

2.6 材料表征

粉末X射线衍射(XRD)图谱由布鲁克公司D8粉末衍射仪测得。测试X射线源使用Cu Kα,测试电压为40 kV,测试电流为40 mA。小角X射线衍射(SAXS)在布鲁克公司的Nanostar U小角X射线散射仪测定,测试过程的管压设定为40 kV,管流为35 mA,记录时间为300 s。晶面间距d值由公式d = 2π/q算得。场发射扫描电镜(FESEM)图片在Hitachi S4800扫描电镜上测得。测试电压和电流分别为1 kV和10 μA。透射电镜(TEM)测试在JEOL-2100F上进行。测试前,样品在乙醇中经过超声分散后滴在铜网上待用。氮气吸附-脱附等温线由麦克公司的Micromeritics Tristar 2420测得。测试之前,样品首先在180 °C下脱气5 h。样品的比表面积由Brunauer-Emmett-Teller (BET)方法算得。孔径分布由Barrett-Joyner-Halenda (BJH)模型通过吸附曲线算得。孔容根据相对压力P/P0= 0.995处的吸附量算得。拉曼光谱在日本Horiba公司的Yvon XploRA光谱仪获得,激发光源为532 nm。

2.7 材料电化学测试

将3DMM C-TiC和PVDF按照质量比9 : 1搅浆,然后将混合物浆料均匀的涂膜在铜箔上,载量约1.5 mg·cm-2。在真空烘箱中(100 °C)中干燥12 h。然后辊压、铳片(直径为12 mm),称重。正极材料(LFP) : 导电炭黑 : PVDF按比例7 : 2 : 1搅浆。然后将混合物浆料均匀的涂膜在铝箔上,载量为1.5 mg·cm-2。在真空烘箱中(100 °C)中干燥12 h。然后辊压、铳片(直径为12 mm),称重。库伦效率采用标准评价方法33,用剥离容量(充电容量)除以沉积容量(放电容量)。测试库伦效率时,采用2032型扣式电池,金属Li作为对电极和参比电极。玻璃纤维滤膜作为隔膜(Whatman)。电解液为溶有1 mol·L-1LiPF6的碳酸乙烯酯和碳酸二甲酯(体积比1 : 1)。每个电池的电解液用量为100 μL。全电池采用LFP正极,3DMM C-TiC沉积少量的金属Li作为负极材料。

电池测试采用CT2001A蓝电测试系统。库伦效率测试为在特定的电流密度下沉积一定时间,然后充电到1 V vs. Li+/Li。全电池采用预先沉积金属Li的3DMM C-TiC负极与LFP正极组成。预先沉积的参数为0.5 mA·cm-2的电流密度下沉积1 mAh·cm-2的金属锂。将所得负极与LFP正极片组装成全电池,在0.1C-1C倍率,2.4-4.2 V之间进行恒电流充放电测试。倍率和比容量基于正极LFP计算。所有测试在恒温(25 °C)条件下进行。

3 结果与讨论

3.1 三维大孔/介孔碳-碳化钛骨架的合成

采用“软硬双模板”的策略合成3DMM C-TiC(图1)。首先将聚苯乙烯光子晶体放置在含有Pluronic F127,柠檬酸钛,甲阶酚醛树脂前驱体溶液中。在此过程中,前驱体溶液逐渐灌注到聚苯乙烯微球光子晶体的空隙中。随着前驱液溶液的挥发,表面活性剂F127达到临界胶束浓度,形成以聚环氧丙烷(PPO)嵌段在内,聚环氧乙烷(PEO)嵌段在外的柱状胶束。同时甲阶酚醛树脂和柠檬酸钛通过氢键与PEO嵌段相互作用,驱动共组装过程的顺利进行。进一步在氮气的气氛下进行热处理,甲阶酚醛树脂原位转化成碳,柠檬酸钛首先形成TiO2,随后与周围的碳发生原位碳热还原反应转化为TiC34,35。与此同时,聚苯乙烯光子晶体和Pluronic F127分解形成大孔和介孔结构,得到具有兼具大孔和介孔的C-TiC复合材料36,37。

图1 三维大孔/介孔碳-碳化钛(3DMM C-TiC)材料的制备流程示意图Fig. 1 Schematic illustration of the fabrication process of three-dimensional macroporous-/mesoporous C-TiC(3DMM C-TiC)nanocomposites.

3.2 三维大孔/介孔碳-碳化钛骨架的结构表征

扫描电镜(SEM)显示所合成的聚苯乙烯微球具有均一的粒径,尺寸约为1.0 μm (图S1,Supporting Information)。经过简单重力沉降后,聚苯乙烯微球排列成有序类蛋白石结构并且表面有彩色光泽出现(图S2,Supporting Information)。将前驱液灌注在聚苯乙烯微球阵列的间隙中,经过组装,热处理后得到3DMM C-TiC。SEM (图2a,b)显示所得材料具有反蛋白石结构的有序大孔结构。大孔的孔径约为500 nm,远小于初始聚苯乙烯微球的尺寸(~1 μm),这是由于焙烧过程中的体积收缩造成的。进一步放大(图2c),可以观测到大孔之间存在大量的窗口,窗口尺寸约为100 nm,表明了材料孔道的连通性。透射电镜(TEM,图2d)显示所得材料兼具大孔和介孔,大孔的孔径约为500 nm,与SEM结果一致。介孔孔道以二维六方的方式紧密堆积,介孔的孔径约为4 nm。更有趣的是,在材料的骨架上可以观测到很多的尺寸在2 nm左右的纳米颗粒(图2e)。通过高分辨透射电镜(HRTEM)可以观测纳米颗粒的晶格条纹,条纹之间的晶格间距为~0.21 nm,对应立方结构TiC的(200)晶面。此外,还可以观测到碳骨架的晶格,表明碳骨架是石墨化的。元素分布显示碳,氧,钛三种元素在材料的骨架上均匀分布,没有其他的杂质。碳、氧和钛元素的质量分数分别为67.65%,15.98%和16.36% (图S3和表S1,Supporting Information)。

3DMM C-TiC的小角X射线衍射(SAXS)图谱显示出两个峰(图3a),分别在0.68和1.17 nm-1处,对应二维六方结构的(100)和(110)晶面。进一步的,可以计算得到材料介观晶胞参数为~9.3 nm,与TEM测量的结果一致。粉末X射线衍射(XRD)图谱在36.5°、42.9°、61.8°和78.6°可以观测到四个峰(图3b),分别对应立方结构碳化钛的(111)、(200)、(220)和(311)峰。通过Scherrer公式可以计算出TiC颗粒的尺寸约为3.5 nm,与TEM测量的数据一致。此外,不能探测到TiO2的衍射峰,表明碳热还原彻底进行。拉曼光谱可以观测到碳材料的D峰和G峰(图3c),峰强度(ID/IG)比值为1.09,表明所得材料的骨架是部分石墨化的,与TEM结果一致。热分析测试(TGA)显示材料的失重约为65.7% (质量分数)(图3d)。由于在测试过程中,TiC会转化为TiO2,相应的,我们可以计算出材料中TiC的质量百分比约为25.7%,与元素分布结果相一致。氮吸附测试显示材料具有典型的IV吸附曲线(图3e)。通过Brunauer-Emmett-Teller (BET)和Barrett-Joyner-Halenda (BJH)法测得材料的比表面积和孔径分别为510 m2·g-1和4.9 nm (图3f)。X射线光电子能谱全谱在285、485和532 eV显示出三个峰,分别对应C、Ti和O元素(图S4,Supporting Information)。除此之外,观测不到任何的杂质峰,与元素分布图得到的结果一致。高分辨的碳谱在291 eV附近的峰归结为石墨化碳的π → π*伴峰,进一步确认了骨架的石墨化(图S5a,Supporting Information)。高分辨的钛谱(图S5b,Supporting Information)显示在457、458.8和464.2 eV处有三个峰,分别对应O-Ti-C、Ti3+-O和Ti4+-O。高分辨氧谱(图S5c,Supporting Information)显示的两个峰分别对应Ti3+-O和Ti4+-O,与钛谱结果一致。方阻仪测试(图S6,Supporting Information)显示3DMM C-TiC的面电阻约为0.2 kΩ·sq-1,远小于三维的大孔/介孔碳骨架,表明TiC的引入可以显著的增强材料的导电性。

此外,为了更好的研究TiC的作用,我们还是使用了同样的方法合成了三维大孔/介孔碳(Threedimensional macro-/mesoporous C,3DMM C)材料,所得的材料(图S7-S13,表S2,Supporting Information)形貌、孔道结构、介观结构、元素价态等与3DMM C-TiC材料一致。

3.3 锂沉积行为和电化学性能

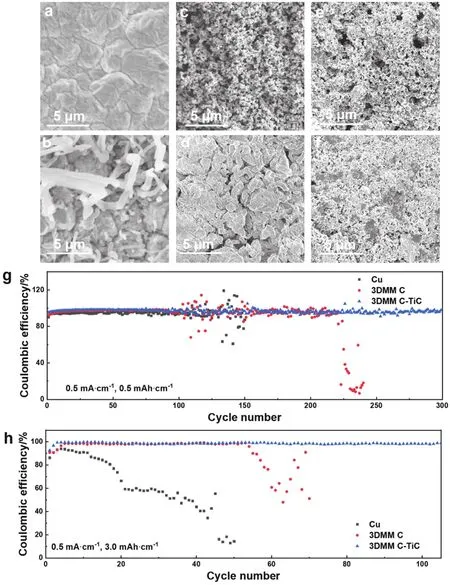

我们首先研究了金属锂在3DMM C-TiC上的沉积行为。铜箔(Cu)和3DMM C被选为参照样品。SEM显示在金属锂沉积前,Cu表面是相对光滑的。以0.5 mA·cm-2的电流密度沉积1 mAh·cm-2的金属锂后,铜箔的表面有大量的细长的枝晶生成,表明金属锂在铜箔上的沉积是不均匀的(图4a,b)。在3DMM C沉积相同量的金属锂后,仍有部分枝晶析出(图4c,d)。但当使用3DMM C-TiC作为“锂骨架(Li host)”,可以观测到孔道的内部被均匀填充,没有明显锂枝晶(图4e,f),表明金属锂可以在3DMM C-TiC上均匀沉积。截面的SEM显示(图S14,Supporting Information),金属锂在3DMM CTiC的孔道内部均匀沉积,没有明显的锂支晶产生,表明碳化钛的引入可以明显地改善金属锂的成核行为。

进一步的,我们组装了3DMM C-TiC||Li半电池测试金属锂沉积/剥离行为。图S15 (Supporting Information)显示,在3DMM C-TiC上金属锂的成核过电位约为~8.5 mV,远小于金属锂在Cu (~50.5 mV)和3DMM C (~20.1 mV)上的成核过电位,表明碳化钛的引入可以增强三维骨架对金属锂的亲和性。库伦效率测试显示,在电流密度为0.5 mA·cm-2,面容量为0.5 mAh·cm-2时,以3DMM C-TiC||Li半电池在循环300圈以后库伦效率仍保持在98%以上(图4g)。而3DMM C和铜箔组装的半电池在分别循环220圈和100圈后,库伦效率有明显的下降。将面容量提高到3.0 mAh·cm-2时,3DMM C-TiC||Li仍表现出优异的循环稳定性,循环100次后仍保持98%以上的库伦效率(图4h)。

图4 铜箔(a,b),三维大孔/介孔碳(c,d)和三维大孔/介孔碳-碳化钛(e,f)在0.5 mA·cm-2的电流密度下沉积1 mAh·cm-2前(a,c,e)和后(b,d,f)的SEM图;铜箔,三维大孔/介孔碳和三维大孔/介孔碳-碳化钛在0.5 mA·cm-2的电流密度下沉积0.5 mAh·cm-2 (g)和3.0 mAh·cm-2 (h)金属锂的库伦效率Fig. 4 SEM images of the Cu foil (a, b), 3DMM C (c, d) and 3DMM C-TiC (e, f) before (a, c, e) and after (b, d, f) Li plating with the capacity of 1.0 mAh·cm-2 at the current density of 0.5 mA·cm-2.The Coulombic efficiencies of Cu foil, 3DMM C and 3DMM C-TiC electrodes with Li deposition amount of 0.5 mAh·cm-2 (g) and 3.0 mAh·cm-2 (h) at the current density of 0.5 mA·cm-2.

3.4 全电池性能

为了进一步证明三维大孔/介孔碳-碳化钛在实际电池中的应用,我们以LFP作为正极材料,沉积金属锂(5.0 mAh·cm-2)的三维大孔/介孔碳-碳化钛作为负极材料组装了全电池(3DMM CTiC@Li||LFP)。与三维大孔/介孔碳组装全电池(3DMM C@Li||LFP)相比,以3DMM CTiC@Li||LFP在0.1 (图5a)和0.2C (图5b)均表现出较低的极化电压,表明TiC的引入可以明显改善全电池中金属锂的成核行为,保证金属锂的均匀沉积。在不同的倍率下,3DMM C-TiC@Li||LFP和3DMM C@Li||LFP表现出相似的容量(图5c),但3DMM CTiC@Li||LFP表现出更优异的循环稳定性,在1C的电流密度下循环80圈后仍有98.9 mAh·g-1容量和99%的库伦效率,容量的保持率高达80%。在相同的条件下,3DMM C-TiC@Li||LFP容量快速衰减,仅有31.4 mAh·g-1的容量保持。容量的快速衰减可以归因于锂枝晶的生成造成负极活性物质的损失和电解液的不断消耗。

图5 3DMM C@Li||LFP和3DMM C-TiC@Li||LFP全电池在0.1C (a)和0.2C (b)下的恒流充放电曲线;全电池的循环稳定性测试(c)Fig. 5 Typical galvanostatic profiles of 3DMM C@Li||LFP and3DMM C-TiC@Li||LFP full cells at different current rates of (a) 0.1C, and (b) 0.2C; cycling performance of full cells with different anodes (c).

3.5 讨论

本工作中,3DMM C-TiC骨架大孔的直径是~500 nm,且具有开放的孔道结构,电解液可以完全浸润到孔道内部。碳化钛作为锂金属沉积的活性位点,具有较低的成核过电位。电解液中的锂离子优先在碳化钛的表面得到电子变成锂金属,所以锂金属优先沉积在碳化钛的表面。而绝大数碳化钛纳米颗粒是被三维大孔碳包覆,所以锂金属优先沉积在碳骨架内部。此外,多级孔孔道可以为充放电过程中锂枝晶的膨胀提高足够的空间,保证充放电过程中三维骨架的稳定性。更重要的是,碳化钛的引入可以增加材料的导电性,降低局部电流密度,制锂枝晶的生长。

4 结论

本工作中,为了解决金属锂负极的锂枝晶问题,我们通过一种“软硬双模板”的策略构筑了兼具大孔和介孔的多级孔结构的碳-碳化钛复合材料。材料高孔隙率、导电性以及锂亲和能力不仅为金属锂的膨胀提供了足够的空间,还确保了金属锂的均匀沉积,抑制了锂枝晶的生长。基于此材料组装的3DMM C-TiC||Li半电池在循环300圈以后,库伦效率仍保持在98%以上。进一步和LFP组装成全电池后,材料仍表现出优异的循环性能。此工作为解决高性能锂金属负极存在的问题提供了新的思路。

Supporting Information: available free of charge via the internet at http://www.whxb.pku.edu.cn.

- 物理化学学报的其它文章

- 面向电化学储能与转化的表界面工程

- 电压敏感性聚三苯胺修饰隔膜用于锂硫电池过充保护

- Surface Modification of NiCo2O4 Nanowires using Organic Ligands for Overall Water Splitting

- NH2-MIL-125 (Ti) Derived Flower-Like Fine TiO2 Nanoparticles Implanted in N-doped Porous Carbon as an Anode with High Activity and Long Cycle Life for Lithium-Ion Batteries

- 锂离子电池隔膜的功能化改性及表征技术

- Challenges and Opportunities for Seawater Electrolysis: A Mini-Review on Advanced Materials in Chlorine-Involved Electrochemistry