基于S-CO2流体的PCHE低雷诺数换热特性仿真分析

李 旭 左成艺 甘 露 朱小飞

中船重工(重庆)西南装备研究院有限公司 重庆 401123

1 概述

印刷电路板式换热器(Printed Circuit Heat Exchanger,PCHE)是一种传热性能优良、高效率的紧凑式换热器,起源于天然气液化的低温换热器,随着PCHE技术的发展,目前PCHE不仅是深海浮式天然气液化主低温换热器的首选,而且广泛应用于高温反应器中间冷却器、布雷顿循环高温氦换热器、超临界二氧化碳循环热水装置、化工换热反应器和超高温气冷核反应堆等设备中[1]。PCHE大多采用直流道、Z字形流道结构,直流道结构简单,流动阻力小,换热效果一般;Z字形流道换热面积大、换热效果充分、弯曲位置流动阻力大,其传热性能比直流道PCHE有所增强。目前,国内工业领域应用成熟的PCHE大部分由国外进口,国内只有极少数自主研制的设备尚处于样机实验阶段[2]。

近年来,国内外学者已经开始了针对各种形状的PCHE换热性能计算方法的研究[3-6]。其中直流道PCHE换热器是结构最简单、流动也最规律的PCHE换热器,许多专家学者以直流道PCHE换热器为研究对象,用以揭示PCHE换热的基本规律。北京交通大学的袁小菲[7]利用试验和仿真相结合的手段研究了板式直流半圆形通道内蒸汽的换热特性,研究发现采用κ-ω湍流模型对半圆形直流道的单相对流换热模拟具有较高的仿真精度。徐哲等[8]利用仿真研究了临界温度附近单通道直流半圆形PCHE的换热特性,发现雷诺数越大,强化换热的效果越明显。崔海亭等[9]对水平直管内超临界二氧化碳流体的换热特性进行了仿真研究,发现平均传热系数随着质量流量的增加而增加,随着进口温度的升高而降低。吴家荣等[10]研究了非均匀加热状态下管内超临界二氧化碳流体的换热特性,发现与均匀加热相比,非均匀加热局部对流传热系数小,壁温更高,应尽量避免出现非均匀加热状态。山东大学的赵哲华[11]对比了十种湍流模型在水平直管超临界二氧化碳换热特性,发现在低雷诺数状态下Lam-Bremhorst模型的仿真结果与试验数据更为接近。湖南科技大学的朱国梅[12]分析了逆顺流水平竖直状态下单管换热特性,发现竖直状态下和顺流状态下换热更为强烈。中国科学院大学的相梦如[13]研究了冷却条件下水平直管的对流换热,发现局部对流换热系数的峰值出现在流体平均温度稍高于临界温度的状态。

虽然研究学者对直管的PCHE对流换热进行了深入的研究,分析了对流换热的内在机理,但是对于超临界二氧化碳流体在低雷诺数下换热特性和不同结构参数对低雷诺数下换热特性影响的研究尚不充分,因此本文以超临界二氧化碳流体为工质,直管PCHE为研究域,研究不同结构参数下PCHE的换热特性,结构参数对换热特性的影响。

2 模型建立与验证

2.1 PCHE模型建立简化及验证

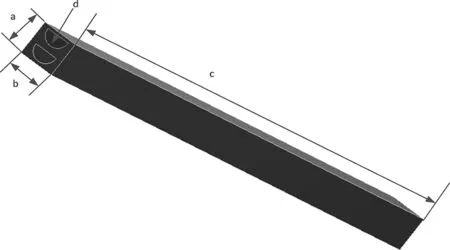

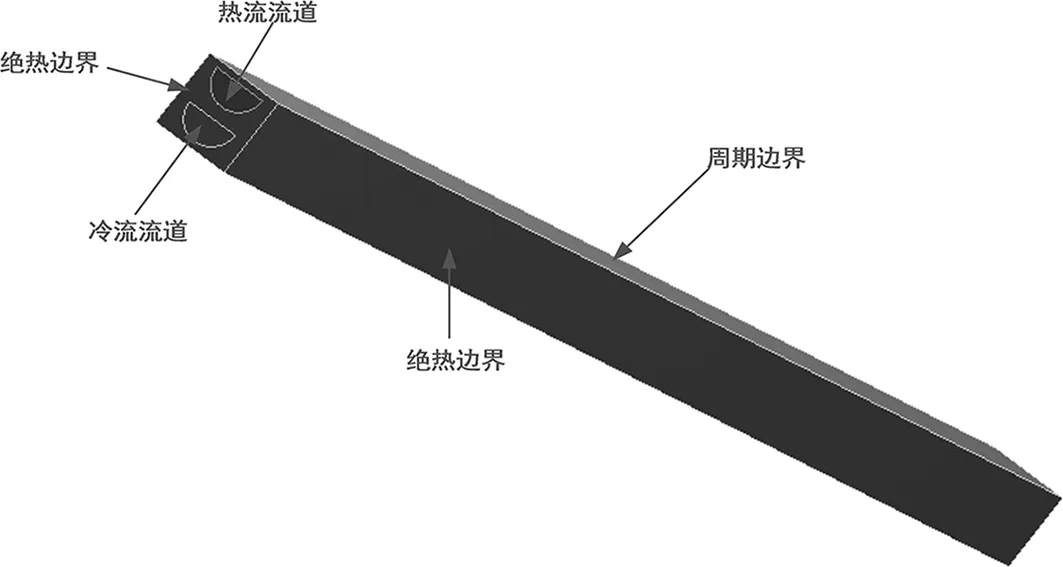

直管PCHE通常由多个直管叠加而成如图1所示,在不考虑换热器与周围空气换热,而只考虑换热器内部冷热流管之间的换热的情况下,可以认为换热器内温度分布具有周期性。因此为了减少计算量对换热器模型进行简化,抽取出单个计算域,计算域中由上部的半圆形冷流体流道和下部的半圆形热流体流道,以及附属的换热器本体组成,其中上下左右侧面为对称布置,上下侧面和左右侧面距离相邻换热流道的距离相同,如图2所示。换热单元进出口和左右边界设置为绝热边界,上下侧边界设置为周期边界,如图3所示。

图1 PCHE内部结构示意图

图2 PCHE简化计算域

图3 仿真模型边界条件设置

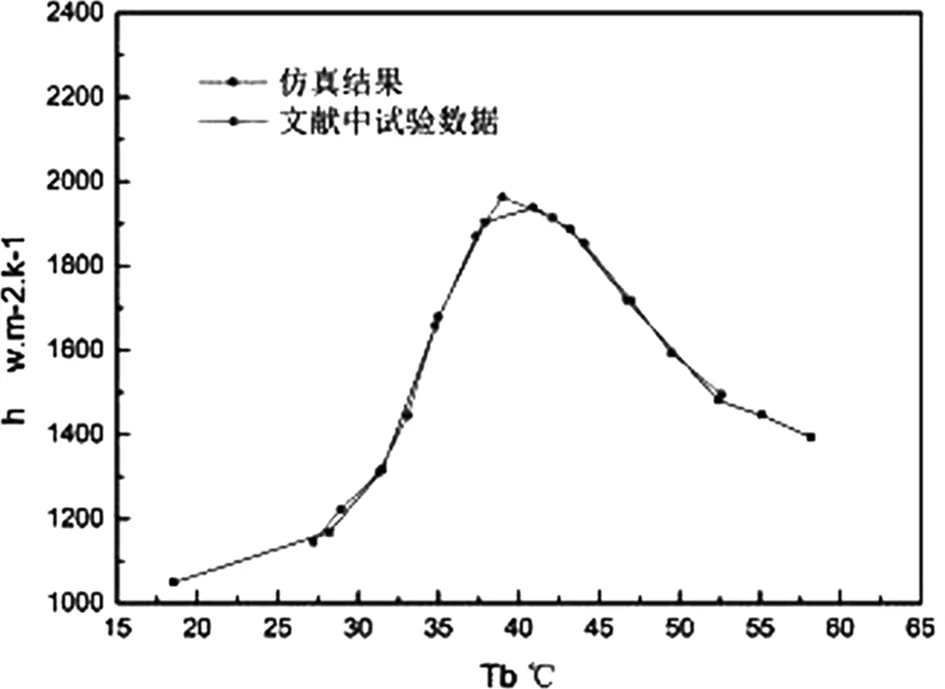

本文根据文献[14]试验建立模型,二氧化碳工质特性引用自NIST标准数据库,以质量流量为119.4kg·m-2·s-1,压力为9MPa的仿真结果数据与试验数据进行了对比,结果如图4所示,可以看出仿真结果与试验数据比较接近,最大误差为2.4%,因此可以认为所选取的模型能够正确模拟超临界二氧化碳流体的对流换热。

图4 仿真结果与文献试验数据对比

2.2 仿真计算点设置

为了研究S-CO2流体在印刷板式换热器中的换热规律,需要对不同结构尺寸和不同流体状态下的换热单元的换热状态进行仿真计算。换热单元的结构尺寸主要包括半圆流道直径d、单元边长a、换热单元长度L/d,流体状态的不同,主要是流体流量m的不同。最终的计算点数目为384,其中结构计算点为32个,流体状态点为12个。

3 结果分析

3.1 流固热耦合温度场分析

为了对比不同结构尺寸、不同流动状态下PCHE出口温度变化,分别从不同流量、不同长度、不同流道尺寸、不同换热单元边长等方面进行对比分析。

图5为a=4,d=2,l/d=50时,不同流量下换热单元内温度场和速度场分布。注意到随着质量流量的减小,冷热流体的流速有明显的下降,冷流体的出口温度有明显的上升,而热流体的温度有较大程度的下降,当流量降低至0.1g/s时,热流管与冷流管的出口温度趋于一致,无明显温差。随着流量降低,换热更加充分,换热单元的温度梯度也趋于平缓。

图5 不同流量下换热单元出口温度对比

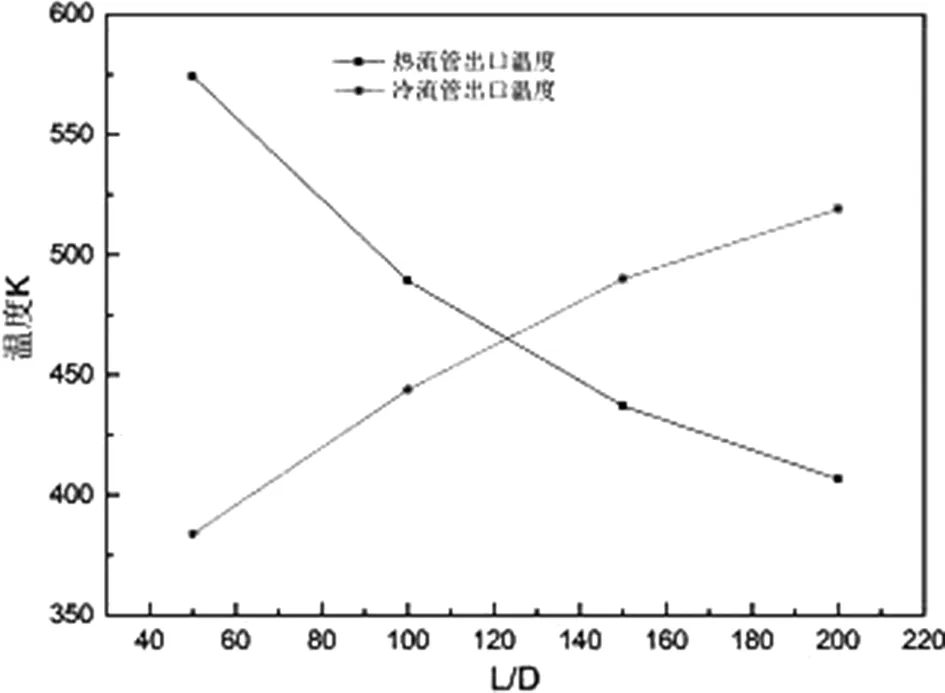

图6对比了相同截面尺寸(a=6mm,d=3mm)、相同流动状态(m=1g/s),不同换热管长度下的出口温度。随着换热管长度的增加,冷流的出口温度有所增加,热流的出口温度有所降低,但当L/D大于100时,温度的变化趋势放缓,这是因为随着长度的增加,冷热流管的温差减小,其换热量也变小,最终导致温度变化放缓。

图6 不同长度下换热单元出口温度对比

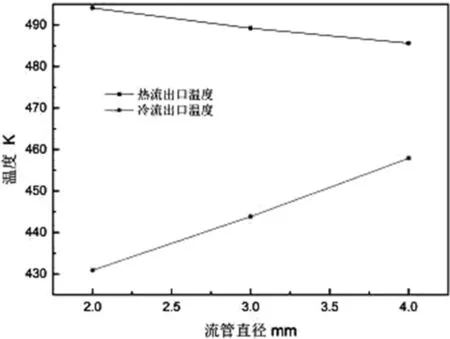

图7对比了相同流动状态(m=1g/s)、L/D=100、a=6时不同流管直径下换热单元的出口温度。从结果看,冷热流出口的温度也有明显的上升和下降,主要有两方面的原因,一方面流通截面增大,管道流速的降低,冷热流体的换热时间延长;另一方面管道直径的增加也使得冷热流体与换热单元的换热面积增加。

图7 不同流管直径下出口温度对比

图8对比了相同流动状态(m=1g/s)、L/D=50、d=3时不同换热单元边长下流管出口的温度。可以看出由于边长的变化中出口的平均温度发生了明显的变化。随着边长的增加,换热单元的热阻也增大,因此冷热流的换热条件有所恶化,导致冷流的出口温度下降,热流出口的温度上升。

图8 不同换热器边长下出口温度对比

3.2 流管压损分析

对不同结构尺寸、不同流量下的冷热流管压损进行了分析对比。图9和图10为不同流管直径下的冷热流管压损,可以看出不管是热流管还是冷流管,随着流量的增大,压损急剧增加,而且换热单元越长流阻也越大,随着管道直径的增加,管道压损下降。值得注意的是,在其他条件相同的情况下,边长的不同其流阻也相差不大,对于冷流管来说,边长对管道流阻的影响明显大于其对热流管的影响,而且随着管道直径的增加,边长的影响也越明显,这可能是因为外部温度变化改变了内部流体状态从而使压损发生明显变化。从图中也可以看出热流管的最大压损出现在L/D=200、d=2、m=2g/s时,其压损为52.4kPa,冷流管的最大压损同样出现在此状态下,压损为25.2kPa。

4 结论

本文首先对模型进行了简化,抽取含一个热流管和冷流管的单个换热单元为换热模型,并计算了不同换热单元结构尺寸和流体流速状态下的单元换热,并对温度场和流阻压损进行了对比分析,得出以下结论。

(1)随着管道内流体流速的降低,热流体出口温度有明显的降低,而冷流体出口温度有所上升。

(2)随着管道长度的增加,热流体出口温度下降而冷流体出口温度上升,管道的流阻压损也随之增加。

(3)流管直径的增加,提高了换热效果,热流体出口温度随着流管直径的增加而降低,冷流体出口温度上升。

(4)换热单元边长的增加导致换热的阻力增加,热流体出口温度上升而冷流体出口温度下降。

(5)管道流阻压损跟流体流速和流管长度负相关,跟流管直径正相关,热流管的压损大于冷流管的压损,最大压损出现在L/D=200、d=2、m=2g/s(热流管)时,压损为52.4kPa。