数码相机外壳模具结构及其成型工艺优化

傅建钢

(绍兴职业技术学院机电工程与交通学院, 浙江 绍兴,312000)

衡量注塑产品成型质量的主要指标有熔接痕、翘曲变形、飞边等。不同类型的产品对成型质量的指标有不同的要求。装配体需要将多个塑料件组装成一体,对于装配体而言,翘曲变形是一个非常重要的指标。许多研究者在减小翘曲变形上做了大量研究。季宁等[1]使用正交试验优化体积收缩率。傅建钢[2]分析了影响塑件质量的主要因素,提出了优化措施。陈晓春[3]对A柱内饰件进行分析,得出最佳工艺参数组合。陈泽中等[4]通过模拟明确了影响产品质量的重要原因。研究者使用了多项式响应面模型和神经网络模型的方法,建立了关系模型[5-7]。下面从优化相机外壳模具结构入手,建立正交试验方案,得到最优工艺参数组合,提高了产品质量。

1 模具结构优化设计

1.1 产品及材料分析

数码相机外壳如图1所示,外壳总体尺寸为94 mm×60 mm×13 mm,壳盖壁厚约为1.5 mm。该外壳为相机上盖,需要与其他零件进行装配,对产品的尺寸和形状都有较高的精度要求。

数码相机外壳材料选用Monsanto Kasei公司生产的丙烯腈-丁二烯-苯乙烯的三元共聚物(ABS)塑料(牌号为TFX-610-EB),ABS塑料具有强度高、表面硬度大、光滑、易清洁处理和尺寸稳定等特点。

1.2 浇注系统优化设计

相机外壳表面质量要求较高,不能有浇口的痕迹,所以不能在产品表面设置点浇口。为了找出产品的较佳浇口位置,以侧浇口的方式分别设置单点浇口(方案1)、两点横向浇口(方案2)和两点纵向浇口(方案3)进行对比分析,3种浇口方案如图2所示,3种浇口方案的填充时间分析如图3所示。

由图3可以看出:方案3的填充时间最长,为0.951 s,方案2的填充时间最短,为0.942 s,3种方案均无短射情况;方案1单点浇口的压力最大,达到53.06 MPa,方案3两点纵向浇口的压力最低,达到34.82 MPa,两点横向浇口的压力比两点纵向浇口的压力稍高,达到41.02 MPa;方案1的熔接线较少,而两点浇口的2种方案的熔接线均较多,方案2和方案3的区别在于熔接线的位置不同,方案2的熔接线出现在产品较厚的区域,而方案3的熔接线出现在产品较窄区域,会导致产品的强度不够。因此,浇注系统设计选用方案2,即两点横向浇口方案。

1.3 冷却系统优化设计

根据产品结构特点,设计了2种冷却方案。一种是上下两侧分别设置冷却水路(冷却方案1);另一种是在产品四周增加了冷却水路,产品背面使用了隔水板水路(冷却方案2)。冷却水路设计方案如图4所示。

分别对2种水路方案以默认工艺参数开展“流动+冷却+翘曲”分析,对受冷却回路影响最大的几项结果进行了对比,结果表明:冷却方案2的回路冷却液温差更小、达到顶出温度的时间(零件)更短、由冷却不均和收缩不均等引起的翘曲变形更小,冷却方案2的各项结果均优于冷却方案1,能够更好地满足生产要求。因此,冷却系统设计选择冷却方案2。

冷却方案2中由不同因素引起的翘曲变形,由收缩不均引起的翘曲变形为0.282 mm,而由冷却不均引起的翘曲变形仅为0.007 mm。可以看出,大部分变形均由收缩不均引起,而冷却不均对翘曲变形的影响可以忽略不计,即冷却系统的改变对翘曲变形的影响不大。如果想要减少收缩不均造成的翘曲值,可以尝试通过优化成型工艺参数来实现。

2 成型工艺参数优化

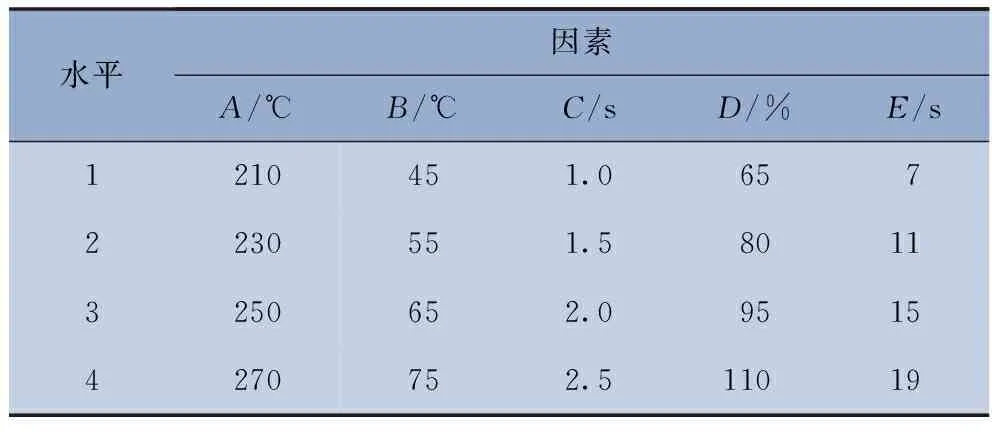

在影响产品翘曲变形的参数中,以熔体温度、模具温度、注射时间、保压压力占注射压力的百分比以及保压时间 5个参数为分析目标,分别用A,B,C,D,E表示。按5因素4水平设计了产品成型的正交试验分析方案,正交试验因素及水平如表1所示,正交试验方案及结果如表2所示。

表1 正交试验因素及水平

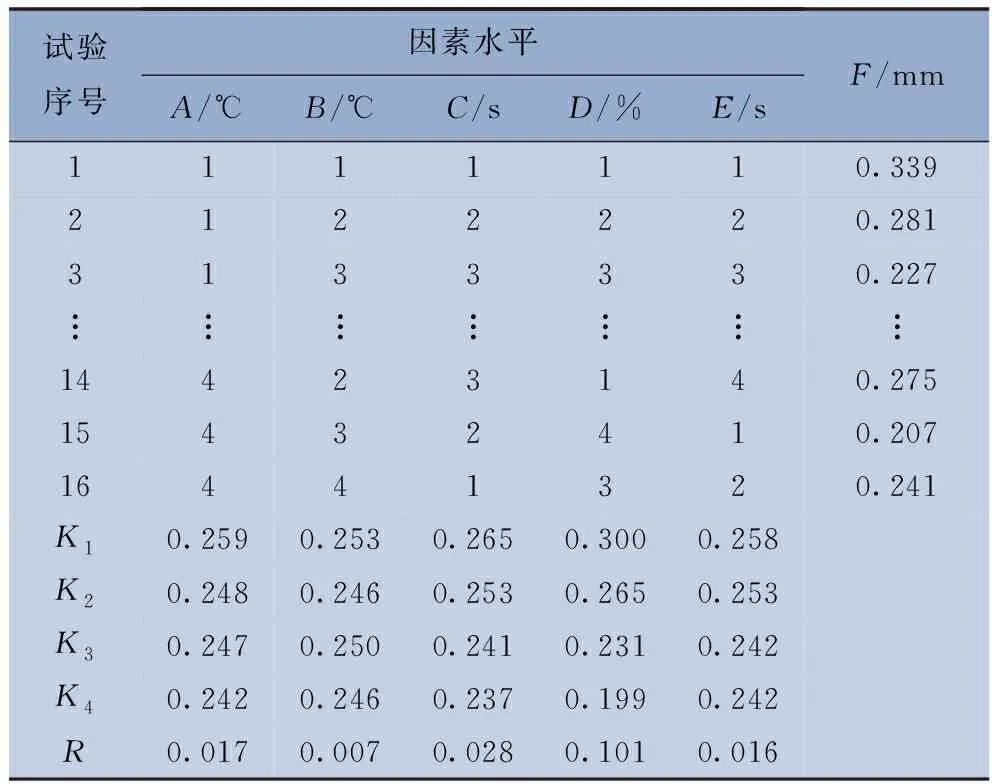

表2 正交试验方案及结果

由表2可以看出,保压压力的极差值最大,是影响翘曲变形最主要的因素,注射时间的影响次之,模具温度的影响最小。各因素对翘曲变形的影响大小依次为:保压压力占注射压力的百分比>注射时间>熔体温度>保压时间>模具温度。结合均值分析,得到最佳工艺参数组合为:A4B4C4D4E4,即熔体温度为270 ℃、模具温度为75 ℃、注射时间为2.5 s、保压压力占注射压力的110%、保压时间为19 s。

各因素与翘曲值的关系如图5所示。

由图5可以看出:在一定的温度范围内,随着熔体温度的增加,翘曲变形逐渐减小;模具温度与翘曲变形的关系较为复杂,随着模具温度的增加,翘曲变形逐渐减小,当模具温度达到一定值时,翘曲变形又逐渐变大,随后翘曲值又逐渐减小;翘曲变形随着注射时间的增加而减小,当注射时间较短时,塑料熔体在模具型腔中的流动速率会更快,分子间的剪切作用越大,导致分子间产生严重的取向问题,进而造成严重的收缩不均,产生较大的翘曲变形;在一定压力范围内,翘曲变形随着保压压力占注射压力的百分比增大而减小,保压的作用在于补充收缩和防止倒流,保压压力较高时,通过补缩能够增大密度,减小成型收缩,进而可以减小因收缩而引起的翘曲变形;随着保压时间的增加,翘曲变形逐渐减小,当保压时间达到一定值后,翘曲变形维持在较低水平,这是因为当保压时间到达一定值之后,浇口处逐渐凝固,无法对模具型腔进行保压补缩,再增加保压时间无法达到减小翘曲变形的目的。

3 试验验证

分析得到的最佳工艺参数组合为A4B4C4D4E4,该组合不在正交试验组合中,故需用模流分析软件进行分析。以熔体温度270 ℃、模具温度75 ℃、注射时间2.5 s、保压压力占注射压力的110%、保压时间19 s为参数进行分析,得到该组工艺参数下产品的翘曲值为0.177 mm,该翘曲值比正交试验得到的翘曲值还小,分析结果如图6所示。相比于模具结构优化后得到的较佳翘曲值0.282 mm,模流分析得到的最佳翘曲值减小了0.105 mm,降幅高达37.3%,达到了优化目的。

采用优化得到的最佳工艺参数组合进行试验验证,通过对试验后得到的产品进行检测,该数码相机外壳的最大翘曲值为0.181 mm。该试验检测值与模流分析得到的翘曲值仅相差0.004 mm,两者具有较高的一致性。

4 结论

a) 设计了3种浇注方案和2种冷却方案,确定了最佳浇注方案和冷却方案,明确了大部分翘曲变形由收缩不均引起,而非冷却不均引起。

b) 运用正交试验分析,获得了产品成型的最佳工艺参数:熔体温度270 ℃,模具温度75 ℃,注射时间2.5 s,保压压力占注射压力的110%,保压时间19 s。采用最佳工艺参数进行产品成型试验,塑件的翘曲值为0.181 mm。该值与模流分析得到的翘曲值仅相差0.004 mm,两者具有较高的一致性,实现了降低产品翘曲值的目的。