汽车多功能旋钮注塑模具3D打印随形水路设计

张维合 冯国树 宋东阳 杜海 王靖 魏海涛

(1.广东科技学院,广东 东莞,523000;2.广东华睿智连电子科技有限公司,广东 东莞,523777)

3D打印是一种绿色环保的数据驱动化增材制造技术,3D打印在模具领域的应用具有重大意义。由于钻削工艺和成型塑件形状的限制,传统的注塑模具冷却水路很难做到均匀冷却和快速冷却。基于3D打印的随形水路是一种新型模具冷却水路,其截面形状和分布能够更贴近模具型腔表面,达到更好的热传导作用,有效均衡模具温度和提高制品质量[1]。下面通过汽车多功能旋钮(以下简称旋钮)注塑模具随形水路温度控制系统的设计,介绍了3D打印随形水路设计的要点和技巧。

1 汽车旋钮结构分析

图1为丰田汽车旋钮和装配示意。

原材料为丙烯腈-丁二烯-苯乙烯三元共聚物(ABS)(PA-777B,台湾奇美实业股份有限公司),具有优异的耐热性和高抗冲击性能。塑件尺寸小但内部结构复杂,尺寸精度不低于MT3(GB/T 14486—2008),要求很高,成型零件中冷却水道的设计是难点和重点。

2 传统旋钮注塑模具冷却水道

由于常规钻削加工工艺的限制,传统冷却水路只能为圆柱形直孔,无法完全贴近模具型腔表面,冷却效率低且冷却不均衡,导致注塑周期长、成型制品变形量大。

为了提高冷却效率,汽车旋钮注塑模具温度控制系统通常采用如下方案(如图2所示):a) 采用强化的冷却水路设计方案,增加模具零件中冷却回路的密集程度或覆盖率;b)采用导热性能良好的铍铜(Be-Cu)镶件替代冷却水路[2]。

强化冷却水路设计方案对模具零件形状和模具零件重点区域的尺寸都有要求,如果模具零件太小,会影响冷却水路的尺寸和模具装配。汽车多功能旋钮零件形状奇特,利用常规的直通式等截面冷却水路无论是形态、尺寸还是位置均无法达到满意的冷却效果。Be-Cu镶件刚性和强度无法和优良的模具钢媲美,会影响模具寿命,其冷却效果也有限。

由于温度控制系统无法做到均衡冷却和快速冷却,成型零件温差高达20 ℃左右,塑件脱模后有明显变形,尺寸精度只能达到MT5(GB/T 14486—2008),注塑周期最短为25 s,生产效率低。

3 汽车旋钮注塑模具3D打印随形水路

为了提高汽车旋钮的尺寸精度和模具的生产效率,采用了基于3D打印的随形水路技术,即模具的成型零件采用3D打印。由于其内部水路截面和流向几乎不受任何加工工艺限制,故水路分布可以更贴近成型制品表面,达到更好的热传导效果,实现均衡模具温度和提高制品精度的目的。3D打印的随形水路如图3所示,定模镶件随形水路直径为4 mm,沿型腔表面布置,动模型芯则采用4 mm×2 mm椭圆截面随形水路,沿型芯表面布置[3]。

采用3D打印随形水路后,汽车旋钮注塑模成型周期由25 s降至13 s;模具镶件温差由20 ℃降至5 ℃。说明3D打印随形水路具有良好的冷却效果。成型塑件变形量由0.35 mm减至0.10 mm,尺寸精度达到了MT3。

优异的冷却效果显著减少了剪切热效应,可以一模生产更多塑件而不会变形。为了保证成型塑件质量,传统汽车旋钮注塑模具仅能实现一模四腔,继续增加型腔数量会因冷却不良等问题导致制品严重变形。采用3D打印随形水路后,可以增至一模十六腔,而且注塑周期大幅缩短,其综合产能可提高约5倍以上。同时,汽车旋钮注塑模3D打印随形水路的成功应用为今后设计其他精密塑件注塑模具提供了经验。

4 汽车旋钮注塑模具3D打印随形水路设计要点

3D打印随形水路设计很重要,关乎制得的注塑模具质量高低。要点如下:

a) 水路与型腔之间的距离

冷却水路与模具型腔表面的距离没有一个确定的数值。对于大多数随形冷却水路来说,与模具型腔表面的距离取决于零件的大小和几何形状。一个需要遵守的原则是:随形水路与模具型腔表面始终保持相同的距离,达到均匀冷却的效果。

为了兼顾冷却效果和模具的强度及使用寿命,汽车旋钮注塑模具3D打印随形水路水孔与型腔和型芯表面距离(M和N)约为3 mm,距内部顶针孔或螺孔约为2 mm[4],如图4所示。

b) 截面的设计

传统的冷却水路受机械加工工艺限制,一般设计成圆形截面。3D打印随形水路截面则不受限制,可以根据型腔和型芯形状设计成圆形、椭圆形、长圆形、U字形等。不同的横截面形状对模具强度的影响不同,横截面形状越接近圆形的水路,对成型零件的强度影响越小,采用圆弧形水路的镶件强度大于采用椭圆形或方形的镶件;长方形截面水路的长边侧对镶件强度影响要大于宽边侧。为保证模具的寿命,镶件水路长边侧的厚度(B)要大于宽边侧厚度(A)[5],如图5所示。

需要注意的是,在设计3D打印随形冷却水路时,应尽量保持水路的横截面积不变,保证冷却介质流速大致恒定不变。有的随形冷却水路按照毛细管的思路设计,即一条大的冷却水路被分为多条小而短的水路,然后再汇入一条大的水路。这时,多条小水路的横截面积总和应大致等于大水路入口和出口的横截面积,从而确保各处冷却水的流速和阻力大致相等,降低成型塑件翘曲变形的风险。

c) 避免出现死水区域

模具冷却水路中的水量影响模具冷却时间的长短,水量越大,冷却时间越短。另一个影响因素是冷却水的流动状态:湍流有利于热量传出,层流则不利于热量传出。3D打印随形冷却水路的内表面没有经过抛光,容易产生湍流,而且在设计随形水路时再多增加拐弯结构,雷诺系数更大,可以产生更多湍流,冷却效果更好;但应避免直角或过急拐弯,因为直角或过急拐弯处会产生死水区域,如图6所示。

d) 长度设计

受限于钻头的长度、加工工艺和冷却效果,传统的水路长度不宜太长,冷却水路越短,冷却效果越好。利用3D打印技术制造随形冷却水路,虽然不受钻头和加工工艺等影响,但是在设计时仍要控制随形水路的长度,使冷却水迅速进出,并控制冷却水出入口的温差为2~3 ℃,保证模具各处温度更均匀[6]。

汽车旋钮注塑模具随形水路形状复杂,弯曲环绕的水路清理困难,易堵塞,因此,使用3D打印随形水路时要注意保养,防患于未然,避免水路堵塞。如果直接使用工厂水塔里的冷却水,堵塞风险较高,必须使用3D打印随形水路专用模温机,模温机外挂水箱闭路循环。如果水路堵塞,使用随形水路专用清洗设备进行清洗,如果使用铁棒疏通,极易导致型腔表面变形而损坏模具。

5 汽车旋钮注塑模具3D打印镶件材料选用

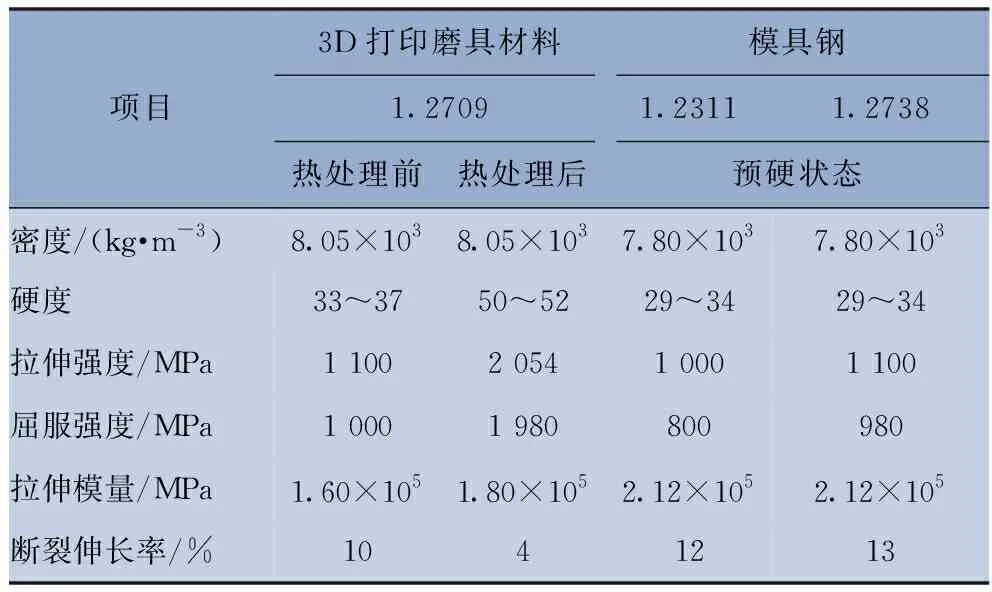

汽车旋钮注塑模随形水路由选区激光熔化并采用立体光固化成型技术(SLADLP)3D打印获得,模具镶件材料采用1.2709模具钢(又称MS1)。1.2709模具钢是马氏体时效钢,主要优点有:a) 热处理变形小;b) 加工性能及焊接性能好;c) 热处理工艺简单方便,固熔后先进行机械加工再进行时效处理。表1为1.2709模具钢与一般模具钢(1.2311和1.2738)的主要力学性能。由表1可以看出,1.2709金属粉末经3D打印成型热处理后,其各项性能与模具钢相当。

表1 模具镶件材料的力学性能

6 随形水路对模具寿命的影响

与传统水路相比,随形水路具有明显的优势,但以下2点会降低模具寿命:a) 复杂的水路会降低零件的刚性;b) 冷却水中沉积物和铁锈在形状复杂的冷却通道中容易积聚,严重时会导致水路开裂漏水[7-11]。比如:以1.2709模具钢为原料,通过3D打印制造的型芯,在生产了40万个塑件之后,由于冷却通道腐蚀,会破裂漏水。解决的办法有:a) 设计时加大尺寸,提高3D打印零件的强度和刚性;b) 使用专用模温机对冷却水进行过滤处理,减少异物在冷却通道中积聚;c) 在冷却通道中镀镍,防止腐蚀发生;d) 3D打印时多做1~2个零件库存,出现问题后立即更换;e) 采用更好的3D打印材料,奥地利联合钢铁集团旗下的材料制造商开发了一款耐腐蚀的3D打印模制钢粉末材料Uddeholm AM Corrax,该材料可以防止冷却通道中沉积物堆积,防止腐蚀[12]。

7 结语

3D打印的模具随形水路优点很多,汽车旋钮注塑模具采用3D打印随形水路取得了巨大成功,冷却时间大幅缩短,模具镶件温差显著降低,成型塑件的尺寸精度达到了MT3,模具型腔可以达到一模十六腔,综合产能大幅提高。