全位置镍基内壁与端面一体化增材堆焊技术

刘万存,袁亮文,肖 鹏,赵 佳

(一重集团 大连核电石化有限公司,辽宁大连 116113)

0 引言

某反应堆压力容器采用了具有自主知识产权的、满足三代核能系统指标的压水堆核电机组(ACP100)。该反应堆作为一种安全、经济的核电新堆型,是国际原子能机构(IAEA)鼓励发展和利用的一个核能应用新方向,许多国家都在积极研发[1]。

在整个反应堆压力容器制造过程中,有大量的内壁堆焊。整个产品制造过程中,涉及到的焊接工序有内壁堆焊、端面堆焊、内/外坡口组焊等。以往每个工序都在专门的焊接工装上进行,需要对工件进行反复地吊运、装夹、加热,这大幅增加了焊接准备时间和生产成本,导致生产效率低下。基于以上问题,提出一整套的全位置内壁+端面一体化堆焊技术,主要包括全位置-TIG自动焊接设备与内壁+端面一体化全位置堆焊工艺技术[2-4]。

1 内壁+端面一体化堆焊技术开发

1.1 试验设备

管内壁TIG堆焊和管端面TIG堆焊大多采用平焊位或者横焊位焊接,在焊接条件允许的情况下,极少采用全位置工艺焊接,且缺少成熟的、固化的、通用的不锈钢和镍基材料全位置TIG整套堆焊技术。考虑到在制产品焊接涉及多个全位置焊接工艺技术(包括全位置内壁堆焊技术、全位置端面堆焊技术等),而且每种焊接工艺参数均存在一定差别,因此开发了一整套的全位置内壁+端面一体化堆焊技术(主要包括全位置-TIG自动焊接设备与一体化全位置堆焊工艺技术),用于解决面临的各种问题。其中,自主研发的全位置-TIG自动焊接设备如图1所示,主要技术参数如表1所示,焊接主电源采用EWM Tetrix DC 552 Synergic CW,热丝电源采用EWM Tetrix 270 Hotwire。

图1 全位置-TIG自动焊接设备

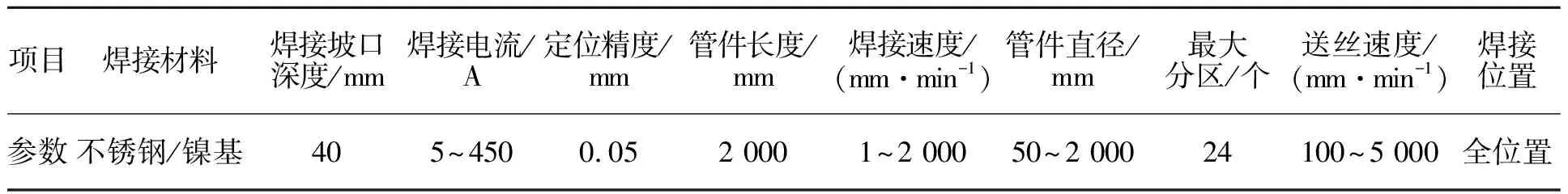

表1 全位置-TIG自动焊接设备主要技术参数

1.2 试验材料

试验材料为SA-508-Ⅲ,外径∅360 mm,内径∅260 mm,长度L=220 mm,如图2所示,图中A为全位置内壁镍基堆焊区域,B为全位置端面镍基堆焊区域。

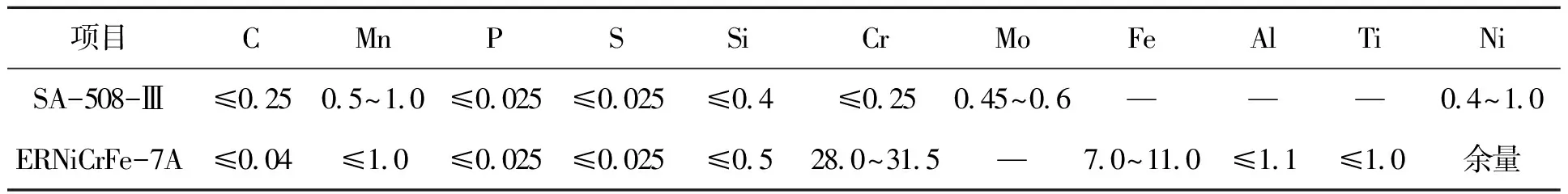

采用焊丝牌号为ASME SFA-5.14 ERNiCrFe-7,焊丝直径∅0.9 mm。内壁与端面各堆焊4层,堆焊完成后,经过打磨处理,保证堆焊层最终厚度为6 mm,进行PT,UT无损检测以及理化试验。焊接试验件与焊丝化学成分要求如表2所示。

图2 试验件堆焊示意

表2 焊接试验件与焊丝化学成分

1.3 焊接工艺过程

在全位置焊接过程中,焊接的空间位置有平焊、上坡焊、仰焊和下坡焊,由于熔池液态金属在不同的空间位置所受力不同而引起流动性不同,使焊缝成形变化显著。尤其在内壁或端面开放环境中进行全位置堆焊,熔融的液态金属由于没有坡口的约束而自由流动,为了实现优质高效的焊缝成型,通过焊接电弧控制熔池的形态来保证焊接质量。本项目的全位置焊接工艺开发主要包括:(1)分层或分道设置不同工艺参数组合;(2)圆周方向不同分区设置不同工艺参数组合;(3)采用脉冲焊接;(4)焊接过程中观察熔池长度、形状、弧光强度等,一般以熔池前段呈椭圆形、绿光较为合适;(5)熔池过大、过长时应减小焊接电流,反之,则增大焊接电流;(6)连续焊接时,热量积累效应十分明显,越向后焊,温度越高,应适当降低焊接参数,控制层间温度;(7)保证送丝位置处于“两正”位置(即送丝处于正前方与电弧正中心下方),避免焊道两侧或单侧的微咬边;(8)在端面堆焊时,焊枪与端面夹角保持在30°左右,满足R角位置(包括内外R角设计)的圆弧过渡焊接[5-10]。

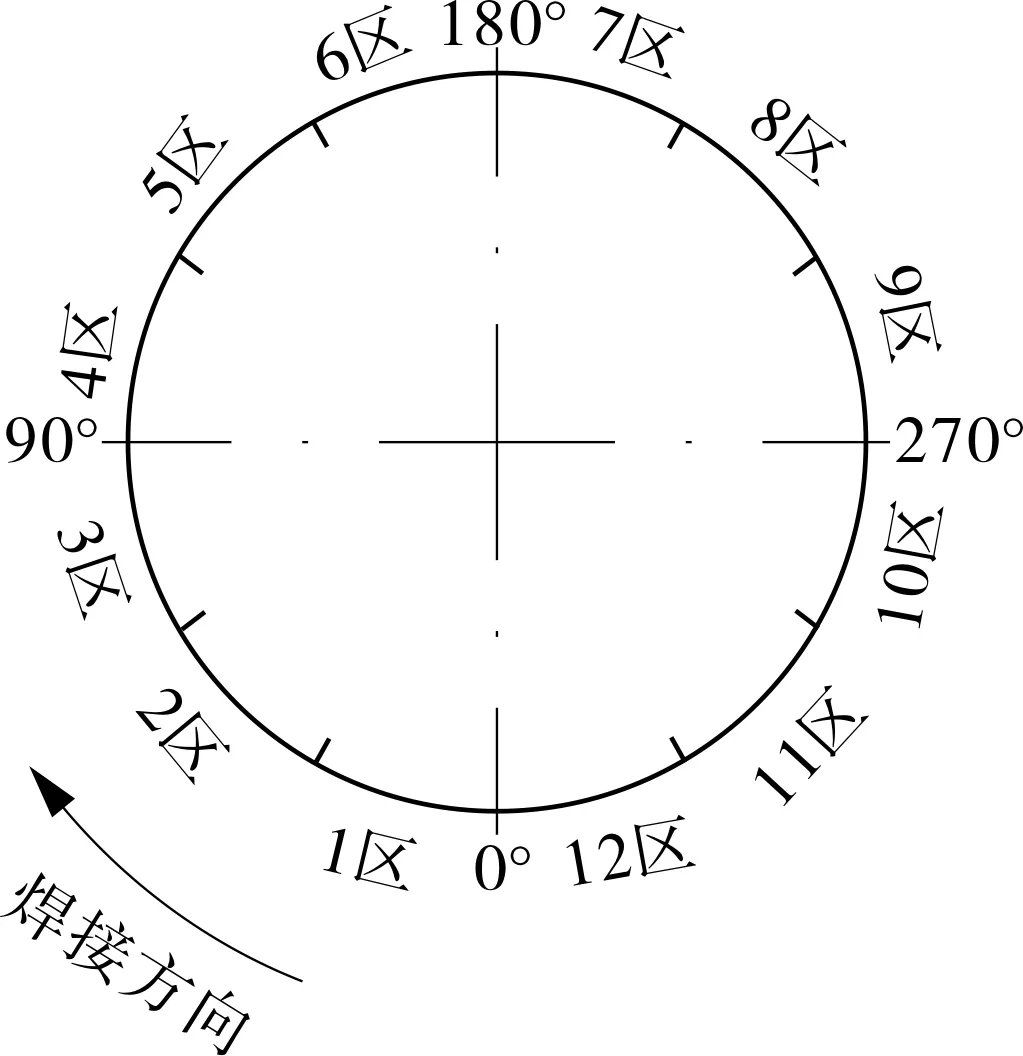

如果堆焊的不同空间位置选用相同的焊接参数,对于自动焊而言,会显著影响焊缝成形和质量,为保证全位置焊接时不同位置的焊缝成形(焊缝宽度、焊缝余高)尽量趋于一致,成形质量优良[11-12],建立12分区模式,如图3所示。从最低端(6点钟方向)定义为0°,顺时针每30°划分为一个区,共计12区,起弧位置为0°,收弧为360°,保证收弧位置焊缝饱满,在最后分区(第12分区)设置收弧搭接量3°。全位置一体化堆焊的焊接工艺参数如表3所示。

图3 12分区设定

表3 全位置一体化堆焊工艺参数

2 试验结果与分析

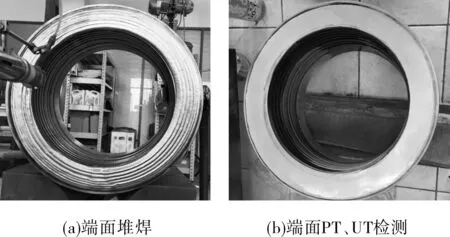

2.1 堆焊层宏观形貌

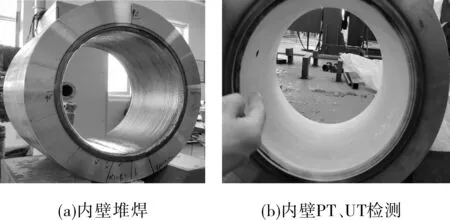

为方便后续研究,分别对试验件内壁与端面进行全位置镍基堆焊试验,图4,5所示为全位置镍基内壁与端面增材堆焊完的焊缝宏观形貌,焊接表面鱼鳞纹平整、均匀,成形良好。焊后内壁再次加工,按照NB/T 20003—2010《核电厂核岛机械设备无损检测》标准,对内壁堆焊层进行100%PT,UT检测,检测结果全部合格。

图4 内壁堆焊宏观形貌

图5 端面堆焊宏观形貌

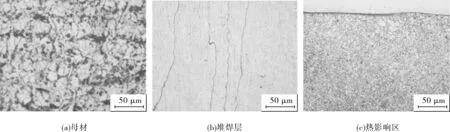

2.2 堆焊层金相组织

按照GB/T 13298—2015《金属显微组织检验方法》,采用倒置式金相显微镜对其垂直于堆焊层区域的金相组织进行检测,检测区域包括母材、堆焊层、热影响区以及熔合线区。结果显示,不管是内壁堆焊还是端面堆焊,母材组织为铁素体+珠光体组织;堆焊层为奥氏体组织;热影响区为贝氏体组织。内壁、端面堆焊的各区组织如图6,7所示,金相图中无可见的裂纹和未焊透,不存在母材和熔敷焊道之间的结合不良、未熔合及气孔或夹渣,均满足产品技术条件的要求。

图6 内壁堆焊母材、堆焊层、热影响区微观组织形貌

图7 端面堆焊母材、堆焊层、热影响区微观组织形貌

2.3 力学性能

2.3.1 冲击性能

该试验是测定金属材料抗缺口敏感性(韧性)的试验。按照GB/T 2650—2008《焊接接头冲击试验方法》加工10 mm×10 mm×55 mm的试验件。根据JFS-420300-JT39《反应堆压力容器不锈钢内壁堆焊工艺技术要求》,采用落锤式冲击试验机与夏比冲击试验降温仪在0 ℃与20 ℃径向热区距熔合线1 mm,4 mm处进行夏比冲击试验。

不同位置冲击试验结果如表4,5所示。可以看出,内壁堆焊与端面堆焊试验中,距离熔合线4 mm处的冲击吸收能量低于距离熔合线1 mm处的冲击吸收能量,主要原因是热影响区过热造成晶粒长大,性能降低,导致冲击吸收能量下降。对比表4,5可知,内壁堆焊的冲击性能略低于端面堆焊的冲击性能,主要原因是堆焊过程中母材、堆焊层的热交换不一致,由于内壁堆焊属于广义上的受限空间,热积累不易扩散;在端面堆焊时,由于空间不受限,且堆焊面积较内壁堆焊少,不易形成热量的积累,层间温度控制得更好,使得晶粒更趋于细小、均匀[13]。

表4 端面堆焊冲击性能试验结果

表5 内壁堆焊冲击性能试验结果

2.3.2 弯曲性能

弯曲试验主要用来检测焊缝材料在经受弯曲负载作用时的性能,评价焊缝金属材料的弯曲强度和塑性变形的大小。按照GB/T 2653—2008《焊接接头弯曲试验方法》执行,分别取内壁堆焊与端面堆焊试样,规格10 mm×30 mm×120 mm,数量为2个,弯曲夹具D=4a,a=10 mm,α=180°,试样弯曲180°后,拉伸面上不允许出现任何明显开裂,单个裂纹、气孔、夹渣的长度均不大于1.5 mm。试验结果无缺陷,如图8所示。该项材料理化性能指标满足技术要求。

图8 弯曲试样

2.4 晶间腐蚀

按照GB/T 4334—2020《金属和合金的腐蚀 奥氏体及铁素体-奥氏体(双相)不锈钢晶间腐蚀试验方法》,试样规格3 mm×10 mm×50 mm。采用电子万能试验机,弯曲试样180°,弯曲直径等于试样厚度,弯曲后在10倍放大镜下观察,不允许有晶间腐蚀引起的裂纹或者开裂倾向。结果表明,对内壁堆焊与端面堆焊纵向堆焊层试样的三种状态(PWHT、PWHT+敏化态(700±10) ℃×0.5 h、焊态)进行晶间腐蚀试验,均没有发现晶间腐蚀裂纹及倾向,满足技术条件要求,如图9所示。

图9 晶间腐蚀试样

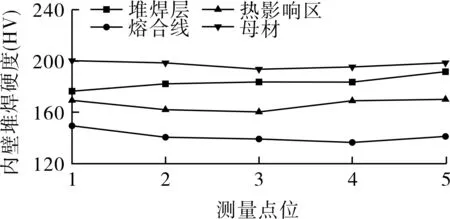

2.5 宏观硬度

按照GB/T 2654—2008《焊接接头硬度试验方法》,取全位置内壁与端面堆焊10 mm×30 mm×100 mm试样(PWHT),在堆焊层厚度方向上进行硬度分布曲线测定,此厚度方向上包括堆焊层、熔合线、焊接热影响区、母材四个区,每区测5点,焊接热影响区测量点之间距离0.5 mm,堆焊层、熔合线区、母材区测量点之间距离1 mm,载荷98 N,按照要求焊接热影响区HV≤320。

全位置内壁与端面堆焊层、熔合线、热影响区、母材硬度分布测试结果如图10所示。可以看出,母材硬度最高,熔合线硬度最低,热影响区与堆焊层保持中间状态,均为HV≤320。综上所述,4个区的宏观硬度都满足产品技术条件。

(a)端面

(b)内壁

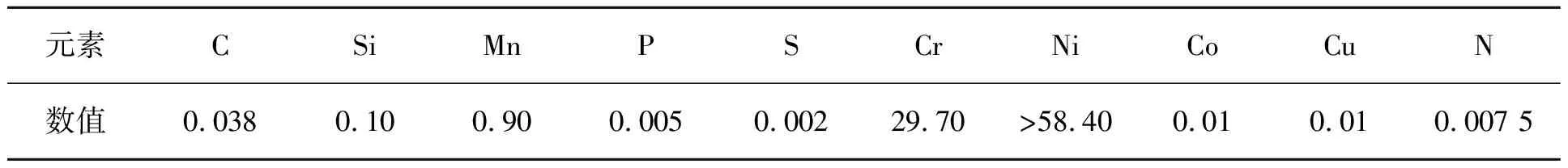

2.6 化学分析

采用电感耦合等离子体发射光谱仪(ICP)、氧氮氢分析仪(HS-132)以及碳硫分析仪(HS-130),根据GB/T 20123—2006《钢铁 总碳硫含量的测定 高频感应炉燃烧后红外吸收法》、GB/T 20124—2006《钢铁 氮含量的测定 惰性气体熔融热导法》、GB/T 20125—2006《低合金钢 多元素的测定电感耦合等离子体发射光谱法》、GB/T 223.81—2007《钢铁及合金 总铝和总硼含量的测定 微波消解-电感耦合等离子体质谱法》,在堆焊完工的焊态表面打磨0.5 mm后的2 mm深度范围内,取屑状进行化学成分检测,结果如表6所示。

表6 堆焊层金属化学成分

从检测的化学成分可以看出,堆焊层中Cr,Ni等主要元素的含量基本与填充金属一致,母材稀释率低,而且焊缝金属中C元素含量远远低于母材与填充金属含量,在保证堆焊层强度的同时,韧性增强,有效控制了焊缝金属中C元素的含量。

3 结语

(1)自主开发的适用于全位置焊接的TIG-自动焊接专机,可实现平焊、横焊以及全位置等多种位置的焊接,减小大型焊接工装,优化生产制造流程,提高制造效率。

(2)开发的全位置镍基内壁+端面一体化焊接技术主要包括全位置内壁堆焊工艺、全位置端面堆焊工艺等,对试验件进行PT,UT检测以及理化性能检测,结果均满足产品技术要求。该项技术已成功应用于某核反应堆的接管内壁与端面一体化的制造中,实现了单个工位、多流程的生产制造。