基于二氧化碳共聚物的紫外光固化高分子材料的制备与性能

王征文,高凤翔,曹 瀚,刘顺杰,王献红,王佛松

(1.中国科学技术大学应用化学与工程学院,合肥 230026;2.中国科学院长春应用化学研究所,中国科学院生态环境高分子材料重点实验室,长春 130022)

热固性树脂是指在加热、加压或紫外光照条件下预聚体与固化剂发生交联反应形成的一类具有三维网状结构的合成高分子材料,其作为涂料、胶黏剂及成型材料等基础材料,在电子电器、光学机械、工程技术、轨道交通等领域有重要应用[1~3]. 紫外光固化树脂具有快速固化、无挥发性有机物及节约能源等特点,代表了清洁与绿色的新理念[4~6]. 目前,紫外光固化树脂的合成高度依赖于不可再生的石化基原料,降低了该技术的绿色化学属性. 在“碳达峰”、“碳中和”的发展战略下,推动合成单体来源的多元化与可持续性受到了研究者的广泛关注[7]. 由于热固性树脂具有不溶不熔的特点,难以再次加工成型,开发基于可再生碳的热固性树脂意义深远,并且更具紧迫性. 另一方面,由于大多数石化基原料具有潜在生物毒性,所制备材料存在安全隐患. 例如,双酚A存在内分泌干扰作用,导致双酚A型环氧树脂已经在许多国家被限制用于食品接触材料中[8,9]. 因此,利用可再生原料并结合环保、节能的紫外光固化技术合成环境友好且对生命健康无危害的新材料将成为固化高分子领域的重要发展方向.

二氧化碳(CO2)作为一种储量丰富的可再生碳资源,不仅可以用于制备甲醇、甲酸、尿素和水杨酸等高附加值小分子化学品,而且可以制备多种高分子材料,减少对化石能源的依赖,同时缓解温室效应给自然环境带来的消极影响[10,11]. 其中,以CO2与环氧化物共聚反应为主体的二氧化碳制备聚合物技术备受关注. 该技术早在1969年由日本井上祥平教授发现,经过50多年的发展,已在共聚反应催化剂设计[12~21]及共聚物结构性能调控[22~26]等方面取得了长足的进步,并且在农用地膜、一次性塑料包装、泡沫及涂料等领域得到了实际应用[27]. 利用CO2为反应单体合成紫外光固化材料不仅符合减碳、环保的可持续发展理念,而且所得聚碳酸酯结构具有良好的生物相容与安全健康等性能优势. 例如,Wang等[28]利用CO2/环氧丙烷(PO)调聚反应合成了低分子量、低黏度CO2基多元醇,并制备成CO2基水性聚氨酯预聚物,通过向端基引入双键制备出高性能紫外光固化涂膜,该材料展现出极大的应用前景. Müller 等[29]基于烯丙基缩水甘油醚/CO2/PO/马来酸酐的多元共聚反应制备出含双键的聚碳酸酯-醚,再经紫外光引发的自由基交联反应制备出高透明度固化涂层. 但由于自由基类光固化过程易受氧气阻抑,有可能导致表面固化不良. 点击反应技术对氧气不敏感,同时具有原料易得、操作简单、产率高及适应范围广等优势,为上述问题提供了解决方案[30]. 特别是紫外光引发的双键-巯基点击反应具有氧阻聚效应低、固化速度快、能量消耗低及涂膜质量高等优点,逐渐成为光固化领域的研究重点. 值得注意的是,CO2和氧化环己烯(CHO)共聚制备的脂环族聚碳酸酯具有良好的耐紫外光性能,受到广泛关注. Koning 等[31]和Williams 等[32]通过4-乙烯基环氧环己烷(VCHO)及氧化柠檬烯等单体与CO2进行调聚反应,制备出侧基含双键的低分子量(一般小于8000)脂环族CO2共聚物,在多官能度硫醇固化剂下,实现了紫外诱导的双键-巯基固化反应. 但由于预聚体分子量较低,导致材料的玻璃化转变温度(Tg)低,同时需要引入更高的交联密度及固化剂以确保固化涂层性能,这既增加了制备成本又影响产品性能. 因此,基于高分子量、双键密度可调的CO2共聚物预聚体开发高性能紫外光固化高分子材料具有重要意义.

本文提出一种提高CO2基紫外光固化高分子材料性能的新策略:提高预聚体分子量. 利用高活性锌钴双金属氰化物(Zn-Co DMC)催化剂催化CO2/VCHO/CHO 三元无规共聚,制备出分子量在40000以上的侧链含有双键的脂环型聚碳酸酯. 改变VCHO和CHO的比例可控制双键含量,从而实现对共聚物的性能调控. 采用四(3-巯基丙酸)季戊四醇酯(PETMP)为固化剂,2-羟基-2-甲基苯丙酮(UV 1173)为光引发剂,在紫外光照下实现了巯基与双键的点击反应. 所制备的紫外光固化薄膜的Tg在110 ℃以上,具有与双酚A型环氧树脂相当的性能,同时环己基替代苯环修饰主链结构大幅度提升了材料的耐紫外光老化性能. 该薄膜具有突出的透明性和硬度,耐水和常规有机溶剂,耐酸,还显示出比一般聚酯型涂层更好的耐碱性.

1 实验部分

1.1 试剂与仪器

CO2,纯度≥99.995%,四平健新气体厂;氧化环己烯(CHO)和二氯甲烷(CH2Cl2),分析纯,北京化工厂;4-乙烯基环氧环己烷(VCHO),分析纯,上海毕得医药科技股份有限公司;四(3-巯基丙酸)季戊四醇酯(PETMP),分析纯,上海阿拉丁生化科技股份有限公司;2-羟基-2-甲基苯基丙酮(UV 1173),分析纯,上海麦克林生化科技有限公司. CHO,VCHO 和CH2Cl2经氢化钙回流2 d 后储存于氩气氛围备用,其余试剂直接使用. 参照文献[33]方法制备锌钴双金属氰化物催化剂(DMC).

Bruker ARX-300 型核磁共振波谱仪(NMR)和Invenio-R 型傅里叶变换红外光谱仪(FTIR),德国Bruker公司;Waters e2695型凝胶渗透色谱仪(GPC),美国Waters公司,以CH2Cl2为流动相,流速为1.0 mL/min,测试温度为35 ℃,标样为聚苯乙烯;Lambda-900 型紫外-可见-近红外(UV-Vis-NIR)分光光度计和TGA-7 型热重分析仪(TGA),美国PerkinElmer 公司;Q2000 型差示扫描量热仪(DSC),美国TA公司.

1.2 实验过程

1.2.1 CO2/CHO/VCHO 三元共聚物(VP)的合成 将经高温干燥的高压反应釜转移至氩气氛围的手套箱中,冷却至室温,依次加入10 mg DMC 催化剂、0.2 mol 环氧化合物[n(CHO)∶n(VCHO)分别为100∶0;95∶5;90∶10;80∶20;70∶30]和10 mL干燥CH2Cl2,随后充入适量CO2并密闭反应釜. 将反应釜转移至80 ℃油浴中,待反应釜温度达到80 ℃时,将CO2压力调整至4 MPa,在此条件下搅拌反应24 h.待反应结束后,将反应釜冷却至室温,缓慢释放剩余CO2. 取适量粗产物直接进行核磁表征,以便计算单体转化率. 剩余产物用CH2Cl2溶解,并在甲醇中沉淀并过滤,重复3次后于40 ℃真空干燥24 h,分别得到纯化共聚物VP0,VP5,VP10,VP20和VP30.

1.2.2 紫外光固化涂膜(VP-UV)的制备 将0.5 g VP5,VP10,VP20或VP30分别溶于5 mL CH2Cl2中,加入计量的PETMP,其中双键与巯基的摩尔比为1∶1,加入15 mg光引发剂UV1173后混合均匀,并涂覆在固体基体上,在通风橱中静置12 h,待溶剂挥发后将其置于功率固定的紫外灯下,控制光照时间,得到一系列设定紫外辐照剂量下固化的VP-UV涂膜.

1.2.3 涂层性能表征 铅笔硬度按照GB/T 6739-2006《色漆和清漆铅笔法测定漆膜硬度》进行测定;附着力等级按照GB/T 9286-1998《色漆和清漆漆膜的划格试验》进行测定;涂层耐溶剂性按照GB/T 23989-2009《涂料耐溶剂擦拭性测定法》进行测定.

2 结果与讨论

2.1 CO2/CHO/VCHO三元共聚物的合成与表征

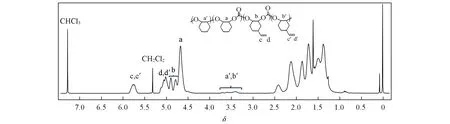

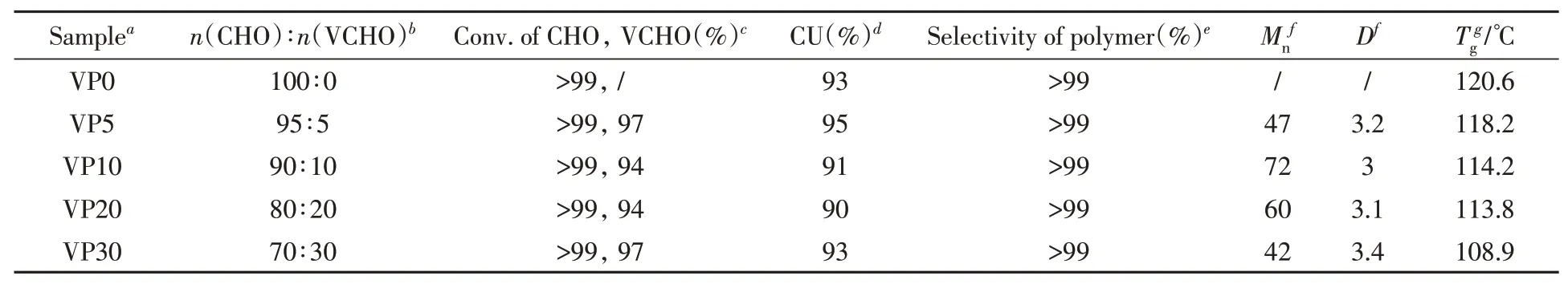

聚碳酸环己烯酯(PCHC)是一种脂环型聚碳酸酯,本身具有较高的Tg值和透明性,具有在涂料中应用的潜力;但是其为线性结构,不耐有机溶剂. 因此,使用化学结构类似的脂环型VCHO 作为第三单体与CHO 和CO2三元共聚,在聚合物链侧基引入烯烃双键,以便进行双键-巯基紫外光固化反应(Scheme 1). 基于本课题组[33]报道的高性能Zn-Co DMC催化剂,在80 ℃下反应24 h可确保两种环氧单体接近完全转化,便于利用投料比计算共聚物中双键侧基含量. 图1 为所得共聚物VP 纯化后的1H NMR谱图,其中δ5.91~5.61及5.19~4.94处为VCHO单元中双键的特征峰,δ4.94~4.75处为聚合物中VCHO/CO2共聚形成的碳酸酯峰,δ4.66处为CHO/CO2共聚链段的碳酸酯峰,δ3.79~3.27处为聚醚链段峰. 核磁共振结果表明,VCHO 有效插入了聚合物主链中. 此外,三元共聚物的碳酸酯含量很高(>90%),醚段含量很低,且没有环状副产物生成,说明VCHO的加入对聚合物选择性及聚合物结构影响不大,这可能是由于VCHO 与CHO 化学结构相似所致. 具体聚合数据列于表1. 在反应24 h 后CHO基本完全消耗,VCHO略有剩余(≤6%),在高转化率下可以近似认为所得三元共聚物中双键含量与VCHO 加入量相同. 通过改变VCHO 的加入量分别为环氧单体摩尔总量的0,5%,10%,20%和30%,制备了5种不同双键含量的VP聚合物,并依次命名为VP0,VP5,VP10,VP20和VP30. 这5组共聚物的数均分子量均在42000~72000之间,为后续制备高性能紫外光固化涂层奠定了基础.

Scheme 1 Synthetic routes to CO2 terpolymer VP and UV⁃induced thiol⁃ene curing product VP⁃UV

Fig.1 1H NMR spectra of VP

Table 1 Influence of epoxy monomers’feed ratio on terpolymerization reaction

2.2 VP的热性能

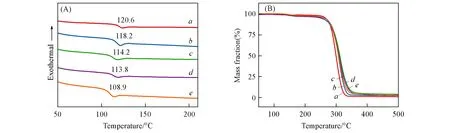

Fig.2 DSC(A)and TGA(B)curves of CO2 terpolymers with different VCHO contents

为了探究烯烃双键对三元共聚物热性能的影响,测试了一系列不同双键含量下VP的DSC及TGA曲线. 由图2(A)可见,随着双键含量由0增加至30%,VP的Tg由120.6 ℃逐渐降低至108.9 ℃,这主要是因为侧基碳碳双键是一种非极性、小位阻基团,削弱了聚合物链段间相互作用,使得链段的柔性增加,因此Tg降低. 由图2(B)可知,双键含量对聚合物热降解性能影响较小,起始热降解温度约在290 ℃. 热性能测试结果说明选择VCHO作为第三单体可以在对材料热降解性能影响较小的情况下引入功能烯烃基团.

2.3 VP-UV涂层的制备及光固化

紫外光固化技术具有低能耗、低污染的优点,目前在涂料领域应用广泛. 双键与巯基在紫外光照下可以发生“点击反应”,该反应具有条件温和、对水氧不敏感且反应高效迅速等优点. 本文采用四巯基官能度的PETMP 作为交联剂以实现VP 系列聚合物的交联固化,其中巯基与烯烃双键的摩尔比为1∶1.

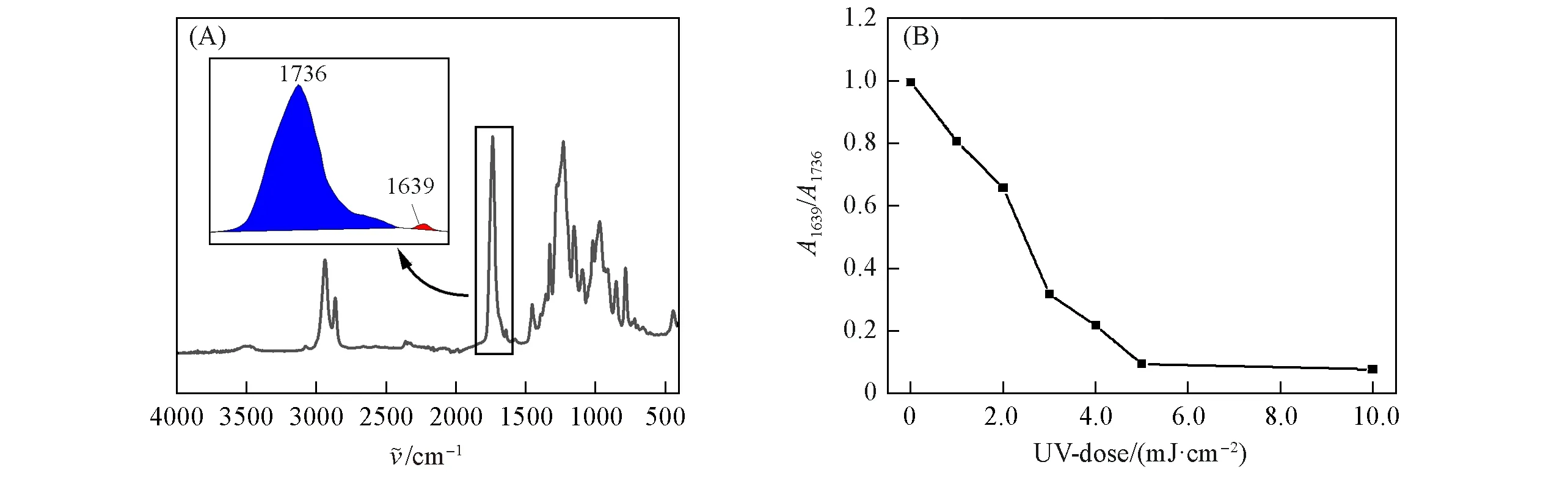

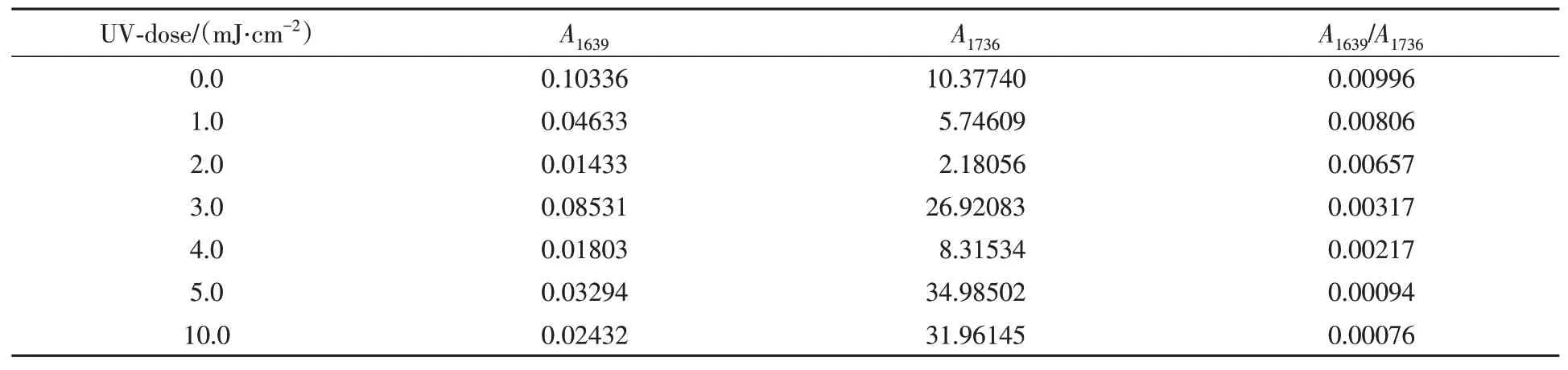

利用FTIR 探究了紫外光辐照剂量对固化反应进程的影响. 在预聚体VP30 的FTIR 谱图中,1736 cm‒1处为共聚物中碳酸酯单元的C=O 伸缩振动峰,1639 cm‒1处为C=C 双键的伸缩振动峰[图3(A)]. 为了判断C=C含量的变化,以共聚物中碳酸酯单元的C=O伸缩振动峰作为参照基准,通过监测C=C峰面积相对于羰基峰面积(A1639/A1736)的变化判断固化反应进程[34]. 由图3(B)及表2可见,随着紫外光剂量由0逐渐增加至5.0 mJ/cm2,A1639/A1736值迅速下降至固化前的9.4%,继续增加紫外辐照剂量至10.0 mJ/cm2,A1639/A1736值缓慢降至固化前的7.6%. 上述数据说明5.0 mJ/cm2的辐照剂量下固化已经基本完成,后续继续提高辐照剂量对固化反应影响不大. 为方便后续测试,统一紫外光辐照剂量在5.0 mJ/cm2.

Fig.3 FTIR spectra of VP30⁃UV(A) and the plot of relative intensity of A1639/A1736 under various UV⁃dose(B)

Table 2 Influence of UV-dose on C=C peak intensity of VP30

2.4 VP-UV涂层的性能

基于紫外光诱导的双键-巯基光固化技术,成功将CO2共聚物制备成固化涂层. 首先测试了其热学性能. 由图4(A)可见,除低交联度的VP5-UV的Tg比其CO2共聚物降低了5 ℃,高交联度的VP10-UV,VP20-UV及VP30-UV的Tg均比其CO2共聚物明显提高. 特别是VP30-UV的Tg为124 ℃,与VP30相比提高了近15 ℃. 这可能是由于交联度低时,交联点对分子链运动限制较小,小分子巯基固化剂PETMP起到了增塑作用;而交联度高时,化学交联点限制了分子链的自由运动,使得Tg升高,且随交联度增加,化学交联点对分子链运动的限制能力增强. 由图4(B)可以看出,低交联度的VP5-UV的热降解温度与VP5相比没有明显变化,而高交联度的VP10-UV,VP20-UV及VP30-UV的热降解曲线与对应VP相比明显向高温方向移动,说明可以通过增加交联度的方式提高CO2聚碳酸酯的耐热性能. 根据文献报道,以低分子量聚碳酸酯在高交联度时得到的涂膜的Tg均小于110 ℃[35],而以高分子量聚碳酸酯在低交联度时得到的涂层VP5-UV的Tg已经达到113 ℃,且增加交联密度会将Tg进一步提高至124 ℃. 这可能是由于聚合物的端基自由度相较于链段更大,而低分子量聚合物的自由端基含量更多,高分子量聚合物的自由端基含量较少,因此可以实现高分子量聚合物在低交联度时即可达到提高Tg的效果.

Fig.4 DSC(A)and TGA(B)curves of VP⁃UV

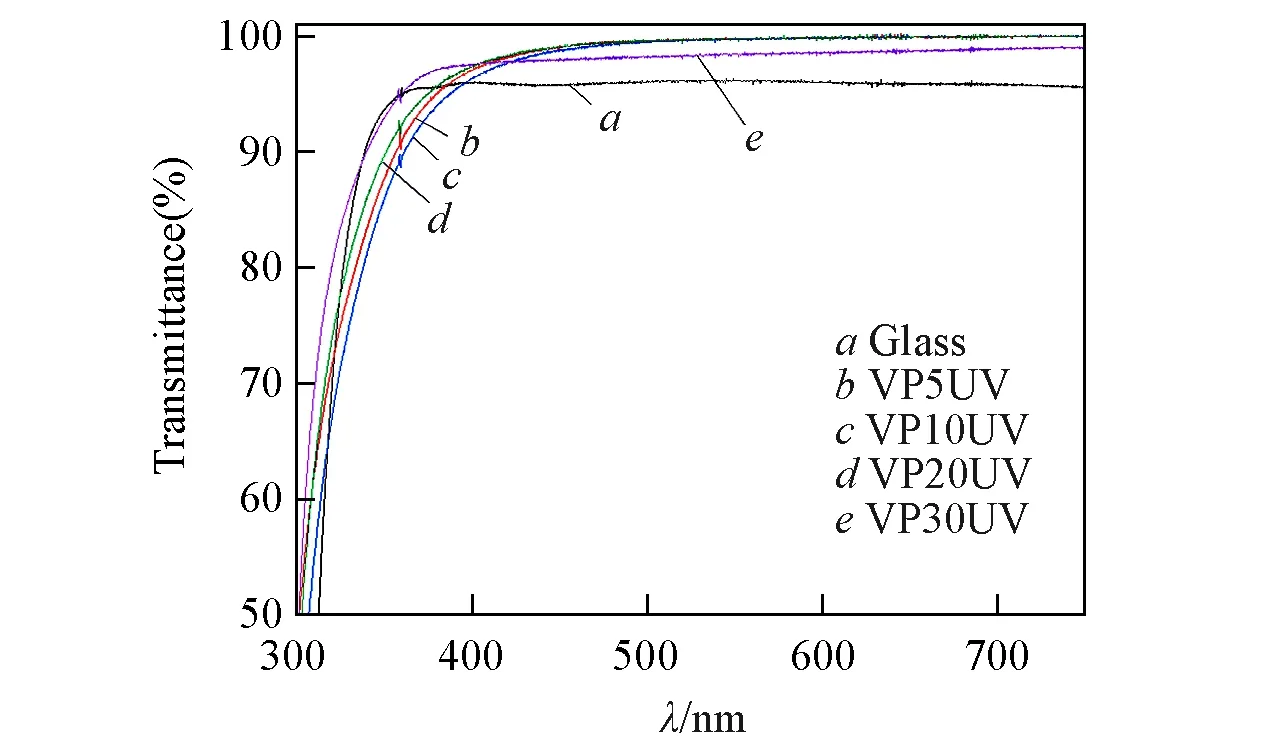

Fig.5 Transmittance curves of VP⁃UV coatings

优异的透光性是二氧化碳基聚碳酸酯的本征性能. 为了测试所得紫外光固化涂层VP-UV 的透光性,将VP涂覆在无色透明的载玻片上固化,得到厚度为30~50 μm的涂层. 经紫外-可见分光光度计测试可知,VP-UV 涂层在400~750 nm 的可见光区内透光率在97.5%以上(图5),优于聚甲基丙烯酸酯(92%)、聚碳酸酯(87%~89%)及聚苯乙烯(88%~90%)等传统商用光学树脂[36],且脂环结构赋予其出色的耐紫外色变性能,因此VP-UV可以作为一种高透明涂层用于光学器件的保护.

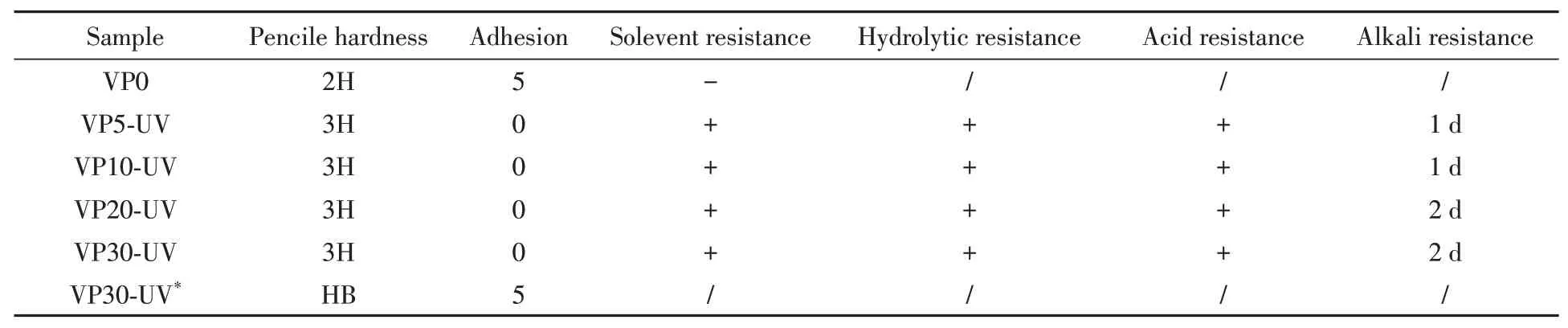

除了透明度外,还对涂层的硬度、附着力及耐腐蚀性进行了测试. 由表3可见,线性结构的VP0铅笔硬度为2H,经固化后硬度明显提高,低交联度的VP5-UV铅笔硬度即达到3H. 涂层的附着力是影响涂层质量的另一重要因素. 线性结构的VP0在马蹄铁表面的附着力极差,划格法测试结果显示附着力等级为5,极易从马蹄铁表面脱落. 但经过紫外固化后的涂层附着力显著提高,划格法测试结果达到0级,附着力优异,且低交联度时VP5-UV即具有优异的附着力. 为了确定固化后附着力提高的原因,本文增加了一组对照实验,在不使用巯基固化剂的情况下仅经紫外光照射交联固化,得到VP30-UV*.附着力测试结果表明无巯基固化时VP30-UV*的附着力等级为5,与线性结构的VP0相比没有提升,说明巯基固化剂PETMP是提高固化涂层附着力重要因素. 结合图3中固化后聚合物的烯烃双键未完全消耗,猜测可能是由于未反应的自由巯基增强了涂层表面极性,进而增加了与基体表面分子间的相互作用力,使得附着力变强. 说明可以通过对聚碳酸酯涂层表面进行改性,键接上诸如巯基、羟基等极性基团,提高聚碳酸酯涂层的附着能力.

Table 3 Pyhsical properties of VP-UV coatings

使用擦拭法对VP-UV的耐溶剂性进行测试,发现线性结构的VP0涂层在用良溶剂二氯甲烷擦拭过程中表面逐渐粗糙且变薄,最终基体完全裸漏,表明其不耐溶剂. 而紫外固化后的VP-UV 涂层经过50次反复擦拭后,仅低交联度的VP5-UV表面出现擦痕,光泽度下降,但涂层形貌仍然完好,而高交联度的VP30-UV表面无明显变化. 这主要是由于固化后的涂层形成了复杂的交联网状结构,使得有机溶剂难以侵入涂层内部.

为了测试VP-UV涂层的耐水解性,将VP-UV涂层分别浸泡在去离子水、0.1 mol/L盐酸溶液及6%(质量分数)NaOH溶液中,发现涂层在去离子水及盐酸溶液中浸泡30 d后表面形貌没有明显变化,而VP5-UV 及VP10-UV 在NaOH 溶液中浸泡1 d后表面出现明显裂纹,VP20-UV 及VP30-UV 在浸泡2 d后出现明显裂纹. 耐水解实验表明,VP-UV涂层具有优秀的耐水及耐强酸性能,但耐强碱性较差. 这主要是由于聚碳酸酯结构本身存在的碳酸酯键具有较好的耐水及耐酸性,但碱性条件下OH‒会促进碳酸酯键的碱解,通过增加交联程度的方式可以减缓碱液对涂层的破坏,但起到的效果有限.

3 结 论

使用高性能的DMC 催化剂催化CHO/VCHO/CO2共聚反应,得到烯烃含量可控的高分子量共聚物VP,并且利用巯基与烯烃间的点击反应快速交联固化得到脂环族聚碳酸酯型涂层VP-UV. 测试结果表明该二氧化碳基聚碳酸酯涂层具有高玻璃化转变温度(Tg>110 ℃)和高透明性,相较于未固化的PCHC,少量多巯基化合物参与固化可使得VP-UV涂层具有优秀的附着力和耐腐蚀性. 本文以低成本制备出一种二氧化碳来源的高性能脂环族聚碳酸酯涂层,可为二氧化碳基共聚物在热固性高分子涂层领域的应用提供参考.