吡咯氮配位单原子铜催化剂的电催化二氧化碳还原性能

赵润瑶,纪桂鹏,刘志敏

(1.中国科学院化学研究所,北京分子科学国家研究中心,中国科学院胶体、界面与化学热力学重点实验室,中国科学院分子科学科教融合卓越创新中心,北京 100190;2.中国科学院大学,北京 100049)

基于此,本文采用温度控制的浸渍-热解两步法,在碳纳米管(CNT)基底上分别制备了吡咯氮和吡啶氮配位的单原子铜催化剂,研究了单原子配位环境对电催化CO2还原制CO 选择性的影响. 结果表明,吡咯氮配位的单原子铜催化剂对于电催化CO2还原制备CO显示更好的选择性,在H型电解池中,在−0.70 V(vs. RHE)电位下,获得最高96.3%的CO法拉第效率(FE)和43.5 mA/cm2的电流密度. 进一步研究发现,吡咯氮配位单原子铜催化剂能够有效抑制析氢反应.

1 实验部分

1.1 试 剂

三水合硝酸铜(A. R. 级)、乙醇、浓硝酸(HNO3,分析级)和异丙酮购于国药集团化学试剂有限公司;二乙醇胺、2-甲基咪唑、碳纳米管(管径30~50 nm)、β-酞菁铜和碳酸氢钾(纯度≥99.0%)购自上海阿拉丁试剂公司;Nafion 溶液(质量分数5%),购自美国Sigma-Aldrich 公司;东丽碳纸(C. P. 级,TGP-H-60)购自Alfa Aesar(中国)化学有限公司.

1.2 催化剂的制备

参照文献[14]报道的方法,采用浸渍-热解两步法制备金属Cu单原子催化剂. 具体步骤如下:将25.0 mg三水合硝酸铜与50.0 mg碳纳米管置于500 mL乙醇中,超声分散2 h;随后,加入20 mg 2-甲基咪唑和5 mg二乙醇胺,剧烈搅拌1 min;抽滤,使用乙醇和去离子水洗涤,除去过量的金属盐和配体;将所得固体干燥,即得到单原子前驱体;将所得单原子前驱体置于管式炉中,以5 ℃/min的升温速率,分别升温至700,800和900 ℃,保持2 h;冷却至室温后,使用1 mol/L 硝酸溶液、去离子水和乙醇分别洗涤固体样品3 次;将样品置于真空干燥箱中,干燥12 h,得到的样品分别标记为SACu/CNT-700,SACu/CNT-800和SACu/CNT-900.

1.3 电极片的制备

参考文献[15]方法制备电极片. 首先将碳纸裁剪为1 cm×1 cm,并置于80 ℃的1 mol/L硝酸溶液中处理2 h,用去离子水和乙醇清洗,再置于40 ℃真空干燥器中干燥4 h. 将5 mg催化剂与20 μL Nafion混合于1.0 mL异丙醇溶剂中,超声30 min,得到均匀的催化剂分散液,将其滴涂在处理过的1 cm2的碳纸上,即制得电极片.

1.4 表征方法

同步辐射X射线吸收谱(XAS)在北京同步辐射中心(BSRF)的4B9A实验线站上进行测试,在荧光模式下采集. X射线吸收精细结构(XAFS)数据处理采用基于FEFF6的Athena和Artemis 程序包,去除背景并归一化,采用k3加权进行数据处理,Rbkg 值为1.0. 规一化μ(E)数据直接从Athena 软件的IFEFFIT程序包获得.

X射线光电子能谱(XPS)在Thermo Scientific ESCALab 250Xi型光电子能谱仪(美国赛默飞公司)上进行测试,使用200 W AlKα辐射采集,分析室内基本压力约为3×10−8Pa.

采用HITACHI S-8020 型扫描电子显微镜(SEM,日本日立公司)和JEOL 2100F 型透射电子显微镜(TEM,日本日立公司)观察催化剂的形貌.

采用VISTA-MPX 型电感耦合等离子体发射光谱仪(ICP-AES,美国瓦里安公司)测定铜元素含量;采用Flash EA1112型元素分析仪(EA,美国赛默飞公司)测定碳和氮的元素含量.

成为养路工人那天起,他就和员工们团结一心,笃守干一行爱一行、爱一行钻一行的信念,以踏石留印的态度,在平凡的岗位上,写下了一生为养护事业奋斗的铮铮誓言。新形势下的公路养护事业,面临全新的工作、更高的要求,他说:“要更加严格地要求自己,把‘甘当铺路石’作为自己的座右铭,哪里有养护任务就到哪里去,哪里工作最艰苦就到哪里去,按照上级要求和单位安排,努力做好科学养护和预防养护,提高养护质量,保证道路安全畅通,为交通事业发展作出新的更大贡献。”朴实的话语,没有慷慨激昂、没有夸夸其谈,有的只是一个平凡养路工人的坚守和执着。

采用CHI-660E型电化学工作站(上海辰华仪器有限公司),通过三电极体系对催化剂进行电化学测试.

采用HP 4890D型气相色谱仪(GC,美国安捷伦公司)检测气体产物,气相色谱仪配备火焰离子化检测器(FID)和以氦气为内标的热导检测器(TCD). 液体产物在Bruker AVANCE AV ii400型核磁共振波谱仪(美国Bruker公司)上得到1H核磁共振波谱(NMR).

1.5 电催化二氧化碳还原性能测试

使用CHI-660E电化学工作站进行电催化性能测试. 在一个典型的H型电解池中,使用质子交换膜(Nafion 115)隔绝阴阳两极;以铂网为阳极对电极,3 mol/L KCl 溶液的Ag/AgCl 电极为参比电极,上述负载催化剂的碳纸为工作电极,采用0.5 mol/L KHCO3的水溶液为电解液. 每次进行电催化CO2还原前,鼓入CO2气体30 min饱和,并在反应过程中保持10 mL/min 的鼓泡速率. 作为对比,不通入CO2进行测试,采用同样方法鼓入Ar 气. 电极电势通过E(vs. RHE)=E(vs.Ag/AgCl)+0.197 V+0.0592 V×pH进行计算. 所得产物通过GC和1H NMR进行检测. 产物的法拉弟效率(FE)采用下式计算:

式中:n(mol)为对应产物的摩尔数;α为对应产物的转移电子数(如CO,n=2);F为法拉第常数(96485 C/mol);Q(C)是通过工作电极的总电荷量.

电化学活性面积(ECSA)通过双电层电容(Cdl)法[16]进行测定,ECSA与Cdl值成正比.Cdl在H型电解池中,通过测量与双层充电相关的电容电流来确定,该电容电流与相同条件下的循环伏安(CV)扫描速率相关,CV范围为0.43~0.53 V(vs. RHE). 通过绘制0.48 V 时的阴阳极电流密度差(Δj)=ja-jc(其中,ja和jc分别是阳极和阴极电流密度)与扫描速率之间的关系估算Cdl(μF). 扫描速率为10,20,40,60和100 mV/s. 工作电极的ECSA按下式计算:

式中:S(cm2)为工作电极的实际表面积;Rf为工作电极的粗糙度系数. 值得注意的是,S通常等于工作电极的几何面积(本文中S=1 cm2),Rf通过关系Rf=Cdl/CCu(其中,CCu=29 μF,代表纯铜片的双电层电容)来归一化计算.

2 结果与讨论

2.1 催化剂的表征

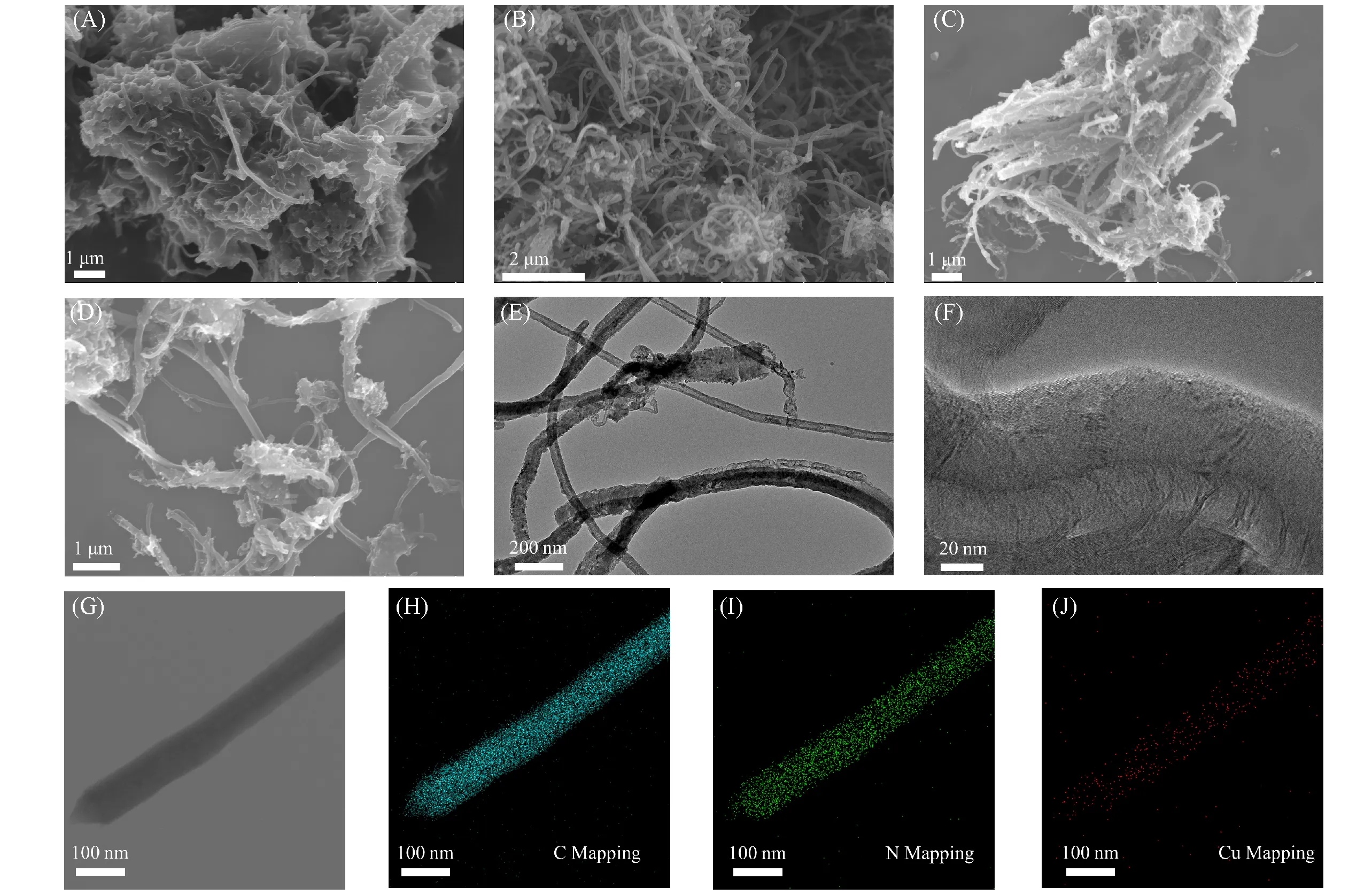

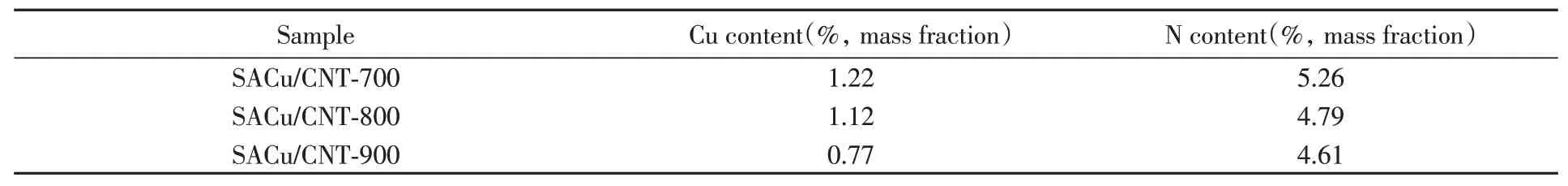

通过SEM和TEM分别观察了单原子前驱体与其热处理后获得的SACu/CNT-700,SACu/CNT-800和SACu/CNT-900的形貌. 由图1(A)~(D)的SEM照片可以看出,单原子前驱体呈现无规则结构,碳纳米管几乎被完全包埋在由2-甲基咪唑与Cu离子结合形成的类沸石咪唑酯骨架结构(ZIFs)中[17]. 高温煅烧导致无定形ZIFs部分分解,SACu/CNT-700,SACu/CNT-800和SACu/CNT-900呈现以碳纳米管为主体的形貌特征. 材料在煅烧处理过程中,ZIFs结构转化为含有Cu物种的氮掺杂碳. 对比不同温度下所得催化剂的形貌,可见材料的整体形貌没有大的差别,仅仅是材料中无定形氮掺杂碳层的含量略有不同,这一点从测定的催化剂N含量(表1)的差异中得到印证. 由此,采用所制催化剂对CO2电催化反应进行研究时,可以排除形貌对催化剂性能的影响. 图1(E)~(G)的TEM照片显示了SACu/CNT-700碳管表面的微观结构,未发现任何纳米颗粒. 由X射线能谱(EDS)结果可知,C,N,Cu元素均匀分布在材料中[图1(H)~(J)]. 不同催化剂中的Cu元素含量(表1)随着催化剂热解温度的提升而降低,这可能是因为在更高的温度下,Cu物种更易团聚成颗粒,在酸洗过程中被去除所致.

进一步对催化剂的局域结构进行了分析. 采用XAS,以铜箔(Cu foil)和酞氰铜(CuPc)作为对比样品,对所得催化剂的Cu原子局域配位环境进行了研究. 由Cu K边X射线吸收近边结构(XANES)光谱可见,SACu/CNT-x的吸收边位置远离Cu foil,而接近于CuPc[图2(A)],说明SACu/CNT-x中Cu的价态接近+2价,这与XPS 的测试结果[图2(D)]一致. 傅里叶变换(FT)扩展X射线吸收精细结构(EXAFS)光谱显示,SACu/CNT-x催化剂中的Cu 元素均以单原子形式存在,没有明显的金属Cu—Cu 峰[图2(B)]. 对于SACu/CNT-800 和SACu/CNT-900,第一壳层的主峰在0.150 nm,对应着Cu—N 配位,而同样是Cu—N 配位的SACu/CNT-700 的主峰在0.168 nm,这意味着SACu/CNT-700 中的Cu—N 键更长,这可能是由不同的N物种与Cu原子配位引起的[18~21].

Fig.1 SEM(A—D) and HRTEM(E—G) images of the precursor(A), SACu/CNT⁃700(B, E—G),SACu/CNT⁃800(C) and SACu/CNT⁃900(D) and EDS elemental mapping images of C(H),N(I)and Cu(J)for SACu/CNT⁃700

Table 1 Elemental content analysis of three catalysts

为了验证这一观点,对SACu/CNT-x样品进行N1s和Cu2p的XPS分析[图2(C)~(F)]. N1sXPS谱图区分出3 个典型的N 物种,出现在结合能为398.2,400.3 和401.2 eV 处[图2(C)],分别对应吡啶型N、吡咯型N和石墨型N物种. 这表明在催化剂制备过程中,随着前驱体热解温度的升高,材料中的N物种分布发生了明显变化. 图2(D)给出了吡咯N的含量,以及吡咯N与吡啶N含量的比值随温度的变化关系. 可见,热解温度越高,所得催化剂中吡咯N的含量就越低,这表明在高温下吡咯氮更易流失或转化为吡啶N或石墨N. 对于与金属Cu中心配位的N元素,石墨N因其较弱的配位能力,可排除与Cu配位的可能性. 在SACu/CNT-700 中,吡咯N 的含量远高于吡啶N,预示着Cu 单原子主要与吡咯N 配位. 众所周知,吡咯N的电子云密度比吡啶N的略低,因此,其与Cu原子配位所形成的Cu—N键要略长一些,这与在EXAFS测试中得到的Cu—N键长的实验数据一致.

Fig.2 Structural characterizations

Cu2pXPS 谱图[图2(E)和(F)]显示的Cu2p3/2对应于+2 价铜. 对于SACu/CNT-700 和SACu/CNT-900,拟合后的Cu2pXPS结果表明,SACu/CNT-700的Cu2p3/2峰向低结合能移动了0.3 eV,而SACu/CNT-800和SACu/CNT-900的Cu2p3/2峰相差小于0.1 eV. 同时值得注意的是,拟合的Cu2p3/2XPS谱图中分别只有一个峰,这意味着样品中不存在Cu 的混合氧化态,即SACu/CNT-700 和SACu/CNT-900 样品中的Cu 配位环境是单一的. 以上结果表明,在所制备的SACu/CNT-x样品中存在两种Cu单原子配位环境,分别是吡咯N配位Cu单原子的SACu/CNT-700和吡啶N配位Cu单原子的SACu/CNT-800和SACu/CNT-900,即在本工作中制备了不同N配位环境的Cu单原子催化剂. 尽管各催化剂中Cu含量略有差别,但考虑到催化剂中金属含量对其电催化性能的影响主要体现在电流密度,而对产物选择性的影响不大[22]. 而不同化学结构的氮元素配位,会显著影响铜单原子位点的电子密度[19],从而影响吸附和稳定CO2还原中间体的能力. 因此,所制备的Cu单原子催化材料性能的差异主要源于Cu单原子配位环境的不同.

2.2 电催化CO2还原性能

以0.5 mol/L KHCO3作为电解液,电催化CO2还原实验在H型电解池中进行. 首先,通过对比氩气和CO2气氛下,0~−0.80 V(vs.RHE)范围内的线性扫描伏安(LSV)曲线,以检测SACu/CNT-x的电催化活性. 结果显示,在CO2气氛下,采用所制备的样品为催化剂,电催化CO2还原的电流密度(j)明显增大,表明所制备样品具有催化活性[图3(A)].

对电催化还原CO2的产物进行了检测. 结果表明,对于所有测试的单原子Cu催化剂,CO均是唯一的碳产物,H2是唯一的副产物[图3(B)],这表明所合成的SACu/CNT-x催化剂与目前报道的单原子Cu 催化剂具有类似的催化性能[6,23]. 值得注意的是,SACu/CNT-700 产生的CO 的的法拉第效率(FECO)远高于SACu/CNT-800和SACu/CNT-900催化剂[图3(C)]. 尤其在−0.40~−0.70 V(vs.RHE)工作电位范围内,FECO随着电位的增加而迅速增加,在−0.70 V达到最高值(96.3%),抑制析氢的效果十分明显,同时电流密度达到43.5 mA/cm2. 相较于文献[24,25]中报道的电催化CO2制CO催化剂,SACu/CNT-700具有较好的催化性能. SACu/CNT-800 和SACu/CNT-900 的选择性较差,FECO低于60%,相同条件下的电流密度也远远低于SACu/CNT-700的. 这说明吡咯N配位的单原子铜催化剂,对于电催化CO2还原的活性强于吡啶N配位的单原子铜催化剂.

进一步分析所制备催化剂性能差异的原因可知,对于电催化CO2还原,质子参与的电催化CO2还原为CO 过程的第一步,为吸附CO2生成吸附态的*COOH;然后,转移一个e−和质子H+到*COOH. 通常这一步在Cu 表面发生所需的过电位较高[26]. 由于析氢反应的理论电极电势(0 Vvs.RHE)比CO2还原的电势低,因此析氢反应更容易发生,对于不同N配位的单原子铜催化剂,其金属活性中心对于*COOH的结合能不同,会影响催化活性的选择性,从实验结果来看,吡咯N配位单原子铜位点对CO的选择性更高,这可能是由于其稳定*COOH的能力更强导致的.

进一步考察了SACu/CNT-700和SACu/CNT-900的本征析氢活性,以此说明由吡咯N和吡啶N配位的单原子铜催化剂对析氢反应的催化活性. 通常,催化剂的电化学活性由催化位点的本征催化活性提供,而大的电化学活性面积为电催化反应提供了丰富的催化反应位点,有利于提高电流密度. 为了区分,首先通过测定双电层电容[图3(D)],计算出SACu/CNT-700和SACu/CNT-900的电化学活性面积分别为913.6和599.9 cm2. 然后,将Ar气条件下测得的SACu/CNT-700和SACu/CNT-900的LSV曲线进行归一化,从而获得催化剂对析氢反应的本征催化活性. 对比显示,SACu/CNT-700 的析氢能力远低于SACu/CNT-900[图3(E)],达到10 μA/cm2的矫正电流密度(jECSA)时的过电势,要比SACu/CNT-900 高80 mV,这说明吡咯N配位的单原子铜对于析氢反应的活性较弱,更有助于电催化CO2的还原反应.

此外,测试了SACu/CNT-700在−0.70 V(vs.RHE)的使用稳定性,结果如图3(F)所示,在4 h的测试中,电流密度和法拉第效率基本保持不变(波动的电流是由电极片表面生成的CO气体产生的扰动所致),这表明催化剂具有较好的使用稳定性.

3 结 论

通过温度控制的浸渍-热解两步法合成了一系列N配位的Cu单原子催化剂SACu/CNT-x,包括吡咯N配位的Cu单原子催化剂SACu/CNT-700,以及吡啶N配位的Cu单原子催化剂SACu/CNT-800和SACu/CNT-900. 研究表明,所制备催化剂Cu 原子的配位环境显著影响反应的选择性;吡咯N 配位的SACu/CNT-700具有较高的催化活性,在−0.70 V(vs.RHE)时,产物CO法拉第效率可达96.3%,电流密度达到43.5 mA/cm2. 吡咯N配位的铜单原子催化剂能够有效抑制析氢反应,从而获得高的CO选择性.