U型零件成形模具结构设计及应用

李 益 董志远 王 永

U型零件成形模具结构设计及应用

李益1董志远1王永2

(1.柳州市金元机械制造有限公司,广西 柳州 545007;2.四川建安工业有限责任公司,四川 雅安 625100)

随着汽车行业的发展,冲压模具技术也快速发展,传统的模具制造工艺已经难以满足新时代发展需求,客户的产品日益创新,结构多种多样,对不同的结构零部件有着不同的模具设计要求,没有结构创新就没有模具设计的进步,针对特殊零部件结构,在模具设计时,创新地加入了旋转轴的构思理念,并运用到实际制造中。文章利用AutoForm软件对设计模具进行结构成型分析,避免了工艺路线错误,成型失败造成的不良后果,模具旋转轴的实践运用不仅增加了模具寿命,节省了后期易损件的加工成本,还能保证零件成型稳定性和外观及尺寸要求。

U型;模具;AutoForm-CAE分析

引言

当前,随着汽车及工业技术的迅速发展,模具设计制造日益受到人们的广泛关注,将高新技术应用于模具设计与制造已成为快速制造优质模具的有力保证。而现代制造技术生产过程中,先进的加工工艺、高效的生产设备、优质的模具是必不可少的三项重要因素。高效的全自动设备也只有装上能自动化生产的高效的多工位及多功能级进模模具才有可能发挥其作用,产品的生产和更新都是以模具的制造和更新为前提的。由于制件品种和产量需求很大,对模具也提出了越来越高的要求。因此促进模具的不断向前发展,近年来,模具增长十分迅速,高效率、自动化、大型、微型、精密、高寿命的模具在整个模具产量中所占的比重越来越大。模具在生产中的作用越来越重要,其地位也在不断上升。尤其是最近几年,冲压模具工业的发展很快,在国民经济中的影响地位日趋明显,而传统的模具制造工艺已经难以满足新时代发展需求,特别是CAD/CAM技术在模具工业中的应用,使模具工业进入高新技术产业化的重要领域。新技术向模具工业的渗透,改变了传统的模具设计与制造理念。此这篇文章将带有旋转轴功能的模具分析深U型零件成形工艺。文章结合某汽车底盘某零件的模具制造、工艺分析、模具设计和制造角度来看,模具分为以下方面。

1 零部件工艺分析

首先分析零件结构外观,零件有较多的加强筋,型面不容易实现,零件两侧面均有安装孔,用于装配焊接。为了保证两零件在焊接时能够吻合以及焊接稳定性的提高,主机厂产品工程师均在两个零件的底面开了工艺孔,用于焊接装配定位。此安装孔会影响到零件装配精度,孔的位置度可影响其装配质量,孔位的尺寸链偏离会造成零件成型尺寸偏差,因此零件安装定位孔不能有较大的变形和错位。所以底面的安装定位孔需在零件成形后冲载,这样能方便后续焊接时调节。

经过以上分析,可拟定出两种工艺方案:A方案为落料→成形→测冲孔→冲孔→检验;B方案为落料冲孔→成形→冲孔→检验。A方案的落料我们采取人工落料方式,由于两个零件不一样所以设计两套落料模具,成型工序两个零件可以设计在一套模具上成型。侧冲孔工序因为斜楔机构的存在,在结合公司设备实际情况需设计成两套,冲孔可以设计一套。

A方案需开发模具总数量六套,经计算材料利用率80.3%;B方案的落料冲孔采取机器自动落料方式,且设计成(一落二)形式。因为把零件的测面孔放在落料工序一并冲载而出。因此可以看出B方案比A方案减少了三套模具,即B方案需开发模具总共3套,经分析计算B方案材料利用率84%,相比A方案材料利用率提高了3.7%。A方案对于零件质量来说,该方案优于B方案,但是该方案多出一道测冲孔工序,而且落料方式采取比较传统的人工操作模式。对于高量产零件来说,劳动强度相对大,工作效率相对低。模具投入成本增加,且工序过多,后续零件制造的成本也相应增加。B方案相对于A方案工序少一道序,模具开发成本也相对减少,而且落料冲孔采取自动落料方式,零件制造成本显著降低了不少。A方案唯一缺点是需在成型前需确定零件侧面孔在落料工序时的位置,但考虑到侧面孔是用于焊接,只要相对位置不超出公差范围即可,加上设计前利用AutoForm逆向反算修边线功能的分析辅助,可以精准计算出该孔的位置。基于以上工艺方案的优缺点相比,综合考虑确定工艺路线可采用B方案(如图1所示)。

图1 工艺流程布置示意图

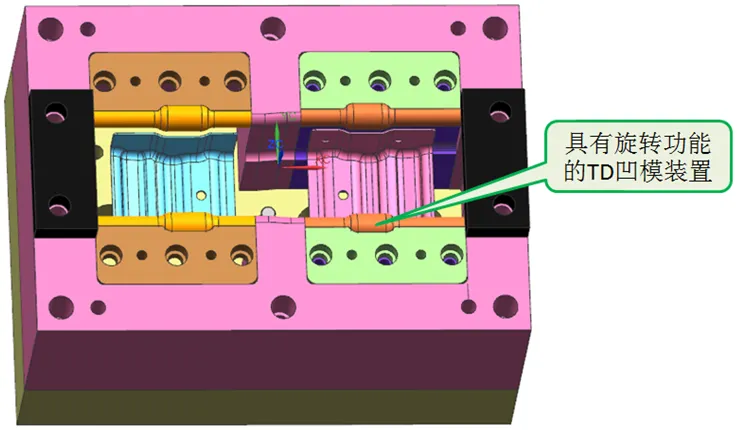

由于该深U型零件的加强筋较多,成型工序就成了工序中最重要的一环,需用Autoform软件对成型过程进行模拟分析在钣金成型运动中是否有拉裂、起皱等缺陷情况。在分析之前需将模具成型的大致结构确定,如图2所示(模具凹模结构图)。根据零件的特性,由于加强筋的存在会对模具造成大量的摩擦和零部件拉裂可能,为了避免或减少成型过程中的摩擦和模具的寿命问题,在设计中特意在模具凹模模腔内加入了可旋转的转动轴机构,转动轴还需经过选用优良的模具钢,经过真空热处理后,再对转动轴进行抛光,在进行TD表面处理来增加转动轴的表面硬度和光滑度。对成型过程中板材与模腔摩擦力会大大的减少,顺畅度有着很大的提升。

图2 模具凹模结构图

用AutoForm软件分析成形结果后,我们可以利用FLD分布图直观显示出可能发生各个成型情况分布的区域,如安全区域、开裂区域、起皱区域。如图3为此次仿真的FLD分布图。从该图可以看出,板材在带有U型旋转轴的凹模模具内腔内成型,成型零件不会产生拉裂情况,仅有一些微小起皱,由于零部件设计使用板料比较厚,用肉眼无法看出存在微小起皱,因此不影响零件质量和零件美观度。同时零件的侧面安装孔在仿真中也没有出现严重变形。

图3 成型分析图

经过AutoForm软件的分析,有效地避免了后续工序的制定和工艺流程错误,大大地节省了模具开发周期和不必要的试制模具、调试工作。使用AutoForm软件分析后,最大的好处是,它能提供从产品的概念设计直至最后的模具设计的一个完整的解决方案。

2 模具结构设计

基于该深U型零部件在某主机厂需求量较大,且一台汽车需使用4件,左右各使用2件。一年将近有36万台用量,如此大的需求量,生产制造次数对模具的负荷程度要求很高。因此需对模具结构有创新的思维设计理念。如果按传统模具结构(如图4所示)来设计,凹模⑤的圆角处磨损较快,由于凹模表面与材料表面存在相对磨擦,而材料相对于与凹模来说是比较软的,因此模具长时间使用后必然会使工件表面留下划痕,且随着模具的长使用时间工件的划痕会越来越严重。划痕产生的铁粉附着在凹模表面上,甚至掉落在浮料芯与凹模之间的间隙中。轻微时零件会有划痕,严重时会造成模具的损坏。由于料片材料铁粉附着在凹模,会造成凹模磨损速度加快,模具工作性能也相对下降,如果不及时维修或更换模具磨损件,就会产生成形零部件的质量问题。而且零件质量也会随着模具的使用的频次逐渐下降,影响装配质量。因此模具维修频率相当高,即使模具正常维修,零件质量也大不如初。因为维修时大部分方法是抛光凹模来解决问题,因此随着维修次数的增多,凸凹模之间的间隙也会加大,导致成形品质下降。为保质保量,需优化改进当前传统的模具结构。设计出合理的模具,以提高成形的质量。

1.凸模垫板 2.弹簧 3. 凸模 4.定位板 5.凹模 6.零件 7.顶料针 8.浮料芯 9.到底垫块

经分析对比,两个深U型零件的型面不完全一样,非对称件,但两个零件也存在装配关系,即两个零件装配起来形成一定形状的(盒子)后再用二氧化碳气体保护焊焊接。综合考虑可设计成一模两腔的结构。这样即可以减少模具成本,又减少了因加工造成的误差,模具整体框架结构的强度也提升不少。两零件侧面都有凹凸型面,因此在设计转动轴时每一节段的直径都是不一样的,但是考虑到转动轴能够旋转必须设计成所有节段都同轴。所以转动轴压料板与凹模镶块装配后两者之间必须形成一个与转动轴同心的一个圆来保证转动轴转动自如。因此凹模镶块需在放置转动轴轴芯二分之一处铣切一个直角面(即两个基准面)用以装配转动轴压料板。而转动轴压料板铣切一半圆的凹槽用以压住转动轴,防止转动轴转动时发生位移甚至掉出来。转动轴压料板与凹模镶块装配后形成的圆形,直径应大于转动轴。其间隙应取0.3 mm±0.05的间隙配合,这样才能更好保证转动轴能够旋转。两个零件合用一个模腔,所以把凹模分成4块镶块,转动轴也拆分成4根。这样设计也可以避免因热处理变形等问题出现,后期更换也方便快捷,还可以减少成本。

考虑到U形零件成形时其张开力大而导致凹模镶块裂开的风险,因此需增加设计一块凹模箍板。该模具的浮料芯上有型面,浮料芯需要设计有导向,以保证零件因浮料芯晃动不定而影响其质量。用于做浮料芯的导向面可设计在凹模箍板的两端处线切割出10 mm宽、60 mm长的导向槽。经过分析此次模具的浮料芯用4个极强载荷型氮气弹簧(RGP500-63-P150)作为动力源,1个氮气弹簧最大载荷为0.776吨,总最大载荷为4×0.776即约为3.1吨。相对于小型钢板模具来说该载荷比较大,所以浮料芯有弹出模具凹模镶块的风险,所以在凹模箍板两端的导向槽上表面安装两块浮料芯安全挡板,以防止浮料芯弹出而发生安全事故。同时为了能让浮料芯在弹起的过程中更好的接触浮料芯安全挡板,在浮料芯两端处设计出13 mm宽、60 mm长、深度10 mm的阶梯。这样就有效避免浮料芯弹起的时候与浮料芯安全挡板为点接触。该模具直接工作面主要有传动轴表面、凸模表面、凹模镶块侧表面及浮料芯上表面。其中转动轴的直径比较小又细长,在模具工作中断裂风险性极高。而模具的性能必须满足以下方面:高的强度(包括高温强度、抗冷热疲劳性能),高的硬度(耐磨性能)和高的韧性,并且还要求有良好的机械加工性,等等。其次转动轴、转动轴压料板、凹模镶块,浮料芯加工精度要求略高,所以这几个主要部件需进行真空热处理。转动轴除了真空热处理外增加TD处理。模具简图如图5所示。

1.凸模垫板 2.弹簧 3.定位板4.转动轴压料板 5.传动轴 6.工序件 7.凸模 8.凹模镶块 9.顶料针 10.浮料芯 11.凹模镶块箍板12.到底垫块

3 模具工作过程

模具主要由凸模、凹模镶块、TD转动轴、转动轴压板、顶料针、浮料芯,到底垫块等组成。当模具冲载闭合前,浮料芯⑩上浮到与凹模镶块⑧平齐(动力源为氮气弹簧),落料工序件⑥(此时是平料,无任何成形)放入定位块③后,模具冲载时先由凸模⑦往下运动压住板料(动力源为冲载设备),当落料工序件⑥与转动轴⑤接触后,转动轴⑤由于跟转动轴压料板④之间存在间隙的原因开始转动。此时由于浮料芯⑩在氮气弹簧的作用下与凹模面齐平,落料工序件⑥不会发生错位、移位等,进而落料工序件⑥先成形浮料芯⑩上表面的型面。凸模⑦继续往下运动,落料工序件⑥由于凸模⑦与凹模镶块⑧之间的挤压,落料工序件⑥的侧面开始成形出型面。凸模⑦继续往下运动一直到浮料芯⑩的底部表面与到底垫块⑫的上表面完全接触。此时,落料工序件⑥的所有型面已完全压制成型,然后冲载设备回位,落料工序件⑥(此时已完全成形)由于回弹等因素粘附在凸模⑦上,当冲裁设备回位到一定的行程时,顶料针⑨在弹簧②的作用力下推出该道序的工序件⑥。此时一个工作循环完全结束。依次顺序进行生产。

4 结束语

本文重点介绍了深U型汽车底盘件的工艺步骤在成型工艺中的模具结构,此模具结构设计具有独特创新,结合使用AutoForm软件分析,设计出最优的工艺、模具设计方案。模具结构设计了转动轴,使深U型钣金件与转动轴的绝对滑动,大大减少深U型钣金件与模具之间的摩擦力,使模具冲载成型时工作稳定,同时也提高的模具使用寿命,维修频率也大幅降低,有效解决钣金U型成形表面划伤的质量问题。模具经过大批量生产验证,零件外观良好,未有明显的刮伤现象,同时反映出模具有良好的稳定性。经过实践证明,该方案模具设计对零件质量稳定,尺寸精度符合图纸要求。

[1] 周均,王勇. 基于Autoform软件的冲压成形工艺参数优化[J]. 兵器材料科学与工程,2017,40(1): 73-76.

[2] 徐鑫,刘仁东,林利,等. 基于Autoform软件的汽车行李箱板冲压成形模拟[J]. 鞍钢技术,2013(2): 29-33.

[3] 贾庚凤. 基于AutoForm的后地板上横梁连接板工艺优化设计[J]. 装备制造技术,2019(5): 213-217.

Structure Design and Application of Forming Die for U-shaped Parts

With the development of the automobile industry, the stamping die technology has also developed rapidly. The traditional die manufacturing process has been difficult to meet the development needs of the new era. Customers' products are increasingly innovative and have a variety of structures. They have different die design requirements for different structural parts. Without structural innovation, there will be no progress in die design. For the structure of special parts, the concept of rotating shaft is innovatively added to the die design, And applied to practical manufacturing. In this paper, AutoForm software is used to analyze the structural forming of the designed mold, which avoids the adverse consequences caused by the wrong process route and forming failure. The practical application of the mold rotating shaft not only increases the service life of the mold and saves the processing cost of vulnerable parts in the later stage, but also ensures the forming stability, appearance and size requirements of parts.

U-shaped; mould; AutoForm-CAE analysis

U463

A

1008-1151(2022)06-0072-03

2022-03-14

李益,男,广西柳州人,柳州市金元机械制造有限公司技术中心技术员,研究方向为汽车零部件模具设计、工艺开发、项目管理。

董志远,男,广西柳州人,柳州市金元机械制造有限公司技术中心主任助理,研究方向为汽车零部件设计开发与制造、项目管理、组织创新。