混合式直流断路器快速机械开关特性研究及应用

刘亚萍,陈军平,方春恩,刘梦琦

(1.国网经济技术研究院有限公司,北京市102209;2.成都旭光电子股份有限公司,成都市 610500;3.西安西电电力系统有限公司,西安市 710065)

0 引 言

国家“十四五”发展规划确定了大力发展“绿色、低碳”新能源的指导方针。大型风电、新型光伏发电行业迅猛发展壮大,并网消纳此类新能源迫切需要开发研究柔性直流输电新技术及新设备。本文依托张北柔性直流电网试验示范工程,研究开发了±500 kV混合式直流断路器的核心设备——高压大电流快速机械开关。张北柔性直流电网试验示范工程是世界首个直流电网重大科技示范工程,也是实现清洁能源大规模并网、践行绿色冬奥理念的标志性工程,已于2020年6月投运[1]。张北柔性直流输电工程(以下简称“张北工程”)额定电压为±500 kV,总换流容量为900万kW,建设张北、康保、丰宁和北京4座换流站,其中张北、康保换流站作为送端与大规模清洁能源直接相连,丰宁站作为调节端接入电网并连接抽水蓄能电站,北京站作为受端接入首都负荷中心[2-4]。张北工程4个换流站均采用多电平半桥子模块结构和架空线路设计,当输电线路发生短路接地故障时,半桥子模块的桥接二极管无法阻断短路电流故障,所以必须采用高压直流断路器来对故障电流进行切除[5]。张北工程在每个换流站的直流侧均装设±500 kV高压直流断路器,从而避免单极接地故障导致全站停运等严重后果[6]。

目前,根据拓扑原理的不同可以将高压直流断路器分为机械式直流断路器、固态式直流断路器以及混合式直流断路器3种[7-20]。机械式直流断路器是利用传统交流机械开关,通过人工电流过零点来熄灭电弧,完成直流开断,开断时间较长;固态式直流断路器是利用电力电子开关器件串并联来实现大电流的开断,导致导通损耗大。因此这2种直流断路器应用均受到限制。混合式高压直流断路器综合了以上两种直流断路器的优点,具备了通态损耗低、故障切除快和无需大容量冷却设备等优点已逐渐成为柔性直流输电的首选。

本文结合配套应用于张北柔性直流电网试验示范工程的额定直流电压500 kV、额定电流3 000 A的混合式高压直流断路器,系统研究高电压大电流快速机械开关的技术性能,制定快速开关的总体及各支路设计方案。

1 快速机械开关的性能要求

柔性直流输电系统正常运行时,电流流过快速机械开关和辅助电流转移开关,转移支路的电力电子开关处于关断状态。当柔性直流系统突发短路故障时,短路电流急速暴涨至数十千安,造成设备严重损毁,甚至引发火灾。直流断路器必须在2 ms内快速分断故障电流。快速分断过程包含以下步骤:首先转移支路电力电子开关导通,关断主支路辅助电流转移开关,故障电流全部快速转移到转移支路,辅助电流转移开关承受转移支路的导通电压(一般小于1 kV)。当流过主支路的快速机械开关的电流为0时,触发机械开关快速分闸,当分闸到耐受系统暂态开断电压的绝缘开距时,转移支路的电力电子开关关断,线路系统的能量通过耗能支路的氧化锌避雷器吸收,电流快速下降,从而切除故障[15]。混合式直流断路器快速分断全过程及其电气特性如图1所示。

根据上述短路电流快速分断过程分析可知,柔性直流系统对混合式直流断路器快速机械开关提出了极高的电气机械性能要求:

1)快速性要求:直流断路器要求快速机械开关在2 ms内运动到耐受暂态开断电压的绝缘距离,对开关动作速度和抗冲击能力提出了极高要求;为此,必须针对开关主断口、斥力机构等组件特点采取特定的设计方案和提出针对性的防冲击措施。

2)动态耐压性能要求:短路开断过程中暂态开断电压可达系统电压的1.6倍,对于张北工程,为800 kV,该电压持续时间可达数十毫秒。由于快速机械开关与耗能支路并联,必须耐受上述严酷的冲击电压应力。不仅如此,与常规静态耐压不同,快速机械开关在承受此冲击电压时刚达到有效开距,且断口的触头仍然处于运动过程中。因此,该冲击电压考验开关的动态耐压性能,对断口的动态绝缘提出了较高的设计要求。

3)长期通流可靠性要求:张北工程直流断路器要求额定直流电流为3 000 A,最大连续直流电流为3 300 A,因此对长期通流可靠性提出了较高要求。

2 快速机械开关原理及结构

2.1 总体方案

混合式直流断路器开断后,快速机械开关端间不仅需要耐受系统直流工作电压,而且还需耐受额定雷电冲击和操作冲击电压。因此,快速机械开关耐压越高,则要求开关动静触头的开距越大,对于500 kV机械开关,触头开距可达上百毫米。另一方面,快速机械开关的对地绝缘通常通过真空灭弧室与操动机构之间的绝缘拉杆实现,电压等级越高,绝缘拉杆越长,从而导致开关运动部分质量越大。因此,过大的触头开距和运动部分质量都会显著增加快速机械开关的分闸时间,从而严重影响混合式直流断路器的开断性能。为了解决快速机械开关的开距和运动质量对快速性的影响,快速机械开关采用如图2所示的多断口真空开关串联均压和开关高电位放置方案。

图2 多断口串联快速机械开关Fig.2 Fast mechanical switch with multiple breaks

2.2 快速机械开关模块

快速机械开关设计方案如图3所示,其主要部件包括:真空灭弧室、双稳弹簧保持机构、电磁斥力机构、驱动杆和缓冲装置等。为减小传动过程带来的影响,快速机械开关模块采用直动式机构。真空灭弧室的作用是长期导电通流和承受故障切除过程中耐受暂态开断电压;双稳弹簧保持装置的作用是将真空灭弧室的动触头保持在合分闸极限位置,并提供保持力;驱动杆的作用是实现真空灭弧室动触头与操动机构连接;电磁斥力机构主要提供快速机械开关高速合分闸所需的动能;阻容均压装置主要实现串联多断口之间的静态和动态均压。

图3 快速机械开关设计方案Fig.3 Design scheme of fast mechanical switch module

3 快速机械开关设计

3.1 斥力机构设计

直流系统短路故障发展迅速,要求混合式直流断路器必须在3~5 ms内切断短路故障电流,机械开关应在2 ms内快速分闸至耐受故障切除过程中暂态分断电压的绝缘距离。这就要求机械开关必须采用传递效率高的快速操动机构,而电磁斥力机构就能满足此要求。

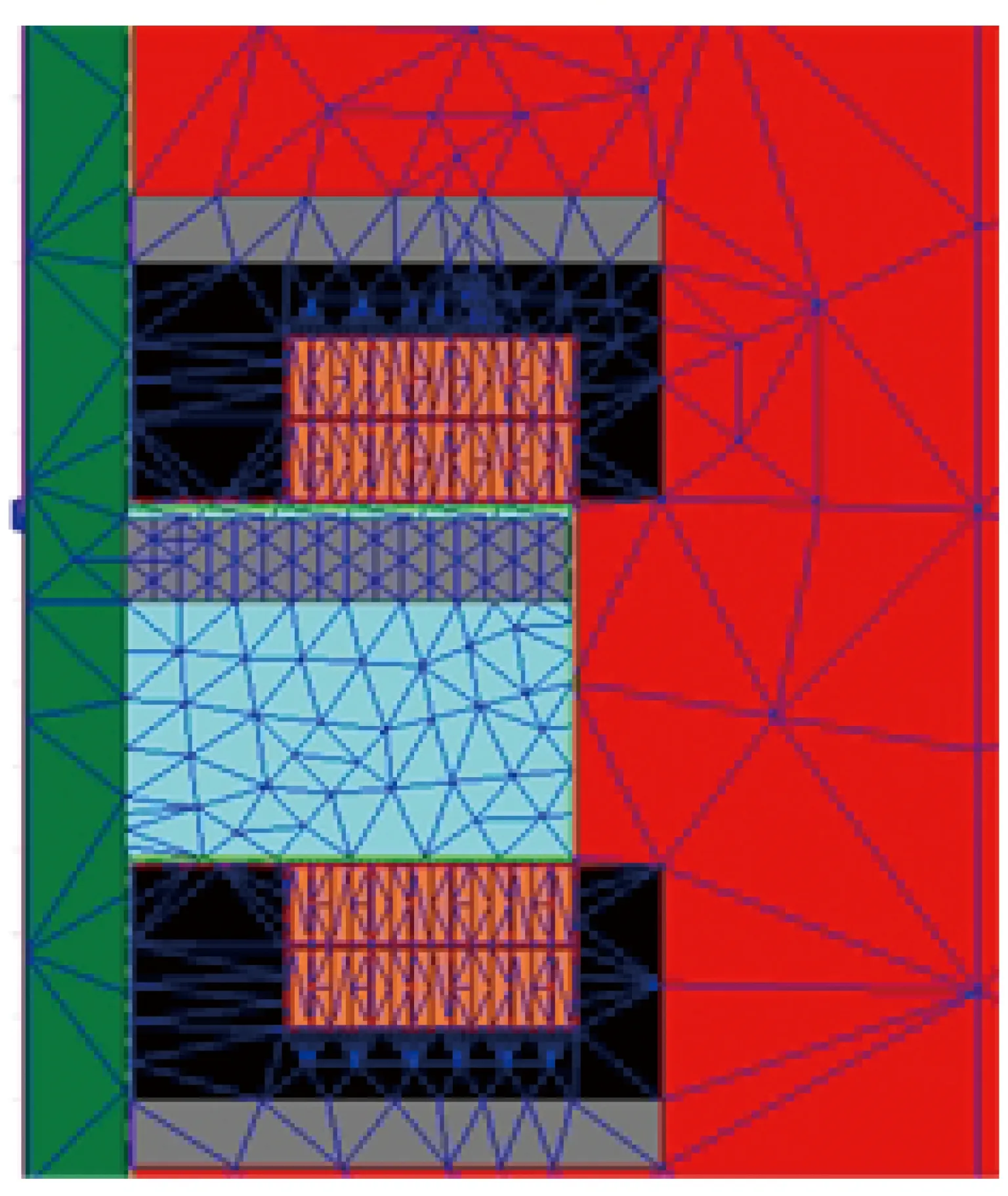

快速机械开关模块采用的电磁斥力机构的结构如图4所示。

图4 电磁斥力机构Fig.4 Electromagnetic repulsion actuator

电磁斥力机构分闸过程工作原理:当晶闸管S导通后,储能电容器C向分闸线圈放电产生脉冲电流icoil,该电流在线圈周围产生交变磁场,金属盘由于磁场的作用感应出反向的涡流ieddy,感应涡流产生的磁场与分闸线圈产生的磁场产生巨大的电磁斥力F,从而推动金属盘运动,进而带动传动杆以及真空灭弧室的动触头高速运动,实现快速分闸操作。合闸过程原理类似。为保护驱动回路电容器,在储能电容器两端并联续流二极管D,可以防止电流对储能电容反向充电,同时续流二极管起导通和续流作用,有效延长分闸线圈电流作用时间,保证电磁斥力机构中后期仍有充足的出力,进而提高操动机构放电功率的利用效率,更有利于分闸。

根据斥力机构工作原理,金属盘受到的电磁斥力为[12-14]:

(1)

式中:i0为励磁线圈电流;i1为金属盘中的感应涡流;M为线圈与金属盘之间的互感;x为运动位移。

快速机械开关的机械运动方程为:

(2)

式中:Ff为斥力机构受到的反力(包括运动时的摩擦力和真空灭弧室自闭力、弹簧反力);m为运动部分质量;v为触头运动速度;a为开关触头运动加速度;s为开关触头运动位移。

电磁斥力机构采用双稳弹簧保持装置,双稳态弹簧具有良好的机械稳定性,通过对弹簧刚度、预压缩量和连杆尺寸进行选取,可对操动机构保持力的大小进行调整,进而获得快速机械开关分合闸位置的有效保持力。当电磁斥力机构分闸时,双稳弹簧越过中点之前对分闸起阻碍作用;当双稳弹簧越过中点之后对分闸操作提供动力,合闸过程原理类似。电磁斥力机构采用的双稳态弹簧保持装置结构及工作原理如图5所示。

图5 双稳弹簧保持装置Fig.5 Bi-stable spring hold mechanism

双稳弹簧保持装置在动作过程中,其作用力是非线性变化的,因此将其形变受力曲线近似为椭圆计算,根据能量守恒可得运动过程受力为:

(3)

式中:Fx为弹簧力在垂直方向的分量;Fe为连杆处于中间水平位置时的弹簧力;l为连杆长度;k为弹簧刚度;x′为触头运动位移;lac为a和c两点之间的距离,等于快速机械开关触头开距的1/2。

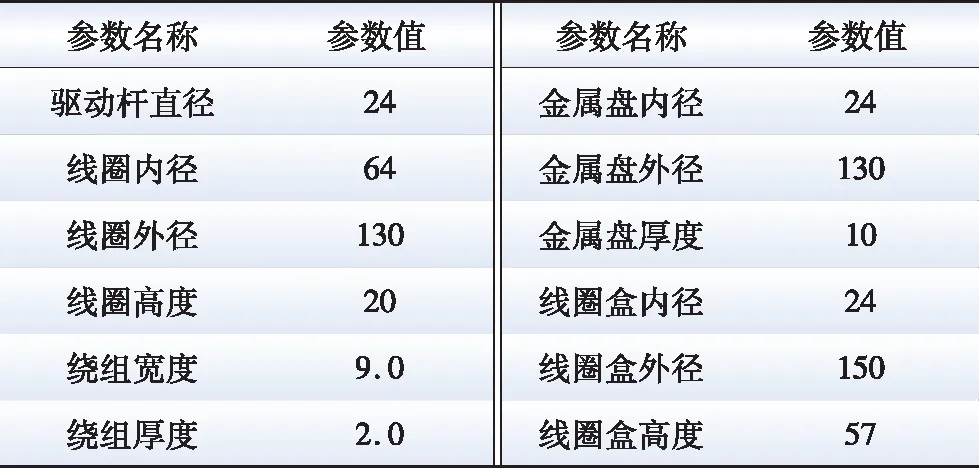

在Ansoft Maxwell电磁场仿真软件建立图6所示快速机械开关有限元模型,并对快速机械开关分闸动态特性进行仿真优化设计,最终得到机构参数如表1所示,分闸动态特性如图7所示。

图6 斥力机构有限元模型Fig.6 FEM model of the electromagnetic repulsive mechanism

表1 斥力机构参数Table 1 Parameters of electromagnetic repulsion mechanism mm

从图7仿真波形可知,经过优化设计后的快速机械开关在接到分闸命令后2 ms触头运动距离大于12 mm,满足耐受暂态开断电压要求,同时优化后线圈电流峰值小,产生的电磁力更大,提高了斥力机构能量转换效率。

图7 快速机械开关分闸仿真波形Fig.7 Opening waveforms of the fast mechanical switch

3.2 固封极柱设计

图8所示为快速机械开关的环氧固封极柱,采用环氧树脂自动压力凝胶成型工艺将真空灭弧室、上出线座和下出线座载流元件封装成一个整体,兼顾绝缘和机械支撑作用,减少快速机械开关模块的零部件和体积。固封极柱选用性能优异的环氧树脂,保证了产品的机械、电气和耐热老化等性能,具有真空密封性能好、绝缘性能可靠、耐高低温和高机械冲击性能等优点。

图8 环氧固封极柱Fig.8 Epoxy resin sealed pole

由于快速机械开关瞬时分闸速度可达10 m/s以上,是常规交流高压开关的8~10倍,因此对真空灭弧室动触头的材料、内部结构强度都提出较高要求,需强化设计提高真空灭弧室和环氧固封极柱的机械寿命及可靠性。环氧固封极柱主要从以下几个方面进行特殊设计:

1)针对快速机械开关的额定直流工作电流和长期连续最大工作电流导致真空灭弧室动导电杆与固封极柱引出线之间的损耗增加和温升问题,在固封极柱的上出线座和下出线座采用前后对称方式设计,并且固封极柱背面的上出线座和下出线座安装铜材质散热器,加强辐射和对流散热;同时增大固封极柱上出线座和下出线座与铜排之间的搭接面积。通过以上设计,保证快速机械开关模块的主回路电阻小于20 μΩ,温升小于45 K。

2)针对快速机械开关高速合分闸要求,真空灭弧室导电杆采用无氧铜,且导电杆内设计了40Cr钢芯,并对钢芯进行调质处理,增加其机械强度;另外,为了避免真空灭弧室的导电杆增加钢芯后对通流和温升影响,增大了真空灭弧室的动导电杆直径和有效面积。

3)针对快速机械开关的机械冲击,真空灭弧室的触头材料充分考虑其导电性和机械强度,触头材料采用真空电弧熔炼工艺。

4 性能试验及工程运行

4.1 性能试验

张北工程500 kV混合式直流断路器用快速机械开关采用9个断口串联均压实现,每个快速机械开关单元模块的主要参数如表2所示。

表2 快速机械开关模块技术参数Table 2 Parameters of fast mechanical switch module

针对混合式直流断路器对快速机械开关的快速性能要求,对开关模块的快速性进行测试,采用激光位移传感器检测开关触头运动位移,采用数字存储示波器和辅助传感器检测开关分闸绝缘到位时间,图9所示为快速机械开关模块的分闸性能测试波形。

图9 快速机械开关分闸性能测试Fig.9 Testing waves of fast mechanical switch’s opening

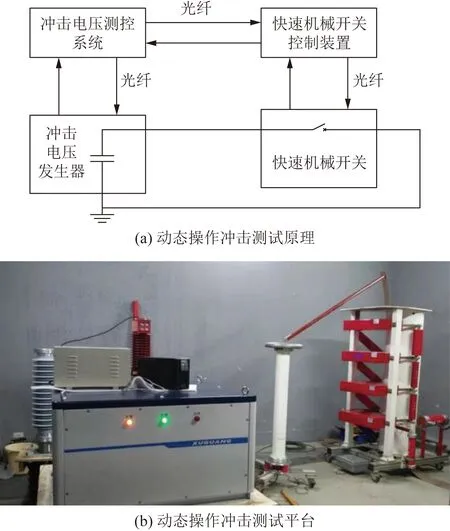

为了测试快速机械开关2 ms耐受动态操作电压的性能,设计了动态冲击电压测试平台,如图10所示。

图10 动态操作冲击电压测试Fig.10 Dynamic switching voltage

动态绝缘测试原理为:首先,控制设备将分闸命令发送到快速机械开关单元模块,以控制机械开关开始分闸;然后,控制装置在2 ms时向冲击电压发生器发送触发命令,并且冲击电压发生器在分闸运动期间向快速机械开关断开的2个端子施加±40 μs/4 000 μs的120 kV冲击电压;最后通过测试平台记录试验波形。快速机械开关模块动态操作冲击电压测试波形如图11所示。

图11 动态操作冲击电压测试波形Fig.11 Dynamic insulation test waveforms of fast mechanical switch module

4.2 工程运行

2020年6月,配套使用该型快速机械开关的混合式直流断路器实际应用于张北柔性直流电网试验示范工程,并顺利通过工程现场电气系统调试试验。同年8月正式投入运行,至今直流断路器快速机械开关平稳可靠运行,目前已完成2次年检,快速机械开关状态良好。

5 结 论

本文基于张北柔性直流电网试验示范工程,系统研究了500 kV混合式直流断路器的核心装备——高电压大电流快速机械开关机械及电气特性。通过对柔性直流输电系统突发短路故障时直流断路器承载电流特性的分析,提出了快速机械开关电气和机械性能要求:1)快速性要求;2)动态耐压性能要求;3)长期通流可靠性要求。研究了快速机械开关设计方案,重点对操动机构和固封极柱设计进行研究,其中电磁斥力机构采用双稳弹簧保持装置,具有良好的机械稳定性,通过对弹簧刚度、预压缩量和连杆尺寸进行选取,可对操动机构保持力的大小进行调整。由于快速机械开关瞬时分闸速度可达10 m/s以上,需强化设计提高真空灭弧室和环氧固封极柱的机械寿命及可靠性,从以下几个方面进行特殊设计:1)固封极柱上出线座和下出线座采用前后对称设计,极柱背面出线座安装铜质散热器,以此保证快速机械开关模块的主回路电阻小于20 μΩ,温升小于45 K;2)真空灭弧室导电杆采用无氧铜,且导电杆内设计了40Cr钢芯,并对钢芯进行调质处理,增加其机械强度,为避免真空灭弧室的导电杆增加钢芯后对通流和温升影响,增大了真空灭弧室的动导电杆直径和有效面积;3)真空灭弧室的触头材料充分考虑其导电性和机械强度,采用了真空电弧熔炼工艺。

对快速机械开关特性进行了仿真,并对电气及机械性能进行试验验证。采用激光位移传感器检测开关触头运动位移,数字存储示波器和辅助传感器检测开关分闸绝缘到位时间,对快速机械开关的快速性能进行了验证。通过动态冲击电压测试平台,验证了快速机械开关2 ms耐受动态操作电压的性能。

应用该型高电压大电流快速机械开关的混合式直流断路器广泛适用±500 kV柔性直流系统。