新能源汽车电机控制器盖板模态优化与振动噪声

张友国, 马天才, 卢昕夕

(1. 同济大学 汽车学院,上海 201804; 2. 爱驰汽车(上海)有限公司,上海 200082)

2020年11月2日,国务院办公厅印发《新能源汽车产业发展规划(2021年—2035年)》,提出以纯电动汽车、插电式混合动力汽车、燃料电池汽车为“三纵”,以动力电池与管理系统、驱动电机与电力电子、网联化与智能化技术为“三横”,发展新能源汽车。其中驱动电机技术的研究与发展,是新能源汽车要解决的共性关键技术。

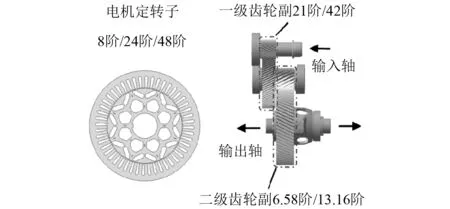

当前,电机、电机控制器(以下简称电控)、减速器通过两两连接而成的三合一电驱动总成(下文简称电驱动)成为新能源汽车主流的动力部件(如图1所示)。电驱动通过悬置支架固定到整车车身上,并通过底盘半轴将动力输出到车轮上,从而驱动汽车。由于驱动电机高转速带来的电机啸叫噪声,以及减速器噪声,成为新能源汽车噪声、振动与声振粗糙度(noise, vibration and harshness, NVH)性能研究新的重点。

图1 电驱动总成各部件及周边连接Fig.1 Connections of dive motor in vehicle

某项目三合一电驱动总成主要阶次噪声的产生主要有2个方面,一个是来自8极48槽永磁同步电机(permanent magnet synchronous motor,PMSM)的8阶、24阶和48阶电磁振动噪声,一个是来自减速器一级齿轮副21/42阶和二级齿轮副6.58/13.16阶的齿轮啮合振动噪声,如图2所示。这两种阶次噪声,通过如图1所示的电控与减速器及电机的连接点,激发电控壳体的振动。物体的振动产生声音。这些振动声源分别通过机械结构路径,以及空气路径,传递至乘员舱内,如图3所示。除了在结构传递路径上进行隔振等优化方法,减少空气传递的噪声通常是最有效的措施。可以通过减小物体表面的振动幅值和减小表面积,来减少振动表面引起的空气噪声。

图2 电驱动电机和减速器主要噪声阶次Fig.2 Main noise order of electric drive motor and reducer

在电驱动噪声产生的根源以及如何改善的问题上,国内外不少科研人员进行了研究。Holehouse等[1]对电机和减速器二合一的电机旋转振动噪声进行研究,提出一种NVH分析方法,并证明了仿真和测试结果具有良好的一致性。文献[2-4]提出对电动车永磁同步电机的电磁转矩波动及噪声进行预测的数学或仿真模型,并通过测量结果验证了有效性。陈勇等[5]研究了单电机结构振动特性及辐射噪声之间的关联性,从而指导电机结构优化。Son等[6]研究了在农用汽车减速器壳体上增加筋来提升局部刚度43.3%,在振动激励下,壳体的加速度幅值减少1.87 dB,从而降低了振动噪声。王峰等[7]提出对人字齿轮箱体结构拓扑,使振动减小12%,实现减振降噪。文献[8-9]研究了对减速器齿轮宏观参数和微观参数的优化,来降低齿轮的啮合噪声。

图3 电驱动噪声传播路径示意图Fig.3 Propagation path of electric drive noise

目前对振动噪声的研究和优化主要集中在电机定转子、电机壳体、减速器壳体的振动噪声,但是对三合一中的电机控制器盖板的振动噪声和电驱动总成噪声的关联性以及如何对控制器盖板进行模态优化从而降低噪声方面,做的研究还很少,本文主要从这方面进行了相应的研究和试验验证。

1 电机控制器盖板与振动噪声

为了探究电控盖板振动和电驱动系统噪声之间的关联性,在电控盖板、减速器壳体和电机壳体上布置振动传感器(可以采集x,y,z方向加速度),同时在车内驾驶员右耳的位置布置麦克风采集声压,在专业的试验场内进行测试。数据采集采用西门子LMS信号采集系统。

麦克风采集的声压值Pe是图3所示的空气噪声。声压级Lp的计算公式如下

(1)

式中,Pr为参考声压,Pr=2×10-5Pa。

通过测试分析发现电控盖板振动和车内的空气噪声具有强相关性。在全油门(whole open throttle,WOT)工况下乘员舱内噪声和电控盖板振动幅值的测试结果用如图4瀑布图表示。瀑布图分析是旋转机械振动噪声分析最常用的方法,对于待测旋转机械时刻变化的转速来说,非常有利于突出显示随转速变化的阶次特征;同时也能反映出随频率变化的共振特征。对图4中的瀑布图进行对照分析,可以看到乘员舱内的共振噪声和阶次噪声和电控盖板Z向振动幅值相对应,如414 Hz、846 Hz的共振带(垂直频率轴),以及齿轮21阶次和电机48阶次。

图4 乘员舱内噪声和电控盖板振动幅值的瀑布图对照Fig.4 Color map comparison of noise in car and the vibration amplitude of electric control cover

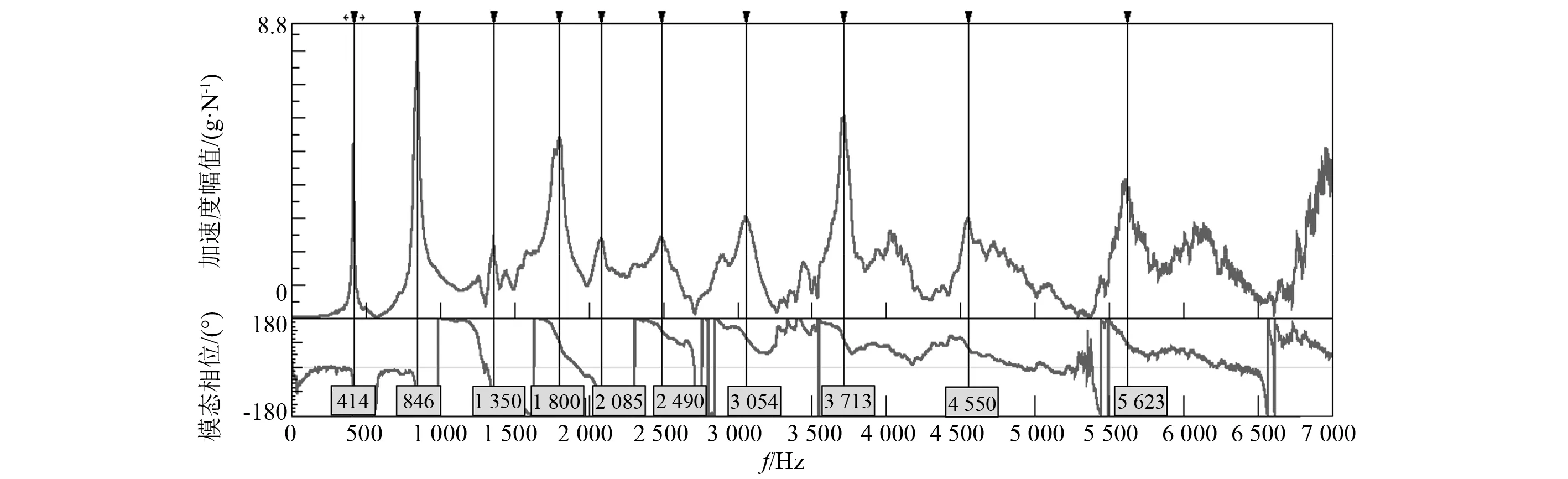

电控盖板的频率响应函数曲线如图5所示。频响函数,是输出响应和输入激励之比。将测量的电控盖板振动加速度的时域数据进行快速傅里叶变换(fast Fourier transform,FFT)到频域,频响函数表达式为

H(ω)=A(ω)ejφ(ω)=P(ω)+jQ(ω)

(2)

式中:A(ω)为幅频特性;φ(ω)相频特性;P(ω)为实频特性;Q(ω)为虚频特性。

图5 电控盖板的频率响应函数曲线Fig.5 Frequency response function curve of electric control cover

从曲线的加速度峰值点,可以看出盖板的响应频率为414 Hz,846 Hz,1 350 Hz和1 800 Hz等,与乘员舱内噪声的共振带吻合。

电控盖板的振动,对电驱动电机和减速器的阶次噪声有辐射放大的作用,起到类似音响的效果。所以可以通过降低电控盖板的响应,来降低电驱动的阶次噪声。而电控盖板的响应:一方面是外部激励源激励电控盖板引起的固有频率共振;另一方面是由于电机和减速器的阶次振动引起的强迫振动。电控盖板振动辐射噪声大小取决于共振或强迫振动的频次以及振动的幅值。

而对应的通过模态分析来优化电控盖板的固有频率分布及刚度可以有效减弱噪声:

(1)提高盖板的一阶固有频率的大小和刚度,可以降低盖板振动幅值。对于单自由系统,固有频率f的计算公式为

(3)

式中:k为刚度;m为质量。

(2)减少特定频段内固有频率数量,减少共振频次。

2 电控盖板模态拓扑优化

2.1 拓扑优化模型及优化结果

电控盖板除了满足安装要求和工艺要求外,结构设计主要的拓扑优化方向是在有限的空间内,尽量提高模态刚度。对此通过Hypermesh软件建立的有限元模型如图6所示,其中:浅灰色区域为非工作区;深灰色区域为工作区。对应的网格为平均单元尺寸为3 mm的六面体单元,共530 611个体网格。同时为了简化模型,将盖板连接点进行了刚性约束。

图6 电控盖板拓扑优化的边界设定Fig.6 Boundary setting for topology optimization

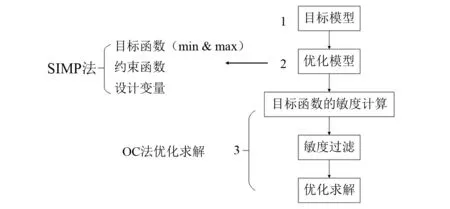

拓扑优化是在设计空间内建立一个由有限个单元组成的基结构,给定的负载情况、约束条件和性能指标,然后根据算法确定设计空间内单元的去留,保留下来的单元即构成最终的拓扑方案,从而实现拓扑优化。拓扑优化有很多理论和算法。如文献[10]和文献[11]中研究了基Hyperworks中Optistruct模块对汽车结构件进行拓扑优化,从而指导用最优的零部件结构设计来满足不同的性能要求。文献[12]以加筋箱体为例,提出基于变密度拓扑优化方法优化加强筋布局,降低谐振结构辐射声功率。文献[13]中将拓扑优化应用在白车身结构设计上,从而用轻量化的结构来满足碰撞安全性。本文是基于Optistruct模块应用SIMP法来建立数学模型,并应用OC法来求解,如图7所示。

图7 拓扑优化过程Fig.7 Topology optimization process

数学模型表示为

(4)

式中:f为一阶盖板在刚性点约束下的一阶模态;si为刚性约束点单元;m为刚性约束点数量;ρ为工作区的设计变量;v为设计变量单位体积;n为工作区设计变量总个数;V为设计变量总体积;fj为模态阶次;x为需要计算的阶次;F为模态约束上限数。

电控盖板拓扑优化结果如图8所示,工作区的颜色越深,表示单元密度越大。可以看出以盖板一阶模态f值最大为目标函数的拓扑优化中,图6所示工作区的网格单元优化求解后,整体呈现图8所示的环状和放射状结构。

图8 电控盖板拓扑优化结果云图Fig.8 Topology optimization result cloud map

2.2 基于拓扑优化的电控盖板结构及模态

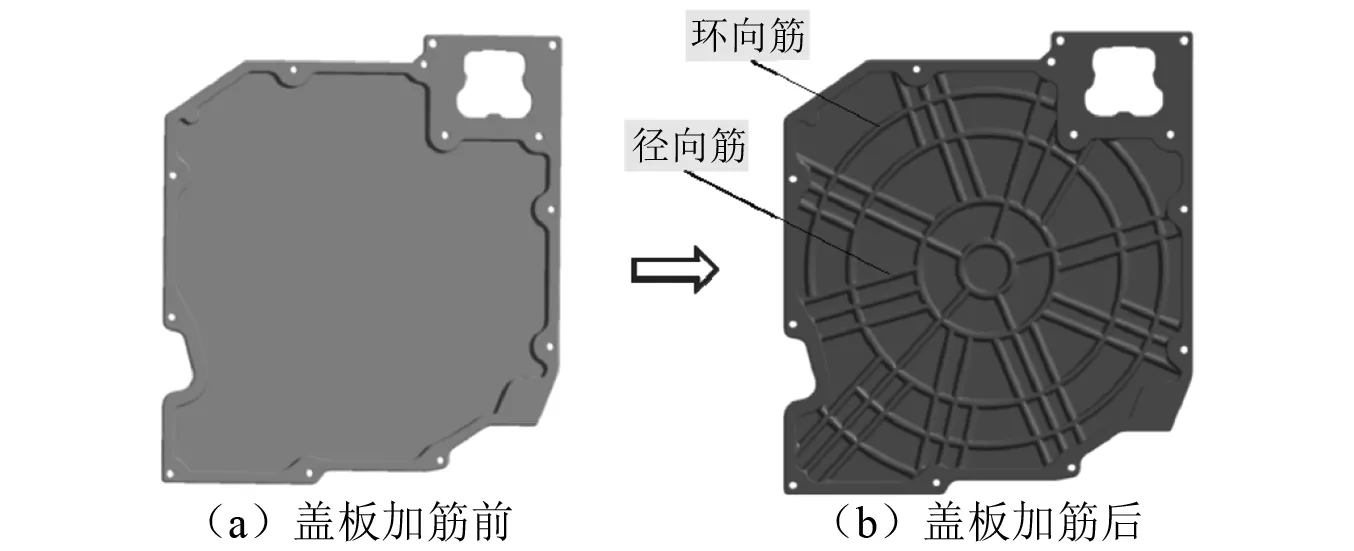

壳体和金属板类零件,在模态刚度不足时,通过适当位置增加筋往往可以取得良好的效果。Zhou等[14]在壳形圆柱体增加筋的设计,可以显著提高结构模态刚度。Fukada等[15]通过在薄壁梁上增加筋的设计,可以较好地提升弯曲刚度,减少变形。基于图6电控盖板模态拓扑优化的结果,以及零部件设计工艺难度的考量,在盖板结构上进行以下优化:增加了环向筋及和与安装孔连接的径向筋,如图9所示。

图9 电控盖板结构上加筋Fig.9 Add reinforced rib on electric control cover

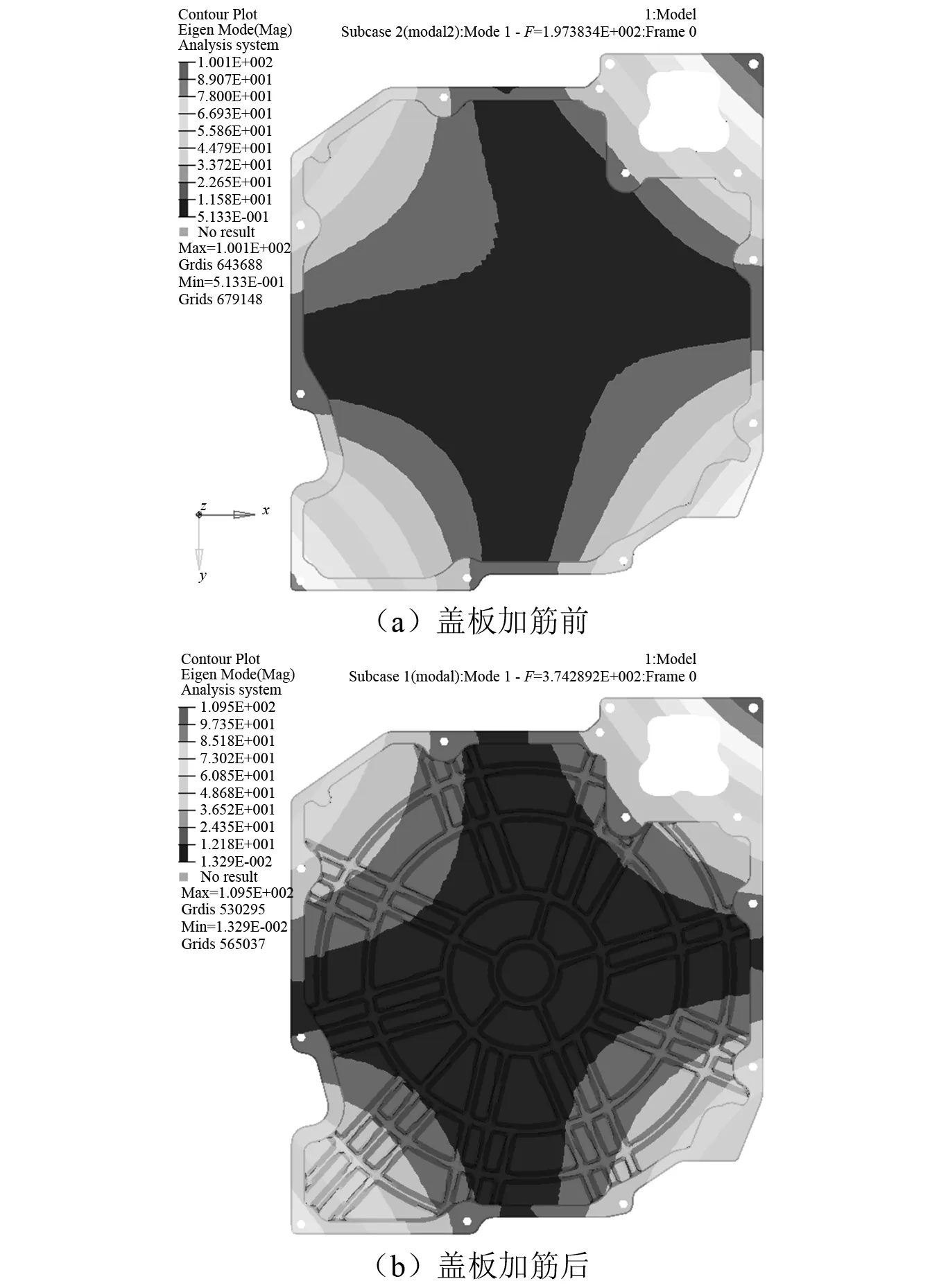

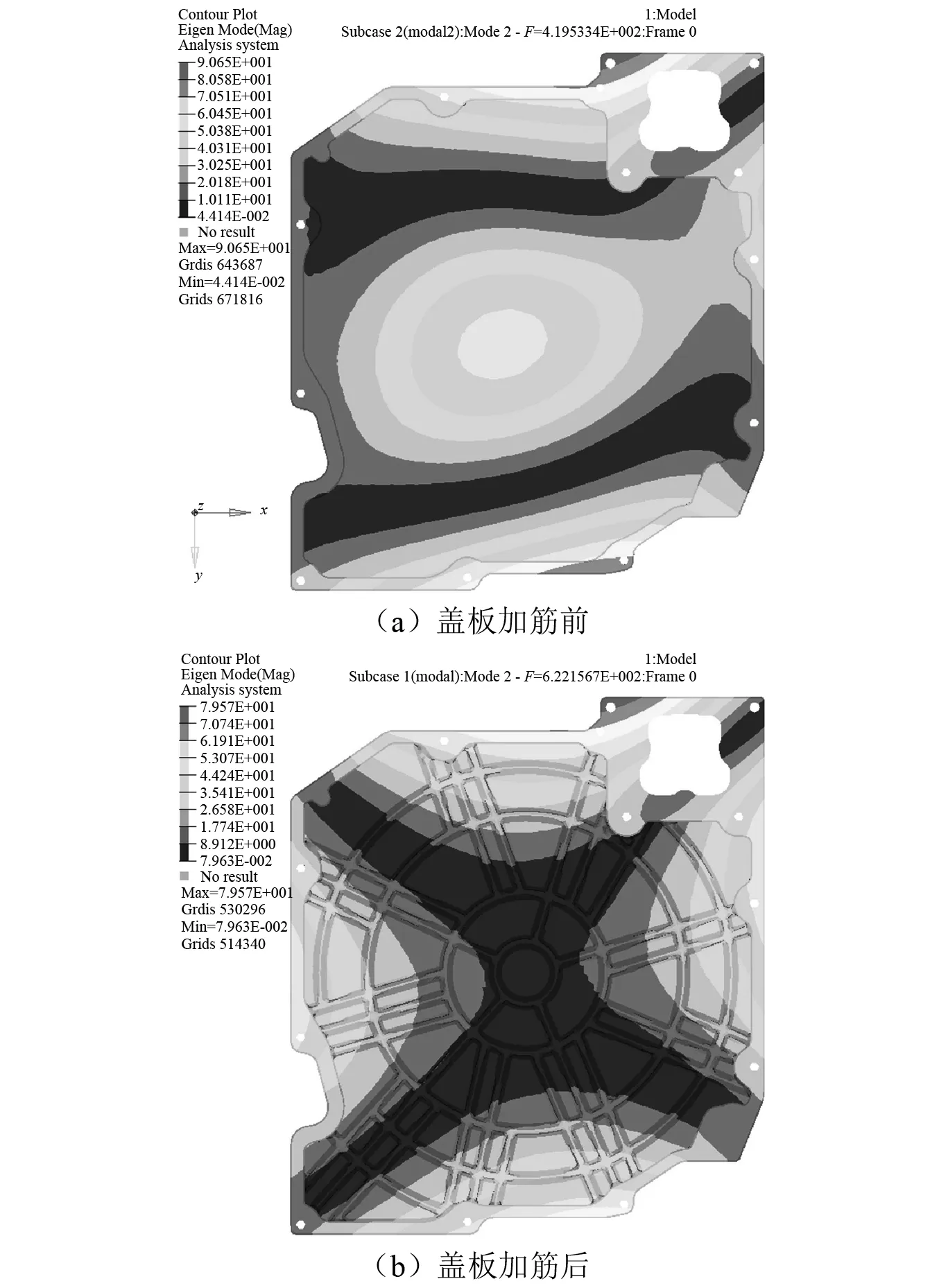

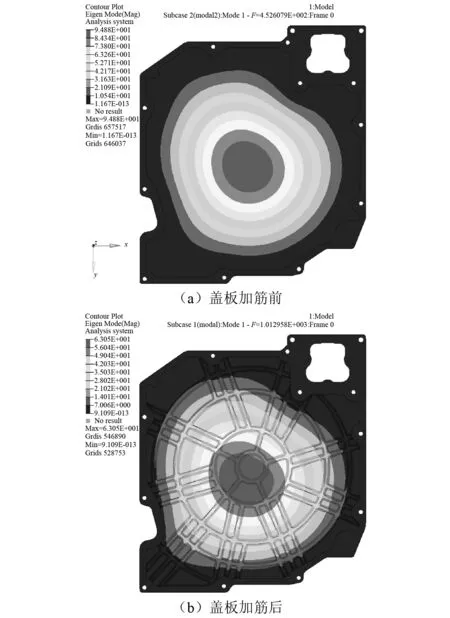

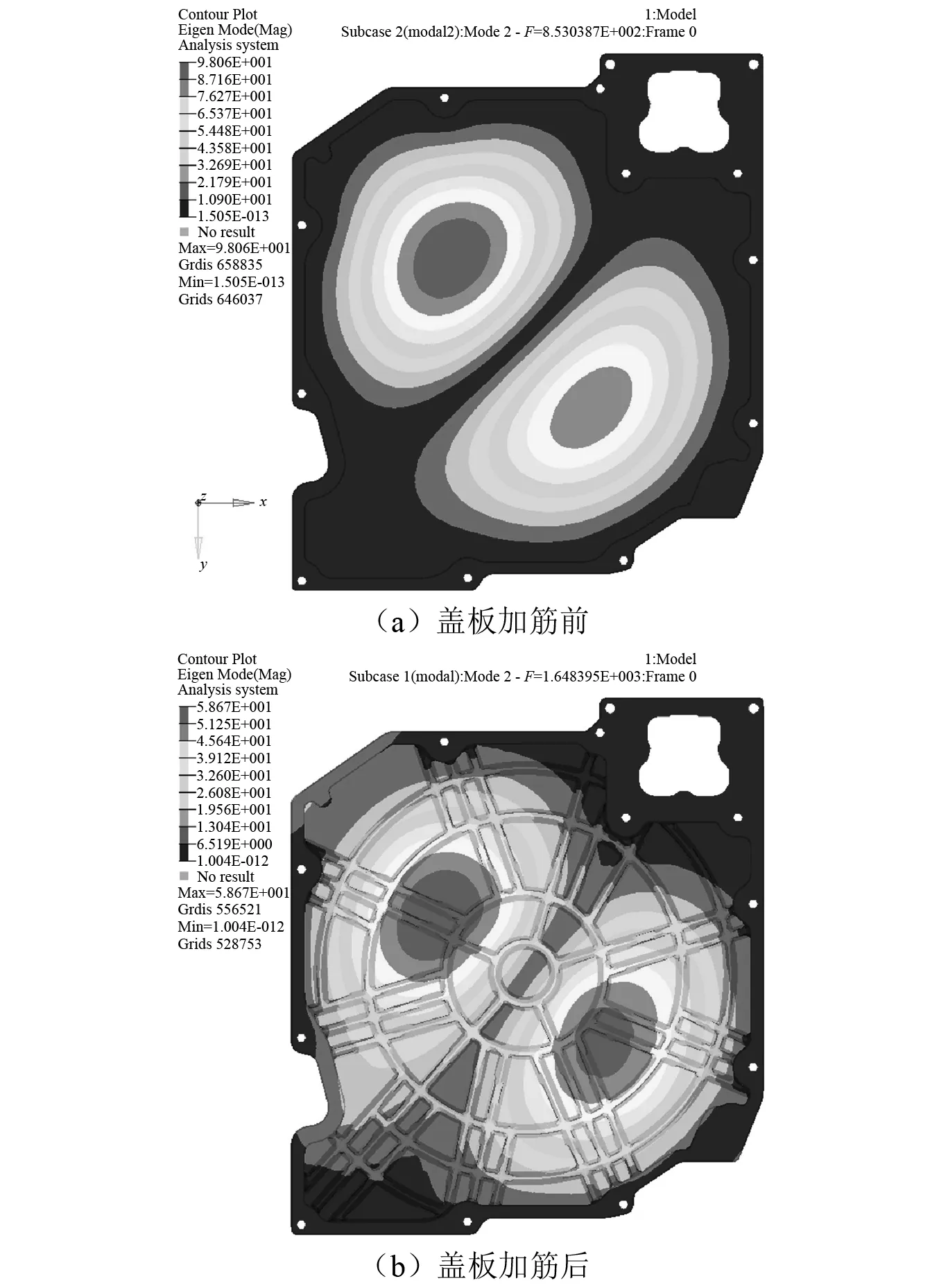

加筋前后电控盖板单体1阶和2阶自由模态的频率和振型对比结果分别如图10、图11所示,盖板加筋后频率明显提高,振幅上加筋区域明显减弱。加筋前后电控盖板单体安装点刚性约束1阶和2阶模态的频率和振型对比结果如图12和图13所示,同样的盖板加筋后频率明显提高,振幅上加筋区域明显减弱。将加筋前后的盖板放到总成约束模型中,计算总成的各阶模态,得到对应电控盖板1阶模态的频率提高明显,振幅也有所减小,如图14所示。

图10 电控盖板单体1阶自由模态频率和振型Fig.10 1st order free mode frequency and mode shape

图11 电控盖板单体2阶自由模态频率和振型Fig.11 2st order free mode frequency and mode shape

图12 电控盖板安装点刚性约束1阶模态的频率和振型Fig.12 1st order strict mode frequency and mode shape

图13 电控盖板安装点刚性约束2阶模态的频率和振型Fig.13 2st order strict mode frequency and mode shape

图14 电驱总成中电控盖板1阶约束模态的频率和振型Fig.14 1st order strict mode frequency and mode shape in assembly

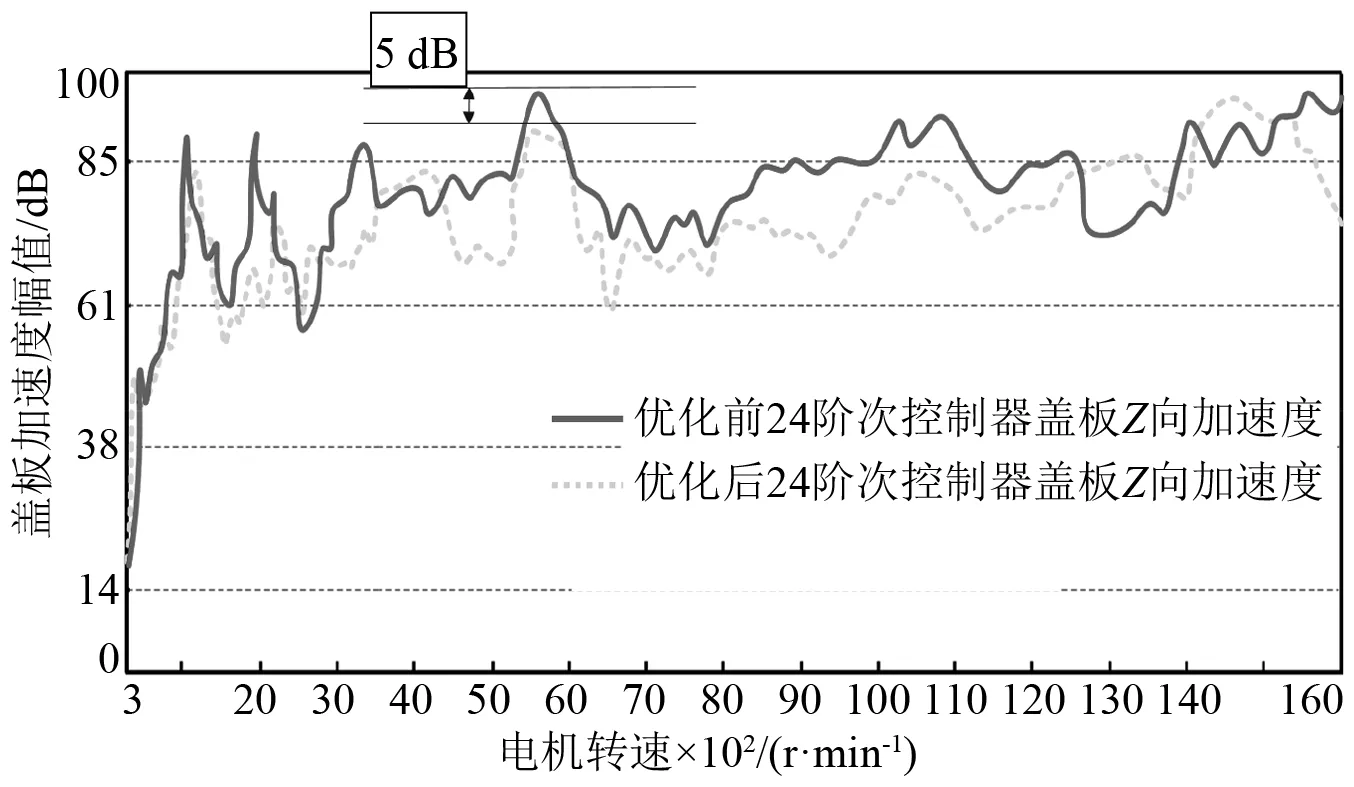

根据hyperworks软件仿真结果,加筋前后电控盖板的单体自由模态、盖板安装点刚性约束模态和总成盖板的一阶模态对比情况如表1所示。可以看出单体1阶自由模态频率从197 Hz增加到374 Hz,提高了89.8%,而2 000 Hz以内的模态阶次数量从14个减少到9个,减少了壳体的共振次数;而盖板安装点刚性约束的1阶模态频率从453 Hz增加到1 013 Hz,提高了124%,而7 000 Hz以内的模态阶次数量从52个减少到36个;而总成中盖板的1阶模态频率从293.2 Hz增到到660.8 Hz,提高了125%。而根据式(3)推导,刚度k∝f2·m,盖板加筋后在模态频率f和质量m增加情况下,刚度k有明显提升。

以此可以推断,通过基于模态的拓扑优化,可以指导零部件加强筋的设计,提高模态频率和刚度。而自由模态频率、安装点刚性约束模态频率和总成模态频率成正相关性,在前期设计工作中,从单体自由模态的维度进行优化更为简单快捷。

表1 加筋前后电控盖板模态对比汇总表Tab.1 Summary table of modal comparison of electronic control cover before and after reinforcement

3 台架测试试验

3.1 电机壳体振动加速度优化前后对比

电控盖板加筋前、后的盖板零件,分别安装到电驱总成后,做台架NVH对比测试试验,如图15所示。分别在电控盖板上表面安装振动传感器,以及在电驱上方1 m处安装麦克风。

图15 电驱动NVH台架测试Fig.15 Electric drive NVH bench test

WOT工况下,优化前后电控盖板Z向加速度的瀑布图如图16所示。从结果来看,图16的频率范围内发生共振的次数及振动加速度幅值明显减弱。而减速器和电机典型阶次噪声对应的盖板加速度幅值也有一定改善。

图16 优化前后电控盖板Z向加速度的瀑布图Fig.16 Color map of Z-direction acceleration of electronic control cover before and after optimization

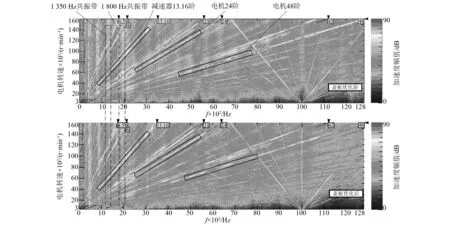

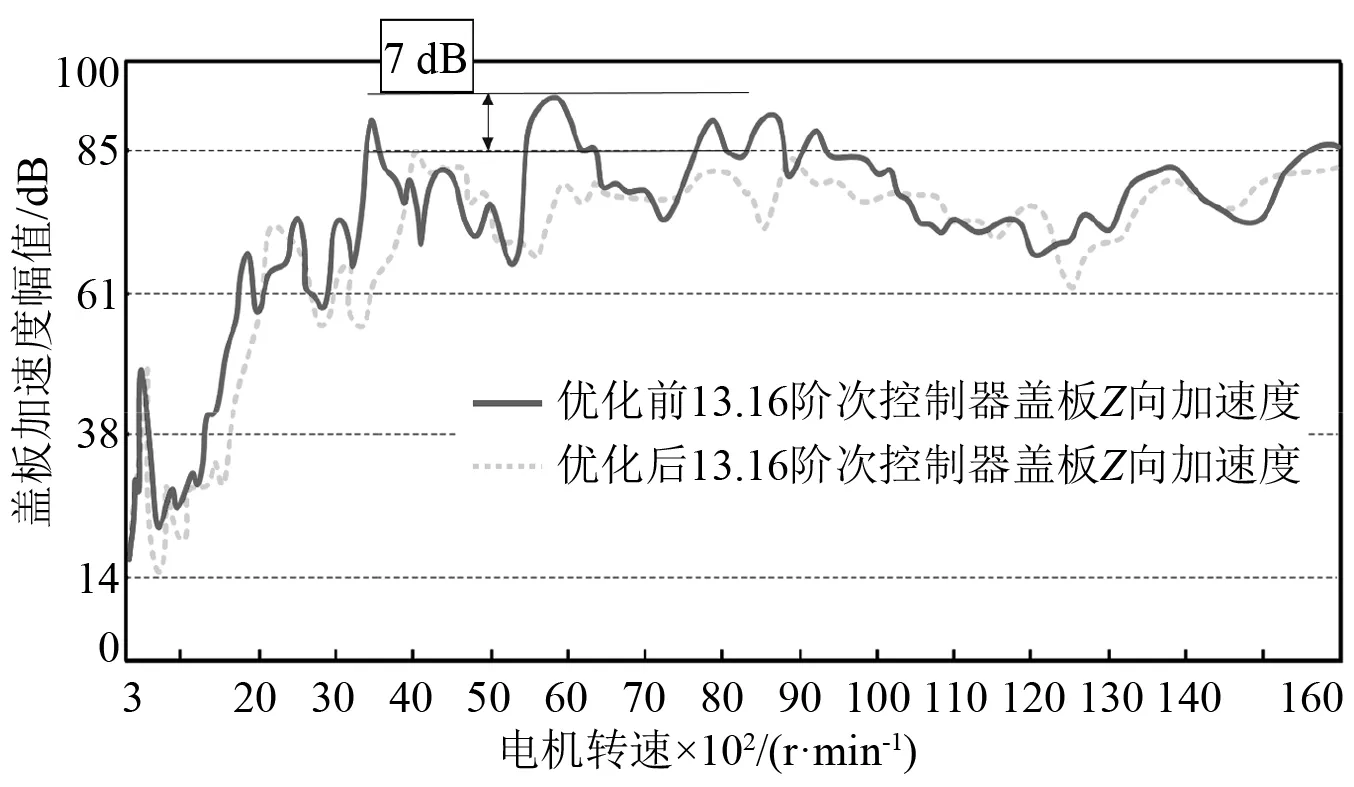

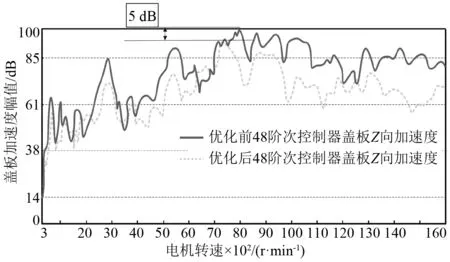

对减速器一级齿轮21阶和二级齿轮13.16阶噪声对应的阶次切片如图17和图18所示。电机24阶和48阶噪声对应的阶次切片如图19和图20所示。可以看出各个阶次噪声在电控盖板优化后引起的盖板振动整体上减弱,且对应的电控盖板振动Z向加速度的峰值减弱3~7 dB。

图17 21阶噪声对应盖板Z向加速度阶次切片Fig.17 Z-direction acceleration order slice corresponds to 21st order noise

图18 13.16阶噪声对应盖板Z向加速度阶次切片Fig.18 Z-direction acceleration order slice corresponds to 13.16st order noise

图19 24阶噪声对应盖板Z向加速度阶次切片Fig.19 Z-direction acceleration order slice corresponds to 24st order noise

图20 48阶噪声对应盖板Z向加速度阶次切片Fig.20 Z-direction acceleration order slice corresponds to 48st order noise

3.2 声压级测试结果前后对比

WOT工况下,电控盖板优化前后电驱动上方1 m处麦克风声压测试的瀑布图如图21所示,1 350 Hz处共振带噪声明显减弱,减速器21阶、13.16阶噪声以及电机24阶和48阶阶次噪声也有降低。

图21 优化前后电控盖板上方1 m噪声瀑布图Fig.21 Noise color map at 1 m distance above electronic control cover before and after optimization

4 结 论

(1)三合一电驱动系统的电控盖板的固有频率共振和受迫振动,会对电机电磁噪声和减速器噪声起放大作用。

(2)基于Optistruct的模态拓扑优化,增加电控盖板环向筋及和安装孔连接的径向筋可以提高模态频率和刚度,盖板振幅减小。基于拓扑优化前后的电控盖板,单体1阶自由模态频率从197 Hz增加到374 Hz,提高了89.8%,而2 000 Hz以内的模态阶次数量从14个减少到9个,减少了壳体的共振次数。

(3)自由模态频率、安装点刚性约束模态频率和总成模态频率成正相关性,在前期设计工作中,从单体自由模态的维度对电控盖板进行优化更为简单快捷。

(4)通过试验验证,优化后的电控盖板可以减弱盖板的共振和受迫振动。减速器和电机阶次噪声对应的盖板振动加速度幅值降低3~7 dB,主观评价可提升1分。