客车后制动鼓早期磨损故障分析

肖化友

三一重工股份有限公司 湖南长沙 410000

通常,车桥制动鼓的设计寿命为24万~30万km,摩擦片设计寿命为4万~6万km必须更换。对制动频繁的公交客车市场,其摩擦片使用寿命为2万~3万km,制动鼓的使用寿命12万km以上。然而不当的设计或使用容易导致制动系统过热,进而引起制动鼓开裂、磨损甚至断裂等故障发生。

本文针对某公交车后制动鼓早期磨损的案例对此类问题加以阐述。

制动鼓失效故障表现

汽车在繁重的工作条件下制动时(例如长下坡、城市公交、山区道路等),制动器温度常在300℃以上,有时高达600~700℃;正常制动时,制动鼓与制动器摩擦副的温度在200℃左右[2]。通过售后实地调查,某公交车后制动鼓外表面温度最高220℃、内表面温度最高300℃,在如此高的温度下,制动鼓极易产生外表面烧漆,内表面纵向裂纹和块状氧化现象(见图1)。

图1 制动鼓失效故障表现

因摩擦片材料不良、表面材质不均、摩擦片磨损过快等因素导致制动鼓内表面周向磨损凹槽(见图2),进而导致制动鼓的早期失效和报废发生。所述故障在某公交车型后制动鼓上均有表现,需进行系统调查分析加以解决。

图2 制动鼓内表面周向凹槽

制动鼓早期磨损原因分析

1.对故障现场的分析排查

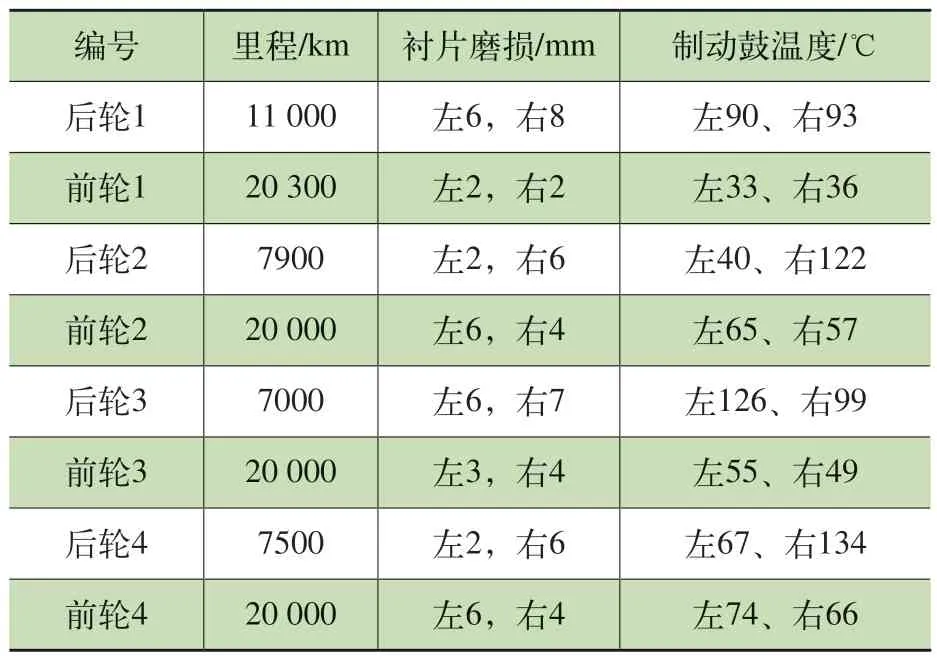

自某公交客车市场反馈多起制动鼓早期磨损问题以来,供方积极提供新的制动鼓修复整车并定期进行现场信息收集,跟踪信息记录见表1。发现该车型后轮衬片只能使用0.7万~1.1万km,而前轮衬片可使用3万km以上。常规制动时后制动鼓温度高于前制动鼓,而紧急制动时前后制动鼓温度相当,后制动鼓使用至3万km左右将达到其磨损极限。

表1 某公交客车现场跟踪信息

针对上述故障,初步分析可能原因并对其逐项开展检测和对比验证工作:前后衬片材质及硬度;前后制动鼓材质及硬度;前后轮制动间隙差别大产生制动拖磨;前后轮制动时机对比。

经核实,前后衬片均为耐摩无石棉片,硬度50~75HRL,经检测,其磨损率、摩擦系数和硬度均合格;前后制动鼓材料、金相组织、硬度(180~220 HBW)均合格[3],现场检测前后轮制动间隙合格且不存在拖磨现象。考虑同款制动器和制动鼓在其他中型客车、轻型货车上量产多年均未出现过类似问题反馈,因此可以排除零部件本身质量问题。

进一步挑选硬度200~220HBW的制动鼓,搭配50~65HRL偏软摩擦片试验证,将前后衬片对调验证,将前后制动鼓对调验证。跟踪7000km使用后,三组验证的结果仍是后摩擦片1万km内磨损完,后制动鼓温度高,使用寿命远低于前制动鼓,表明早期磨损与摩擦片及制动鼓硬度无直接联系。同时综合现场断开整车ABS系统后在紧急制动下的前后轮刹车痕迹来看,后轮的制动时间先于前轮且持续时间长于前轮,因而后轮承担了大部分的整车制动,最终产生后轮早期磨损的故障。

2.解决早期磨损的措施

为延缓后轮衬片和制动鼓的磨损,可以选择以下措施:

1)在制动鼓上开设散热窗并增加Cu含量,从而提升制动鼓的散热和耐磨性能。

2)增加制动鼓和衬片的宽度,从而减少制动系统的比摩擦力和摩擦损耗。

从整车角度来看,合理的分配前后制动力以及前后管路布置才是使前后轮磨损趋于平衡的根本措施。

考虑满载时整车制动负荷高,将该型公交客车的满载工况及相关制动参数通过绘图制作出前后制动力分配曲线[2]。从图3所示可以看出加大前后制动力比值(如加大前制动气室或减小后制动气室等方法)将提高整车满载同步附着系数,后轮制动时的磨损将得以延缓。

图3 前制动气室加大对整车制动系统的优化

在本案例中的公交客车故障整改中,同步试验了将总泵上气室从后桥改接到前桥,将原前桥快放阀改用为继动阀,将后轮继动阀取消等措施以改变前后轮的制动参与时间和持续时间。经实际使用验证,后轮的摩擦片和制动鼓的使用里程提升至6万km左右,达到与前轮相近的使用寿命,后轮早期磨损的故障得到了妥善解决。

结论

排除单个零部件的质量问题前提下,调整摩擦片配方、制动鼓硬度及制动间隙等方法,对延长摩擦副的使用里程无明显作用;采用开设散热孔或增加含铜量的制动鼓能降低制动温度,采用加宽摩擦片可以降低制动器比摩擦力,这两种方法均能适当延长摩擦副的使用里程。

从整车角度分析,通过更改前后轮制动力分配以及前后轮制动作用时间,才能从根本上解决制动鼓早期磨损的问题。