Best fit白车身自动装配系统精度提升的解析与实践

张皓源

北京奔驰汽车有限公司 北京 100176

V206车型目前是北京奔驰汽车有限公司(BBAC)的主要车型,该项目引入了Best fit全自动装配系统,目的是为了提升覆盖件装配合格率及装配精度。

装配精度现在已经成为衡量汽车质量控制水平的重要指标,上一代205车型在整个生命周期2014-2021年采用了传统的装配手动工装(见图1a),装配精度及稳定性差,全新206车型采用BBAC第一次使用了Best fit全自动自动装配系统,如图1b所示。传统手动工装采用定位机构的方式进行覆盖件与车身的匹配定位,主要利用定位销和定位块的方式,而Best fit自动装配系统采用激光传感器的方式采集车身与覆盖件轮廓进行计算,从而得到零件匹配的最佳位置,让206车型装配合格率从手动工装的0%提升到70%,而与之对应的返修率从100%下降到30%,从而节省返修人员7人,故Best fit的应用可以解决装配的稳定性差、精确性差的问题,提升装配控制水平及客户满意度,提升产品在市场中的竞争力(见表1)。

表1 后门手动工装与Best fit系统对比

图1 后门手动工装与Best fit系统对比

项目实施方案

1.现状分析

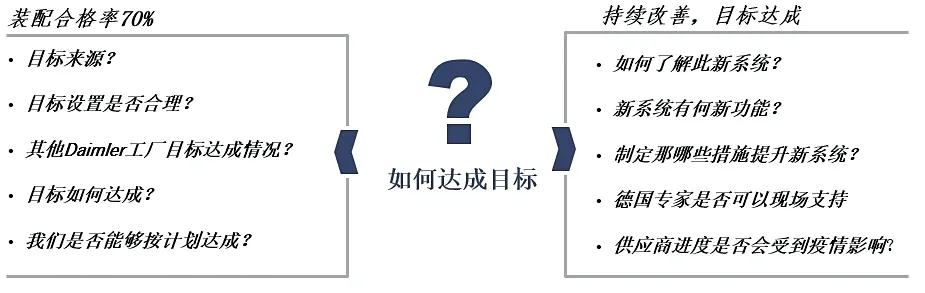

由于对全新Best fit自动装配系统没有应用的经验,对新系统的目标设置是否合理及目标达成均没有可以借鉴的先例,故无法预判是否能够按计划完成装配合格率的指标,并且如何达成指标才是新项目的核心(见图2)。通过分析梳理现在面对的问题,包括如何了解新系统以及新系统的重要功能,以及是否能够得到德国专家的支持。现阶段由于疫情的原因德国专家无法前来支持系统的调试,完全是通过自主调试的方式使系统可以投产,这对新项目的顺利进行带来巨大的挑战。

图2 新项目遇到的困难及挑战

2.可行性分析

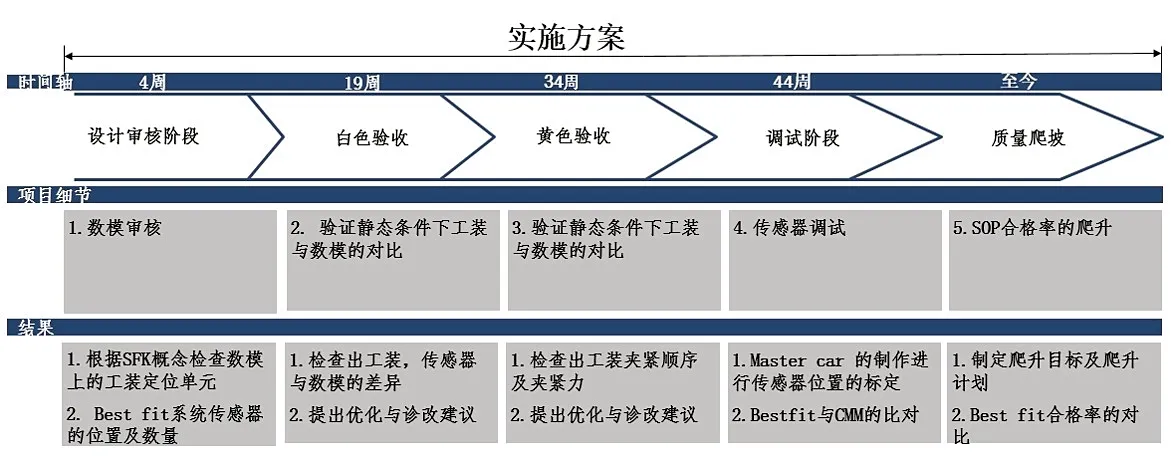

Best fit系统的实施分为五个阶段:设计审核、白色验收、黄色验收、调试阶段和SOP质量爬坡阶段(见图3),每个阶段都有具体的要求和核心任务,需要针对各阶段的特点制定不同的检查方案及调试计划。

图3 V206Best fit系统实施方案

(1)设计审核阶段 整个设计审核阶段报告包括3次系统数模审核和1次系统实物审核。数模审核包括根据SFK(Span Funktion Koncept)定位功能概念检查数模上的工装定位单元,包括定位销、定位块等,在设计审核会上提出工装定位的优化方案,并且检查及确认Best fit系统传感器的位置及数量,对需要优化的区域提出优化方案。在设计审核阶段提出及解决问题,避免工装已加工到位后造成的更改困难及更改费用。

(2)白色验收及黄色验收 V206 Best fit经过白色验收及黄色验收验证系统在静态及动态情况下的调试状态,白色验收需要验证系统在静态条件下验证工装定位单元是否按照数模正确地安装,并且检查零件与工装的匹配,提升优化及整改方案。黄色验收需要验证工装的加紧时序,夹紧力的合理性及调试状态,Best fit程序运转情况,Regulation运行及Training的调试水平,确保Best fit自动装配系统可以正常运转,没有Regulation NOK的出现。避免生产线停线带来的停机故障。

(3)调试阶段(即质量爬坡阶段) Best fit系统调试首先需要根据CMM做出一个Master car,在Master car上标记出Best fit系统需要的测量点的位置。根据Master car的测点位置调试Best fit系统激光传感器的位置,在Best fit装配后的白色车未经过人工调整的状态送CMM,将CMM测量数据与Best fit数据进行比对,用CMM为测量基准,对Best fit系统进行补偿。在Best fit系统测量准确后,分别对各重要功能进行优化,提升Best fit装配稳定性,通过重复拆装试验验证稳定性(同一台白车身和同一个覆盖件拆装5次,每次拆装后数据偏差小于0.2mm作为评价标准)。在质量爬坡阶段,从SOP阶段到9个月,在确保调试阶段各工位顺利通过稳定性测试的情况下,根据各覆盖件的状态对Best fit进行质量提升,提高一次装配合格率,每个月合格率提升8%,9个月后需要提升到72%。

3.测试与验证

截至2021年11月5日,SOP4个月,现有Best fit 装配合格率已提升到22.5%,已经领先德国Bremen工厂以及南非的East London工厂,是全球工厂206最佳装配水平,BBAC 206合格率每个月都在持续提升,从SOP第一个月的4%,提升到第5个月的23%。不仅利用整车合格率的方式统计,还利用单件平均合格率统计各覆盖件,现有各零件合格率在SOP5个月后已达到85%。

4.推广与应用

206 Best fit是BBAC第一次引用全自动装配系统,随后254和214车型都将应用此系统。关于系统装配合格率的提升经验已通过装焊技术论坛的方式将总结的经验进行共享,并且与前驱车工厂的技术团队做过经验分享及技术交流。

效果与效益

1.主要创新和改进

(1)E-shim功能的实现 装配线的装配工序通常分为两部分,第一部分为铰链装配到覆盖件上,第二部分将铰链与覆盖的总成装配到白车身总成上。为提升第一工序装配的稳定性及精确性,应用了E-shim的机构,通过伺服电动机精确控制覆盖件的铰链深度,并且结合机器人程序可以实现螺栓全自动紧固,且通过软件图例可知,铰链深度可以通过E-shim的软件进行精确调节,可调整的最小单位达到0.1mm。通过在线检测数据可知,E-shim可以实现铰链深度的精度可以达到0.1mm。以车门为例,上下铰链可以控制到±0.5mm内,Cp>1.33,Cpk到达1.0的状态,与205手工装配有明显的提升。相比VW205车型,Cp和Cpk均有提升。

(2)计算功能Regulation的提升 装配的第二个重要步骤为将覆盖件及与铰链总成与车身装配。为了找到最佳的装配位置,Best fi通过计算功能找到每一台白车身与覆盖件的匹配装配,Best fit 通过Regulation完成计算功能。

如图4所示,以后门与侧围装配过程为例,将侧围与后门简化为两个空间内的物体,需要精确定位空间内的物体需要明确以下几个参数:物体在空间内的位置X、Y、Z、A、B和C,根据间隙平顺的要求,通过Regulation的作用,使后门找到空间内的最佳位置,最终确定后门与测量匹配的最佳位置对应的X、Y、Z、A、B和C,Regulation利用雅可比矩阵使空间内各位置参数逐渐变化,最后得到一个最佳位置。

图4 SME后门归零点实际状态

Regulation可以通过Training过程优化及量化此功能。当发现Regulation的功能需要优化时,可以通过选取尺寸状态较好的白车身及覆盖件进行Training,Training的作用使Regulation更好的找到装配位置,Training存在一个量化指标,满分是1.0,达到0.9为Training匹配很好的状态,以图4b所示,此Training达到0.983,使Regulation的功能达到了接近完美的状态,且经过近半年的调试,现所有工位的Training都可以达到0.9以上,使Regulation的作用得到充分发挥。

(3)反转180°螺钉紧固程序的实现 螺栓紧固程序是装配程序的最后一项。通过Best fit测量功能发现,在螺栓紧固前后间隙平顺度的测量数据发生较大变化,数据波动0.5mm,通过数据发现装配后的车门螺栓紧固的方向会有不规则的运动,此运动来自于螺栓与车身匹配的内应力。

为释放零件之间的内应力,现添加特殊程序,将螺栓紧固程序在拧紧后再次添加螺栓反转180°,既将螺栓拧紧又二次松开半圈,从而释放了螺栓与零件匹配的应力。通过重复拆装试验验证稳定性,同一台白车身和同一个覆盖件拆装5次,每次拆装后数据偏差小于0.2mm,从而证明Best fit装配的稳定性。如图5所示,优化了反转程序后数据前后门高度差(kick-up)测量点合格率明显提升,数据波动范围从±1.0mm,缩小到±0.5mm,满足装配要求。

图5 螺栓紧固反转功能对装配合格率的提升

2.经济效益

Best fit自动装配系统的应用相比手工工装提升了装配的稳定性,从而减少了返修人员。与上一代205车型相比,205车型共有12个间隙平顺度返修人员,根据PP规划,206的返修人员在SOP9个月前共10人返修,9个月后,best fit合格率提升到70%后,只有5个人返修,故节省了7个返修人员,且节省了德国专家支持的人员费用。

3.社会效益

Best fit系统的应用及实施给车身工厂带来了巨大挑战。新设备的引进,由于无法邀请德国专家到现场支持新系统的调试,因此,整个调试过程完全由车身工厂的尺寸团队完成。尺寸团队在逐渐了解Best fit系统的基础上,专研各项重要功能,包括Regulation、Training、E-shim功能,自动补偿功能,最后掌握Best fit系统,使新系统可以顺利投产。系统的质量合格率也优于德国同期水平,实践了“德国车中国造,德国技术我们知道”的理念。

4.装配稳定性提升

通过以上创新的实现,截至到2022年5月,SOP之后9个月,现有Best fit 装配合格率单件合格率已经达到90%,并且已经达到德国同期水平,已经成功地让自动装配系统在中国工厂落地。

结语

Best fit装配系统还可以从两个方面继续提升:

1)装配合格率的持续提升,也就是装配精度的提升。现有Best fit调试状态处于9个月后,各零件一次装配合格率在90%。

2)整车产品质量的提升。当装配合格率提升后,整车装配稳定性也随之提升,整车质量也随之改善,有利于交付质量更加稳定的产品。