四门两盖滚边分析

王贺炳

埃夫特智能装备股份有限公司 芜湖 241060

汽车主机厂生产线目前应用的主流包边形式有专机包边(table top)、压机包边(液压机+包边模)和机器人滚边三种。为适应市场变化,实现多车型小批量生产,增加生产线柔性,降低生产线投资,采用机器人进行“四门两盖”滚边方案的用户越来越多。

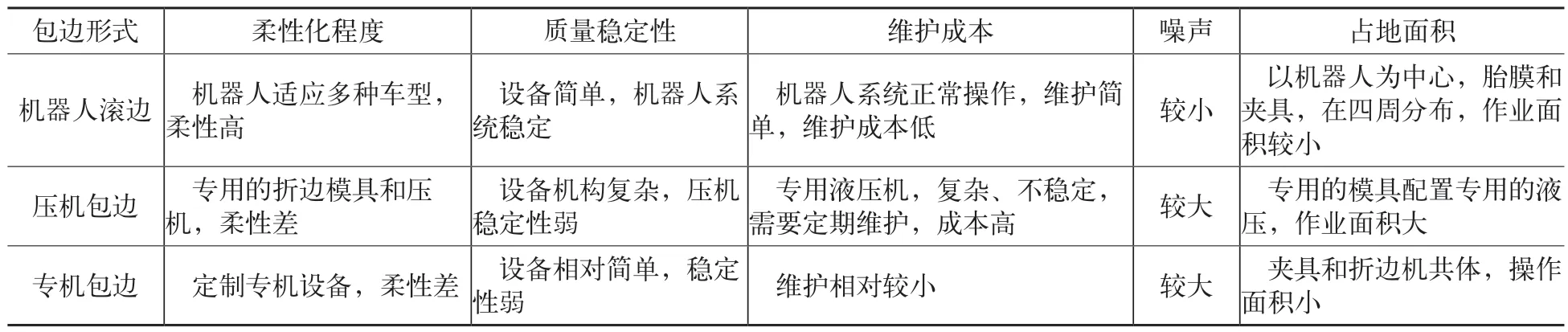

三种包边形式优缺点的比较见表1[1,2]。

表1 包边方式优缺点对比

滚边分析过程

机器人滚边设备一般由滚边机器人、滚边头、滚边胎模、电气控制系统和安全防护设备等组成。

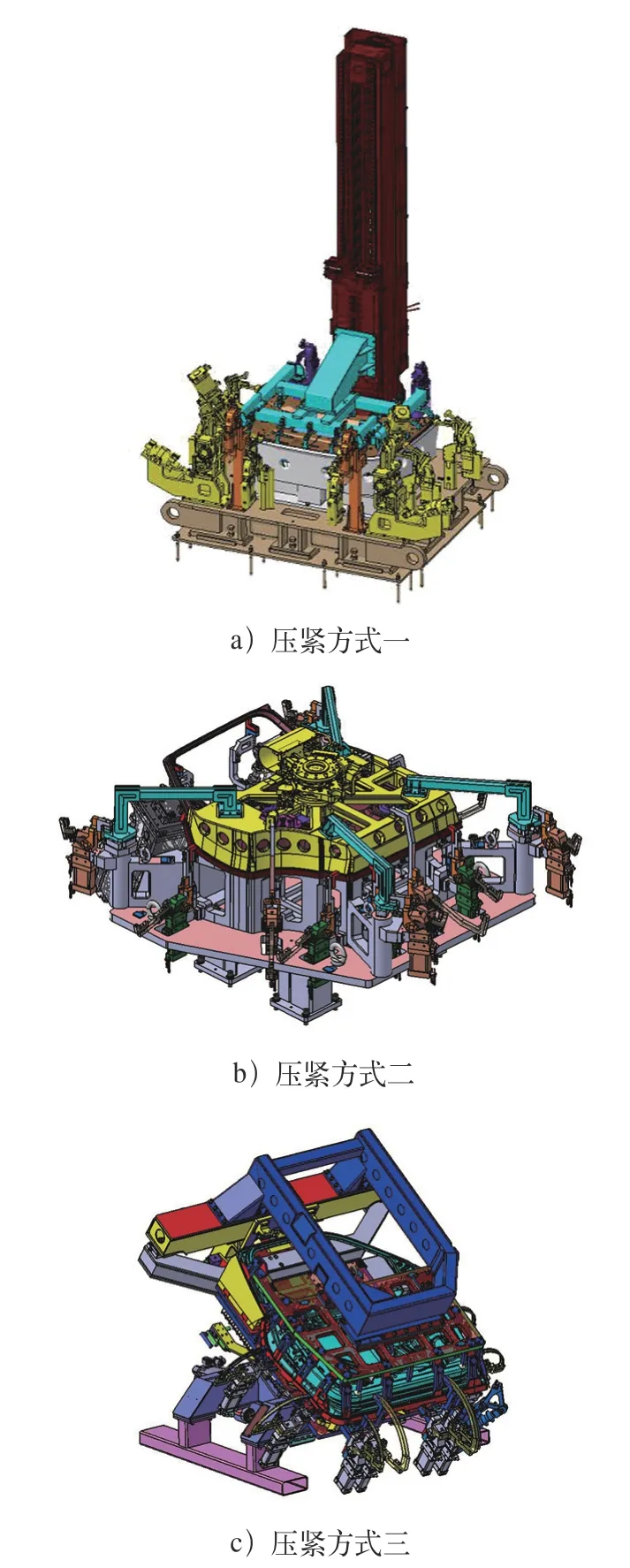

滚边胎模由上模和下模组成,上模压紧零件的方式一般有三种:

1)上模从下模上方滑移至下模,压紧零件,如图1a所示。

2)上模由机器人放置在下模上,压紧零件,如图1b所示。

3)上模从下模上方或侧方翻转至下模,压紧零件,如图1c所示。

图1 上模压紧方式

压紧零件后,机器人进行滚边。为获得较好的滚边质量,需对门盖内板总成与外板的合拼方式进行分析,对外板法兰高度、角度及门盖总成包边区域的特征截面进行分析,并对滚边道数进行分析。

1.合拼方式分析

将门盖内板总成与外板扣合时,有线性合拼、旋转合拼和硬性合拼3种方式。

(1)线性合拼 沿着内外板之间某一直线,内板总成向外板线性靠近并扣合,此时外板法兰高度、角度对内板总成与外板扣合无干涉。例如四门内板总成与外板扣合,外板法兰角度一般大于90°,对扣合无影响。

我国会计监督工作的成效、问题和未来展望——基于财政部2018年会计信息质量检查公告的研究刘胜良22-8

(2)旋转合拼 当线性合拼扣合干涉时,可采用旋转合拼。首先将内板总成倾斜放入外板法兰某条边内,使内板总成沿此边旋转靠近外板,将内板总成与外板扣合。例如四门可采用外板法兰上或下某条边旋转合拼,前后盖可采用外板前或后某条边旋转合拼。

(3)硬性合拼 旋转合拼时,若内板总成与外板干涉且干涉量<2mm,建议采用硬性合拼。

1)若采用人工扣合,需要额外增加合拼台,在外板上与内板总成扣合干涉处设计吸盘。工人上件外板,并启动吸盘,外板在吸盘的拉力作用下产生弹性形变。此时工人可将内板总成与弹性形变外板扣合,然后关闭吸盘,外板弹性形变恢复。由此可见,由于会引起外板弹性变形,所以硬性合拼无法在滚边胎模上实现。

2)若采用机器人抓手扣合,可在机器人外板抓手上增加吸盘,使外板产生弹性形变,然后将内板总成与外板扣合。若内外板干涉量大于2mm,建议优化外板法兰高度和角度。

2.截面分析

以某主机厂门盖滚边分析为例,对外板法兰高度、角度及门盖总成包边区域的特征截面进行分析。将门盖外板冲压件数模与门盖总成数模置于同一坐标系下,并在包边区域数模不同特征处分别建立截面,分析相关参数变化情况。

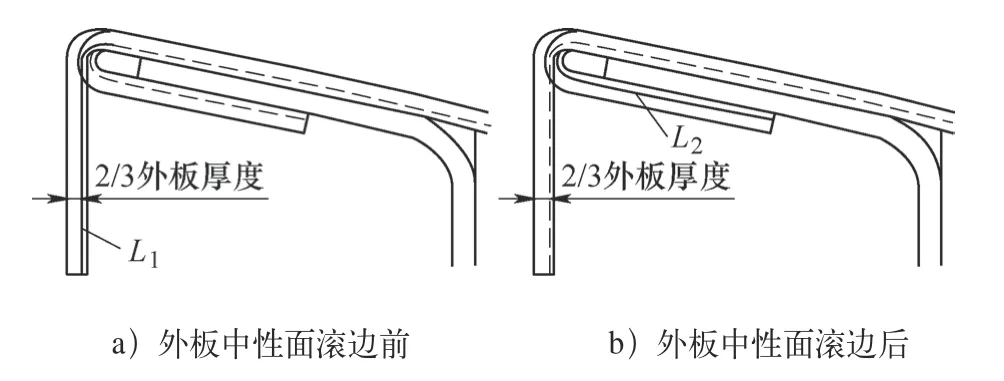

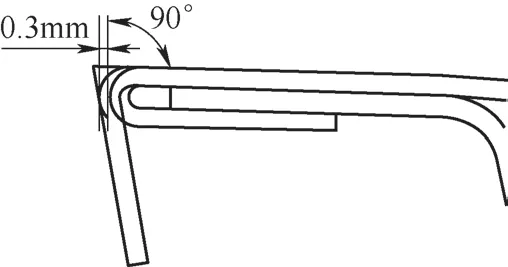

(1)截面中性面及增加值分析 外板滚边前后截面中性面如图2所示,分析外板中性面滚边前长度L1与外板中性面滚边后长度L2是否相等。包边前后增加值变化如图3所示,四门增加值应在0~0.3mm,前后盖增加值应在0~0.5mm。

图2 外板中性面滚边前后示意

图3 滚边前后增加值变化

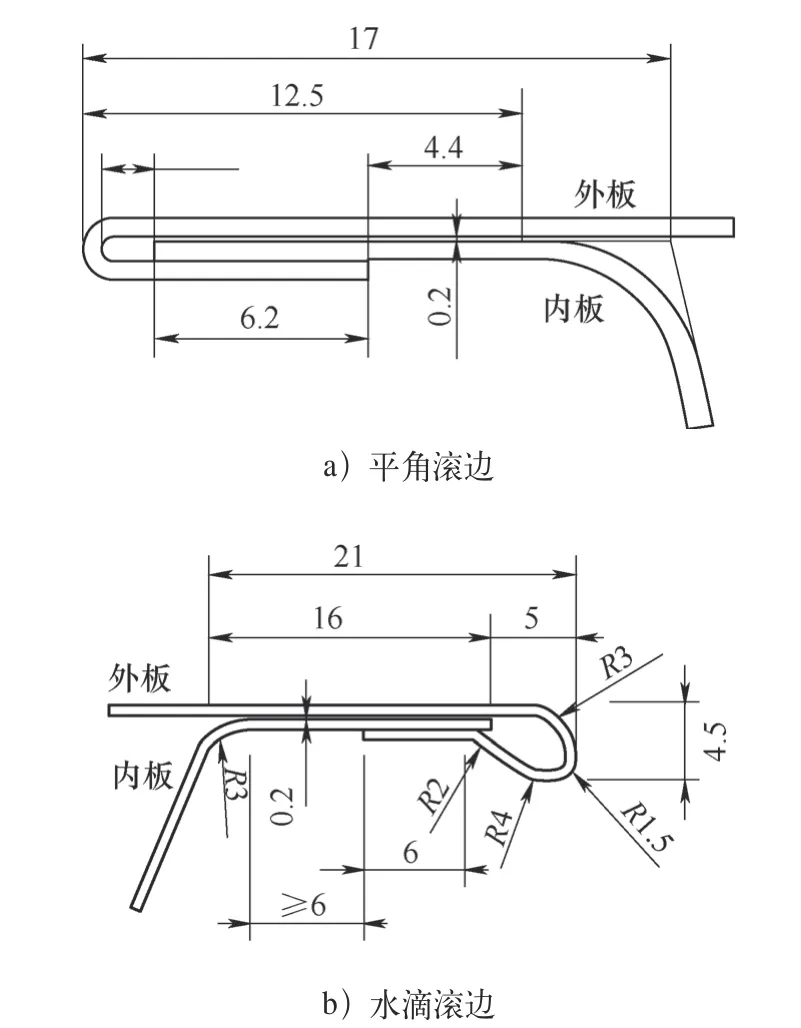

(2)总成件截面状态分析 总成件截面如图4所示。若为平角滚边,截面各参数建议值如图4a所示;若为水滴滚边,截面各参数建议值如图4b所示。

图4 总成件截面

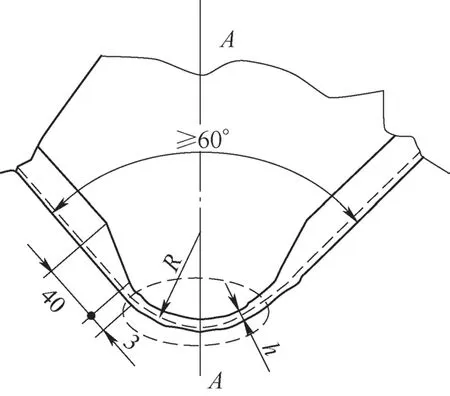

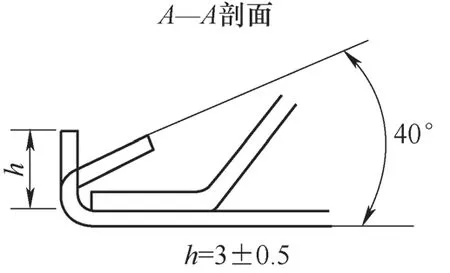

(3)半包边全包边分析 某一区域属于半包边还是全包边,需根据门盖产品数据具体分析确定。

图5 包边特征示意

图6 外板法兰高度

2)若包边特征处7mm<R<40mm,建议确定为全包边。此时,若7mm<R<13mm,建议h=4±0.5mm;若13mm<R<40mm,建议h=5±0.5mm。同样,外板法兰高度=h+外板厚度。

3)若包边处40mm<R<350mm,建议确定为全包边,但此时建议h=6±0.5mm。同样,外板法兰高度=h+外板厚度。

4)半包边与全包边过渡区域的长度建议至少达到40mm。若长度较短,滚边后过渡区域易出现开裂现象。

3.滚边道数分析

分析滚边道数时,根据外板法兰角度考虑是否需要预滚边。

1)当外板法兰角度α<105°时,无需预滚边。

2)当105°<α<125°时,需视具体情况具体分析。当105°<α<117°时,建议取消预滚边;当117°<α<125°,增加预滚边。

3)当125°<α<145°时,因外板法兰角度较大,此时外板法兰r角未形成,需增加预滚边形成r角。

结语

机器人滚边现场调试可采用机器人离线程序,提高调试效率。为进一步保证滚边精度,可将机器人和滚边胎膜置于同一平台上,保持机器人与胎膜相对位置不变,不受地面沉降及伸缩缝等因素影响。总之,经四门两盖的滚边理论分析后,需结合现场滚边调试结果,逐渐积累调试经验,经验再修正理论。