装焊模块化生产岛的开发应用

许小雷,田见,谭小松,于乃勇

北京福田戴姆勒汽车有限公司 北京 101400

目前汽车行业焊装自动化及柔性化水平越来越高,为适应市场需求,产品种类变化和更新换代速度越来越快,企业在一次性投资完成之后,还要考虑持续的产品升级换代以及不间断的设备维护保养成本。生产线规划设计时,为了应对产品种类多样化和同种产品的不断更新换代,焊装生产线布局形式较多,导致不同产品生产线布局都不相同。

生产线建设主要从以下三个原则进行考虑:

(1)模块化 不同类型的产品,装焊生产的方式一般不同,例如前围、侧围、顶盖等分总成,生产方式一般是小型区域的机器人工作岛、连成线体的滚床滑橇、线体两端是机器人或者输送设备(自动/半自动/手动)等。每种分总成的生产方式、生产区域及设备选型不尽相同。

(2)柔性化 不同类型的产品对应的生产线,由于生产线布局不同、夹具形式不同及设备选型不同等因素,不同的生产线不能共用生产。同一条生产线,即使生产相同的产品,由于产品升级换代或者设计变更,可能也会造成生产线需要一定的改造才能生产升级或者换代的产品。

(3)标准化 不同的作业单元,由于布局不同,设备品牌和选型、电气标准及安全协议等均不尽相同。

常规设计时很难将上述三个原则完全考虑,会造成线体布局分散化、多样化,没有形成统一的模块化线体布局,往往对生产维护、人员培训及突发事件处理等造成了很多障碍,使得二次开发成本、管理成本和维护成本居高不下。

传统自动化生产单元布局形式

1.机器人工作站

工作站主要由焊接机器人、夹具和滑台构成,如图1所示。优点是占地面积小,自动化程度高;缺点是柔性化程度低,可生产的产品种类少,相对投资高。

2.多工位生产线

这种生产线由2个及以上生产工位构成,一般情况下为直线形布局,工位之间互相独立。此布局优点是形式简单,缺点是占地面积大,模块化及柔性化程度低、投资较低。如图2所示。

图2 多工位工作站

以上可得出,重型货车行业焊装领域急需一种模块化、标准化布局,满足各类产品自动化生产,且占地面积小,柔性化程度高,可将焊装生产线统一化的布局模型。

装焊线模块化生产岛技术

1.工艺布局

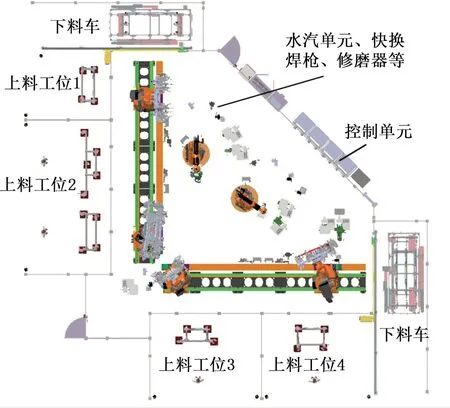

相比传统的自动化生产单元,北京福田戴姆勒汽车有限公司开发的重型货车装焊线生产岛从模块化、柔性化、标准化等方面进行了全新的定义和升级,其工艺布局如图3所示。

图3 模块化焊接生产岛工艺布局

2.系统组成

装焊线模块化生产岛系统共有上料单元、下料单元、搬运单元、焊接单元和控制单元五部分组成,各单元功能和介绍分别如下。

(1)上料单元 该系统有4个上料工位(根据情况可扩展数量),均匀分布在直角三角形布局的两个直角边。每个上料工位有固定的支架,支架上放置机器人抓手(未放料时呈打开状态)。操作工将工件放在抓手上,确认好放置完整性和正确性之后退出工位。

(2)下料单元 该系统由2个下料工位组成(数量可拓展),在直角三角形布局的两个锐角端头。下料车为精定位料车,料车可由人工或AGV等不同方式输送至其他工位。

(3)搬运单元 搬运单元由两个机器人七轴和四台机器人组成(R1、R2、R3、R4),每个七轴上配置2台机器人,每台机器人的型号一致。搬运机器人在作业初始阶段没有任何终端执行单元,仅有快换接头。接收到作业指令之后机器人移动至上料工位,通过快换装置与抓手连接,抓手夹紧,机器人通过抓手将工件托举并移送至焊接区。两个七轴呈垂直分布,长度一致(也可根据产品尺寸进行拓展),形成直角三角形布局的两个直角边;四台搬运机器人可通过快换方式,放下抓手之后再连接焊枪,进行焊接作业。

(4)焊接单元 焊接单元由两台机器人(R5和R6)和若干焊枪及修磨器、水汽单元等组成。搬运机器人将工件搬运至焊接区后,焊接机器人持相应焊枪进行焊接,焊接过程中实时调整作业姿态并更换焊枪。焊接单元在三角形布局的内侧,焊接机器人的位置一般为固定形式。快换焊枪、修磨器及水汽单元在机器人周边布置,可被不同的机器人共用,以降低成本。

(5)控制单元 控制单元包含机器人控制柜、焊接控制器、一次侧水汽接口及PDP柜等。控制单元布置在三角形布局的底边位置,呈依次排布在围栏外侧。

3.工作流程

生产岛工作流程为:抓手在上料工位(一般为4~5个,数量可扩展),抓手打开→操作工将工件放置于抓手上,确认→操作工离开工位,确认→R1/R2/R3/R4与抓手连接(通过快换接盘)→通电、通气,抓手夹紧→R1/R2/R3/R4抓举工件,调整姿态,R5/R6焊接,R2/R3进入下个循环→R1/R4作业完成,将工件放在下料车,进入下个循环。

系统特点

针对新型模块化生产岛的特点进行归纳,主要从模块化、柔性化和标准化三方面进行说明。

1.模块化

重型货车生产线的分总成生产单元一般是根据地板、前围、左右侧围、后围和顶盖来进行划分,本文介绍的模块化生产岛的作业内容覆盖了地板、前围、左右侧围、后围及顶盖等6个分总成的生产,每个分总成生产岛的布局完全一致,仅机器人执行端有差别。例如可以将部分焊枪更换成涂胶机、螺柱焊机、铆接机等来生产不同的产品。

装焊线生产岛的模块化主要体现以下四方面:

(1)上料工位模块化 根据需要拓展数量和变更上料抓手。

(2)下料工位模块化 根据需要拓展数量和变更下料台车。

(3)输送端模块化 各个生产岛的七轴和搬运机器人都设定好了规格和型号,根据运行距离可拓展七轴长度。

(4)执行端模块化 根据需要快速更换抓手、焊钳等,无需线体改造。

2.柔性化

(1)产品柔性化 同一个生产岛通过调整抓手和焊钳,完全能够生产不同种类的焊接分总成以及同一种焊接分总成不同的变体。

(2)工艺柔性化 同一个生产岛可以集成不同类型的工艺,包含搬运、点焊、MAG/MIG焊、涂胶、螺柱焊和铆接等。

(3)生产柔性化 生产岛内的六台机器人(见图4),每2/3/4台都可以联合作业,同时所有的工件都可以在R1/R2/R3/R4之间传递,即R1和R2抓手上产品焊接完成后,R2上的产品直接由机器人进行handshake (手递手)传递至R1抓手上,再次进行焊接,焊接完成后由R1放置在下料车上。同理,R3和R4之间也可进行handshake,最后由R4焊接完成放置在下料车上。当遇到较复杂的总成时,R3和R2之间也可进行handshake操作,最高可以做到 R4→R3→R2→R1,由4台机器人进行handshake操作最后由机器人完成下件,从而避免操作者人工搬运重零件。

图4 模块化焊接生产岛

3.标准化

(1)尺寸标准化 各个生产岛的布局尺寸完全一致。七轴、抓举机器人、焊接机器人、上下料工位和控制单元等进行了统一的标准化的品牌和型号的选择,形成了企业标准。

(2)选型标准化 各个生产岛的七轴,抓举机器人、焊接机器人、上下料工位及控制单元等,进行了统一的标准化的品牌和型号的选择,形成了企业标准。

(3)控制标准化 各个生产岛的PLC控制、电气连接、焊接控制方式等约束条款完全一致,形成了企业标准。

(4)安全标准化 各个生产岛的各个上下料口、人机交互的场景、维修空间的设定等都形成了统一的安全标准。

模块化生产岛的优点

装焊车间新型模块化生产岛在维护保养、线体布局、产能提升和员工培训方面均有很大的方便性。

(1)维护保养便利 每个标准生产岛的所有的设备的品牌和型号均一致(抓手和焊钳的尺寸有所差异)。当设备发生故障时,维修工程师处理的流程完全一致,不需要单独做专门培训;设备零部件的更换均可互换,降低了维护保养的成本和周期。

(2)线体布局便利 模块化的生产布局,生产岛的轮廓尺寸为标准尺寸,可以根据车间情况进行平移、旋转、增加及组合等进行布局标准岛的位置,为生产规划布局提供便利性。如图5所示,岛1和岛2通过中间传输进行组合,将工件自动传输到后续工位,岛3和岛4为产品(产能)升级预留。

图5 焊接生产岛组合

(3)产能提升便利 当需要提升某个(或多个)分总成的产能时,只需要复制标准生产岛即可(见图5);当需要将某个标准岛生产的产品更换为另外一种产品时,只需要更换抓手和焊钳,并复制新产品程序即可完成切换,几乎无需改造时间,降低改造成本。

(4)培训便利 针对工艺员、电气工程师、机械工程师、操作工、维修工和安全管理员等的培训,仅完成一个生产岛的培训内容即可拓展到所有标准岛的内容,节省培训时间和成本。

结语

模块化、标准化的设备在汽车装焊行业内的应用案例屡见不鲜,但是作为重型货车车身分装线内集成并使用以形成柔性化程度较高的线体,本项目在国内属于首例。

在项目规划前期,项目组成员充分调研了国内外卡车焊接和机器人应用的行业特点,发现合理拆分焊接分总成的零件并合理选型设备是本项目要克服的重点。

本项目围绕模块化、柔性化、标准化三个重心,目标是实现所有分总成焊接的自动化生产。在项目实施过程中,项目组也遇到了各类标准化难以统一的难题,并一一克服解决,为项目的顺利实施积累了宝贵的经验。模块化的生产岛作为货车分总成生产的一种全新的生产模式和理念,柔性化理念体现明显,在车身产品升级换代时,可以为企业节约大量的改造时间和投入资金,为产品投放市场赢得了宝贵的时间。综合这些优点,模块化的焊接生产岛在载货车乃至汽车白车身装焊行业内都具有很大的推广价值。