某驱动桥气室失效问题的分析及改进

黄彤,张阳,何念恒,边佳婷

(陕汽商用车有限公司研发中心,陕西 宝鸡 721000)

引言

某驱动桥弹簧膜片制动气室前期已在某款成熟车型上投放市场应用,未反馈质量问题,但其在应用另一款车型时,在试验过程中频繁出现气室底部撕裂等气室失效问题,针对此问题,在新产品投入市场前,对此问题进行剖析,使产品性能进行提升增强。

1 概述

根据整车可靠性试验反馈,某驱动桥在试验过程出现气室失效故障,故障模式如图1所示,气室底部通过螺栓与气室支架连接处在试验过程中先出现螺栓松动,进而出现底部开裂问题。在更换气室后再次出现底部开裂问题,失效模式与前一次相同。该气室前期已经在市场上批量投放,出现过个例类似问题。区别在于,市场车辆较试验场路况较好,此次试验是在试验场强化路面进行。

2 原因分析

2.1 失效件外观分析

对故障件进行分析,气室整体无明显磕碰迹象。观察气室开裂部位,端盖沿安装螺栓部位环形拉裂,正处于气室端盖应力集中点。该端盖厚度图纸要求为3.0mm,实际测量为2.98mm,符合图纸要求,具体检测情况详见图2。外观分析检测无异常。

图1 故障模式

图2 检测详情

2.2 金相材质分析

材料成分及金相组织检测:对失效件前端盖和加强板焊接部位的金相组织及材料成分进行检测,失效件金相组织为铁素体+珠光体,晶粒度加强板8级[1],未发现失效件金相组织存在异常;图纸要求端盖、加强版材料为SPHC,实际测量失效件材料成分符合图纸要求。

图3 检测报告

2.3 产品振动分析

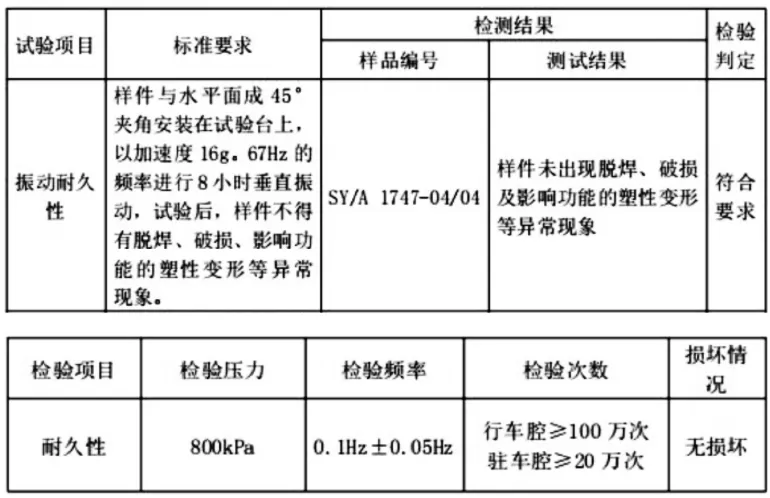

此膜片弹簧制动气室为我司较为成熟的气室。该气室在设计时要求满足正弦频率为 67Hz,加速度 16g 的振动标准。

为进一步验证气室振动性能,对此气室进行了台架试验,气室加速度 16g、67Hz 振动频率检测试验报告如下。气室符合设计要求。

图4 振动性能检测报告

2.4 气室初始安装角度的影响

根据常规经验,制动气室的安装角度或安装方式(即气室轴线与地面的夹角)尽可能采用 90°垂直安装,夹角越小安装螺栓的承重力越大,容易导致端盖出现撕裂的现象(≥45°为宜)。

根据三维以及实际装车情况进行检测,中桥制动气室安装后与地面的夹角约为 16°左右;后桥制动气室安装后与地面的夹角约为 90°左右。但在实际试验过程中,中后桥气室均出现气室撕裂问题,因此判断气室角度非造成此问题的关键因素。

2.5 产品应力分析及强度分析[2]

结合气室台架试验数据及整车试验路面比较复杂的情况,对中后桥气室进行静强度,模态及疲劳分析。此次分析中,根据路面复杂情况,设定垂向冲击加载为-20g,气室支架与车桥连接处约束123456自由度,疲劳载荷选取完全正弦交变载荷进行分析,结果如下所示:

2.5.1 静强度分析结果

中桥气室底部和后桥气室底部最大应力均小于材料屈服强度280MPa,满足静强度要求,说明此撕裂并非一次性撕裂造成。

图5 静强度分析结果

2.5.2 疲劳分析结果

根据加载分析结果,气室底部螺栓与支架连接部位存在应力集中区域,垂向冲击加载为-20g时,中桥疲劳寿命仅5.187E+3次,远小于评价标准的1.0E+6次,因此可以确定造成气室底部撕裂并非一次性撕裂,而是在持续振动过程中出现的疲劳撕裂。

图6 疲劳分析结果

2.6 分析结论

根据以上的检测分析及试验信息,可以确认气室底部撕裂主要是由于车辆行驶过程中,气室底部在综合路况下的振动情况比原始设计条件恶劣,气室在持续振动过程中出现了疲劳撕裂。

3 优化改进级

3.1 改进措施

对气室底部进行加厚,底部厚度由3.0mm增加至3.5mm,同时对气室进行轻量化设计,气室腔体由272mm减至255mm,重量降至11.5kg。

图7 气室优化

3.2 结果分析

3.2.1 结构强度分析

通过结构强度分析,垂向工况、转弯工况及制动工况[3]下,中后桥气室最小安全因子均大于2.5,满足静强度要求。

图6 结构强度分析结果

3.2.2 疲劳分析

疲劳工况下,中桥气室底部最小疲劳次数均大于1.0E+006次[2],满足疲劳要求。

图7 疲劳分析结果

3.2.3 实际道路试验

针对改进后的气室进行10000km跟踪路试,检查气室状态确认无异常。

4 结论

本文通过对车辆气室在实际振动作用下的撕裂故障进行了系统地分析,为今后气室设计过程中的理论分析及实验数据提供了保障。由此次问题解决及分析过程可以确定,常规的冲击载荷设置,并不能作为设计的唯一依据,需结合有限元分析、试验、实际道路的不同工况的验证来保证产品强度。对于高频振动部件,通过有限元分析,对应力集中点进行应力分散,并通过加强结构改变受力状况,来对产品性能进行提升优化,不可一味地按安全系数判断产品强度。