新能源汽车对主驱电机特性的敏感性研究*

李忠雨,刘宏鑫,李红雨,王国锋

(珠海英搏尔电气股份有限公司 研发中心,广东 珠海 519000)

引言

随着国家能源发展战略向低碳、节能型转移,纯电动新能源汽车近年得到了快速发展,不仅可以有效缓解我国能源与环境压力,还可以大幅度减少国民出行问题。汽车主驱电机作为电动汽车的核心部件,与整车的动力性能、运行经济密切相关[1-2],良好的整车动力匹配方案不仅要满足整车动力性需求,还要使得电机外特性、效率MAP、车辆运行工况三者深度耦合,才能使整车动力更充沛,能耗更经济。

文献[3]根据整车参数利用汽车动力匹配解析法计算出了电机的峰值功率、峰值转矩以及峰值转速,并通过advisor对整车进行了仿真,佐证了电机的选型、电池的容量及整车参数特性匹配是合理的,文献[4]指出了以往对改装车动力仿真计算的缺乏,提出了电动汽车改制的设计方法,通过电机外特性的选择匹配,对被改制车型进行了最高车速、加速能力、爬坡性能和续航里程的仿真研究,分析表明,改制车型动力匹配是合理的;文献[5]根据外厂提供的三款电机MAP图,并以一辆长度为2558mm的电动汽车为研究对象,对速度特性、加速特性以及爬坡性能进行了一系列的仿真分析,得出可以通过调整传动比来获得良好的动力性能等结论。

综上所述,在现有的文献中,多数学者关于电机匹配的研究大都集中在电机对整车动力性能影响,而随着新能源汽车数量的激增,能耗问题越来越被重视,然而关于效率MAP对整车运行的经济性影响及其匹配的文献少有报道。

1 动力性能匹配分析

主驱电机作为新能源电动汽车的关键动力部件,其运行特性直接影响着整车的加速性能、爬坡性能、最高车速、能耗等性能,对电动汽车的动力性及舒适性有着重要意义,一套好的动力系统,不仅要求电机一侧要有充沛的动力输出,更要与整车的物理参数形成深度的配合,才会全面地发挥出电机的动力潜能。本文以一台8.5m纯电动公交车为研究对象,使用由美国再生能源实验室(NREL,National Renewable Energy Laboratory)开发的高级车辆仿真系统ADVISOR(ADvanced VehIcle SimulatOR)对其性能匹配进行深入地分析。

1.1 数学模型

Advisor采用了后向仿真为主,前向反馈为辅的前、后双向仿真技术,如图1所示,其整个能量流动是从道路行驶工况发起,然后依次传递到整车、车轮、减速器、变速器、电机、电池,然后逐级向前传递反馈,形成闭环仿真系统,所以具有非常高的车辆仿真精度。

图1 纯电动车仿真系统架构

整车逻辑算法是以上一级车速请求作为系统的输入,通过力学平衡方程(1)计算得到整车需要的牵引力和速度,并将求解得到的牵引力和速度输出到车轮,车轮会将计算出的牵引力和极限反馈到整车作为判定,整车逻辑算法如图2所示:

图2 整车逻辑算法

电机逻辑算法模块是以减速器模块输出的转速和转矩作为请求输入,电机算法针对预置电机MAP及其外特性进行查表计算,并计算出需求的功率传递至电池模块,电池模块会依据电池实际的放电情况,计算出实际可以提供功率,并向前反馈到电机模块处理,最终得到实际的转矩和转速输出,电机逻辑算法如图3所示。

图3 电机逻辑算法

1.2 整车物理参数

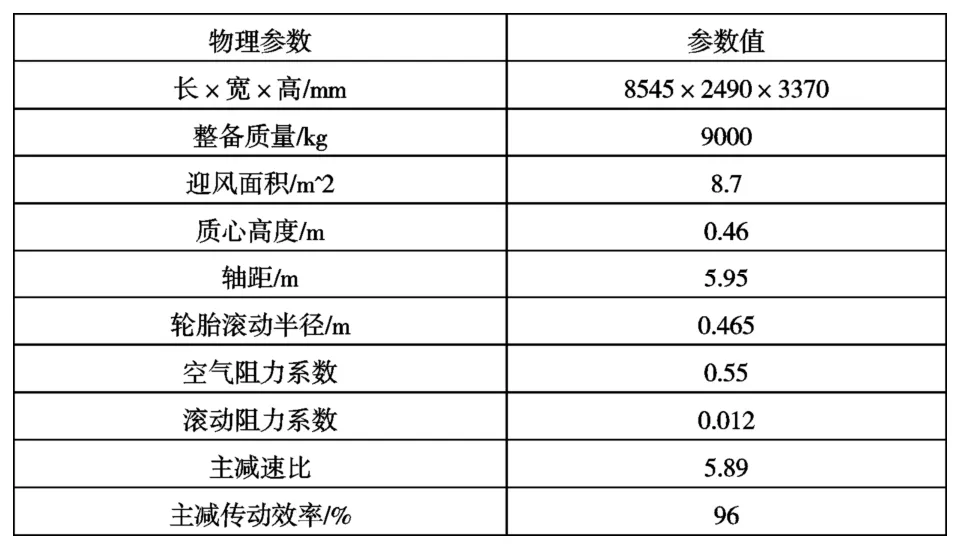

整车物理参数对于动力系统的选择及其匹配是非常重要的参考依据,动力匹配时需要准确地列出其整车物理参数以便电机的选型和匹配,详细参数如表1所示:

表1 整车物理参数

1.3 整车性能需求

整车性能需求是衡量动力系统是否满足整车设计的重要指标,也是动力系统选择的重要参考,本文中整车性能需求表如表2所示:

表2 整车性能需求表

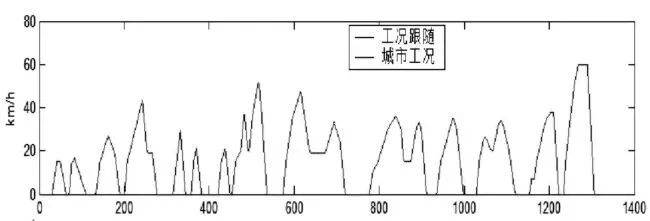

NEDC工况虽然具有国际普适性,但是与我国道路交通还有较大的区别,由于我国车流量密集程度高、刹车制动频繁、车速相对较低,所以中国城市道路工况更好地反映出我国的道路实际工况,如图4所示。

图4 中国城市道路工况

1.4 适配电机参数

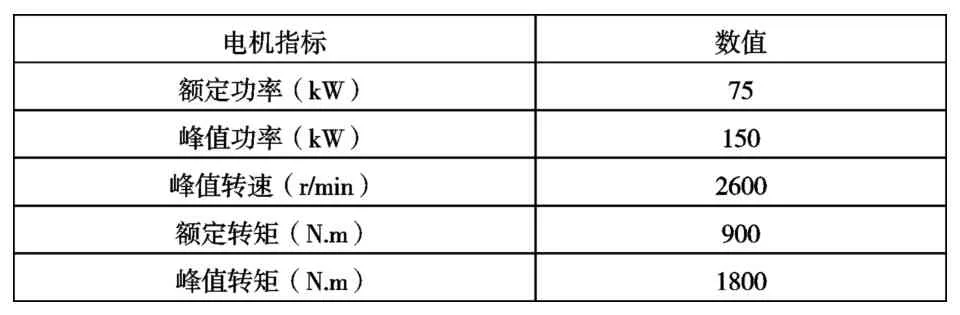

通过以上整车的物理参数及整车性能需求,选择了一款永磁同步电机,其具体参数如下表3所示:

表3 电机特性

为了明确上述适配电机的各项指标能否满足表2中对整车性能的需求,利用高级车辆仿真系统ADVISOR,对整车动力系统进行了全面地分析。

1.5 仿真结果

根据以上整车物理参数、电机特性参数及中国典型城市道路工况,利用高级车辆仿真系统ADVISOR,对整车动力性能进行了仿真计算,得到了以下运行结果。

图5 整车工况跟随状态

整车要求实际运行工况曲线需要与道路工况完全跟随,不允许有延时跟随及速度偏差现象。从图5中可以看出,工况跟随曲线与城市工况曲线完全重合,说明整车所适配的电机很好地满足工况曲线跟随,满足匹配要求。

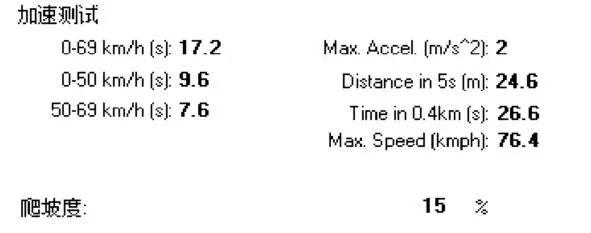

通过仿真结果图6可以看出,0-69km/h加速时间计算结果为17.2s,满足整车22s的性能需求;最高车速计算值为76.4km/h,满足整车69km/h的车速需求,最大爬坡度计算后为15%,达到设计标准。

图6 整车性能计算结果

2 能耗对电机效率MAP敏感性研究

通过以上计算结果可以看出,适配电机满足动力性需求,但是由于新能源汽车搭载的电池数量有限,且其能量密度远远低于燃油车,所以对能耗及行驶里程等信息更加敏感,针对以上问题,对比分析了两款外特性指标参数相同,但效率MAP分布不同的电机,通过两款电机的能耗和里程的不同贡献值,判断出两款电机的优劣。

2.1 不同方案下的工况分布

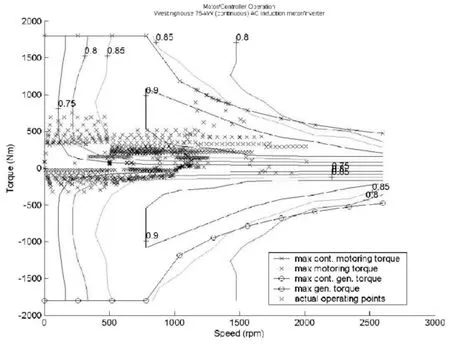

为了分析电机能耗及行驶里程对电机效率MAP的敏感性,分别对两款绕组匝数、永磁体用量及MAP分布不同的电机带入ADVISOR模块,进行了中国典型城市道路工况的仿真,得到了工况对应的效率分布落点,如图7、8所示。

图7 方案一效率MAP

图8 方案二效率MAP

2.2 结果分析

通过两方案MAP分布可以看出,方案二高效区域较广且相对靠前, 且大部分工况点落在了高效区里面,工况与电机效率MAP的高效区耦合程度更深,使得整车能耗更加经济,两款电机方案最终的能耗及行驶里程结果如表4所示:

表4 能耗及行驶里程对比结果

通过表4可以看出,电机方案一能耗为0.42kWh/km,电机方案二能耗为0.38 kWh/km,相差10.5%,行驶里程相差9.1%,可以看出方案二的经济表现明显优于方案一,更加适合中国典型城市道路工况,能耗更经济,续航里程更远。

3 结论

本文以一台8.5m新能源公交大巴为例,通过搭建完整的车辆仿真模型,并对其关键的仿真模块进行了细致的阐述,且在中国典型城市道路工况的基础之上,对适配电机进行了全面的动力性能分析以及能耗分析。在动力性能方面,通过高级车辆仿真平台ADVISOR计算结果可以看出,适配电机的峰值转矩、峰值转速、峰值功率及额定功率等参数的选取是合理的,满足整车设计需求;在能耗方面,通过对比两款参数相同而效率MAP分布不同的电机发现,整车能耗及续航里程对效率MAP分布和道路工况有很强的敏感性,佐证了驱动电机的机外特性、效率MAP、车辆运行工况三者深度耦合的重要性,为新能源汽车驱动电机的设计,提供了一定的参考。