N对新型节Ni奥氏体不锈钢力学性能影响机理研究*

王 婷,范明洋,杨吉春,程 军,刘香军,张占川

(内蒙古科技大学 材料与冶金学院,内蒙古 包头 014010)

0 引 言

Ni是主要的奥氏体化元素[1],其主要作用是形成并稳定奥氏体,使之获得良好的强度、塑性和韧性[2]。但由于我国Ni资源紧缺、价格高昂,并且已有大量临床实验表明,Ni是一种潜在的致敏因子,Ni离子在生物体内富集可能会诱发毒性效应,导致细胞破坏和炎症反应,对生物体有致畸、致癌的潜在危害[3-5]。2002年我国发布国标GB 11887-2002,明确规定首饰中与人体接触部分,在正常使用两年内,Ni的释放量应小于0.5 μg·cm-2/week。因此使用其他元素代替Ni用来稳定不锈钢中的奥氏体,开发一种新型节Ni奥氏体不锈钢具有重要意义。研究表明,N是一种强烈的稳定奥氏体元素,其形成并稳定奥氏体的能力约为Ni的30倍[6]。使用N元素作为合金元素添加到奥氏体不锈钢中能够稳定奥氏体组织[7],Kermanpur发现N含量的增加,可以提高奥氏体不锈钢的屈服强度和抗拉强度[8]。N元素在自然界广泛存在,成本远小于Ni,如将N元素加入到钢中,这将会大大降低奥氏体不锈钢的冶炼成本[9-10],同时降低Ni对生物的致敏性。王青川[11]和王文革[12]等人研制的新型医用高N无Ni不锈钢,其强度、耐腐蚀性和生物学性能均优于传统的316L奥氏体不锈钢。吴浩[13]等人研发的新型高N低Ni奥氏体不锈钢耐腐蚀性能明显优于800H钢。当前不乏以N代Ni的试验报道,也获得了些有意义的试验结论,但鲜有针对N、Ni对力学性能作用机理尤其增韧机制的理论探讨。

当前,以N代Ni是研发节约型不锈钢的有效途径。因此,本文以022Cr17Ni12Mo2不锈钢为研究对象,设计并冶炼N含量为0.3%、Ni含量5%~11%的节Ni型奥氏体不锈钢,分析N代Ni后显微组织、硬度和拉伸性能的变化,重点探讨N、Ni对体系韧性的影响机理,为节Ni型不锈钢的研发提供一定的理论指导和实验数据。

1 实 验

1.1 实验材料与方法

试验原料为工业纯铁、纯镍、氮化铬铁、钼铁、电解锰、硅铁等,试验钢采用25 kg真空感应电弧炉(ZG-0.01)熔炼,以添加氮化铬的方式实现钢中增氮,冶炼过程中通入高纯氮气,以降低合金化时氮元素逸出。将所得钢锭加热至1250 ℃保温3 h后,用700 kg气锤锻造成50 mm×50 mm的方棒,锻造时长约1 min,终锻温度不低于1 000 ℃,锻后水冷。试验钢化学成分如表1所示,其含量除镍外,其他元素均符合国标的022Cr17Ni12Mo2奥氏体不锈钢。使用Axiovert25型蔡司显微镜观察显微组织,并用Nano Measure软件测量晶粒尺寸,采用HRS-150A型洛氏硬度计测试试验钢的硬度值(HRC),采用WDW电子万能拉伸试验机进行拉伸测试,拉伸速度2 mm/min,棒状哑铃试样,标距l0=50 mm,d0=10 mm,断后利用蔡司卡尔SIGMA-300型场发射扫描显微镜(FE-SEM)观察断口形貌。

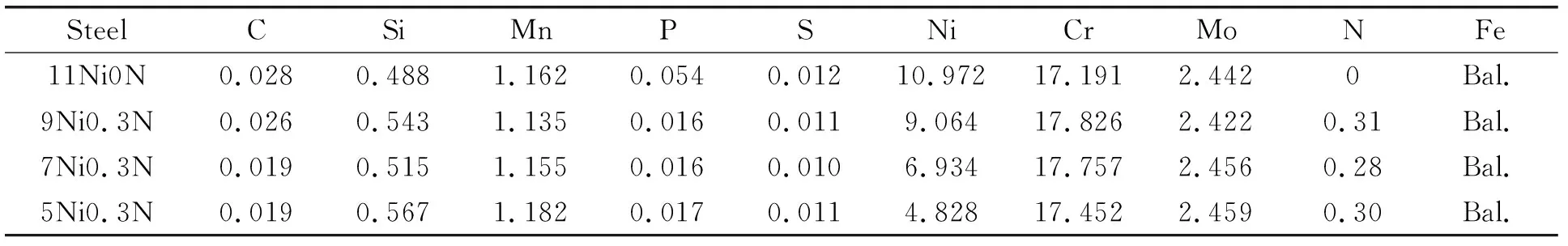

表1 试验钢化学成分化学成分(质量分数,%)Table 1 Chemical composition of tested steels (wt%)

1.2 计算方法

采用广义梯度近似GGA(generalized gradient approximation)[14-15]中的PBE (perdew-burke-ernzerh)泛函方法,通过对平面波截止能和MP-k(monhkorst-pack)[16-17]网格大小的优化,发现选取450 eV的平面波截止能及4×4×4大小k网格满足了选取体系能量收敛小于1 meV/atom的条件。自洽循环能量收敛设为1.0×10-5eV/atom,力收敛为0.002 eV/nm。所有计算由VASP程序完成[18]。

2 结果与讨论

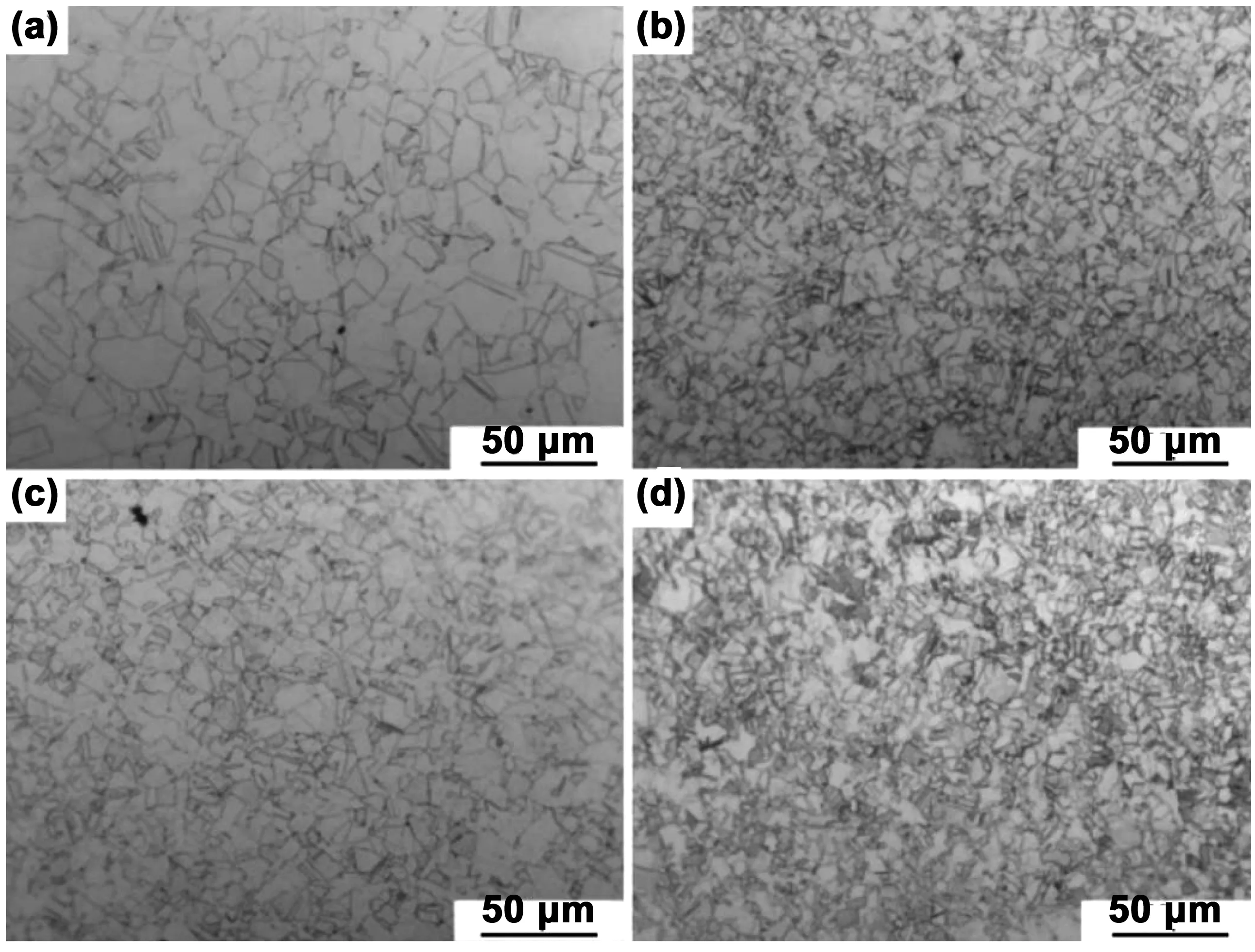

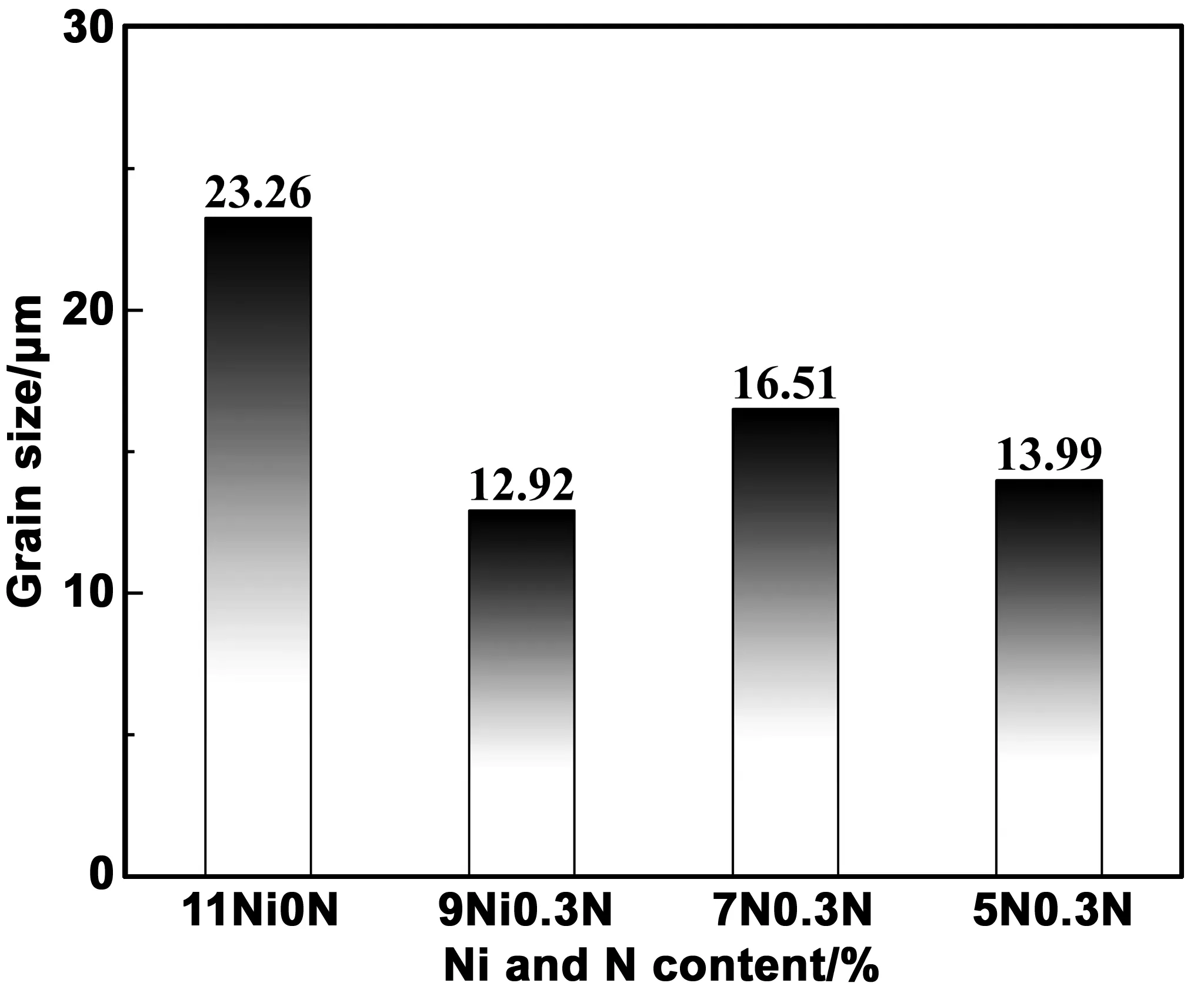

2.1 节Ni型奥氏体不锈钢显微组织

图1为试验钢锻造后的金相组织。从图1可以看出,试验钢为均匀的单相奥氏体组织。结合图2可知11Ni0N试样的奥氏体晶粒尺寸最大,并且增N降Ni后,9Ni0.3N、7Ni0.3N和5Ni0.3N试样的晶粒尺寸均有所降低。这说明增N降Ni起到了晶粒细化的作用。9Ni0.3N和5Ni0.3N的晶粒尺寸最小,皆出现了长度较短的孪晶;对比试验钢的成分,Ni元素含量从9.064%降低到4.828%,晶粒尺寸仅有1 μm的差距,从节Ni角度考虑,5Ni0.3N试验钢组织性能更佳。

图1 试验钢显微组织:(a) 11Ni0N; (b) 9Ni0.3N; (c) 7Ni0.3N; (d) 5Ni0.3NFig 1 Microstructure of tested steels: (a) 11Ni0N; (b) 9Ni0.3N; (c) 7Ni0.3N; (d) 5Ni0.3N

图2 试验钢的晶粒尺寸Fig 2 Grain size of tested steels

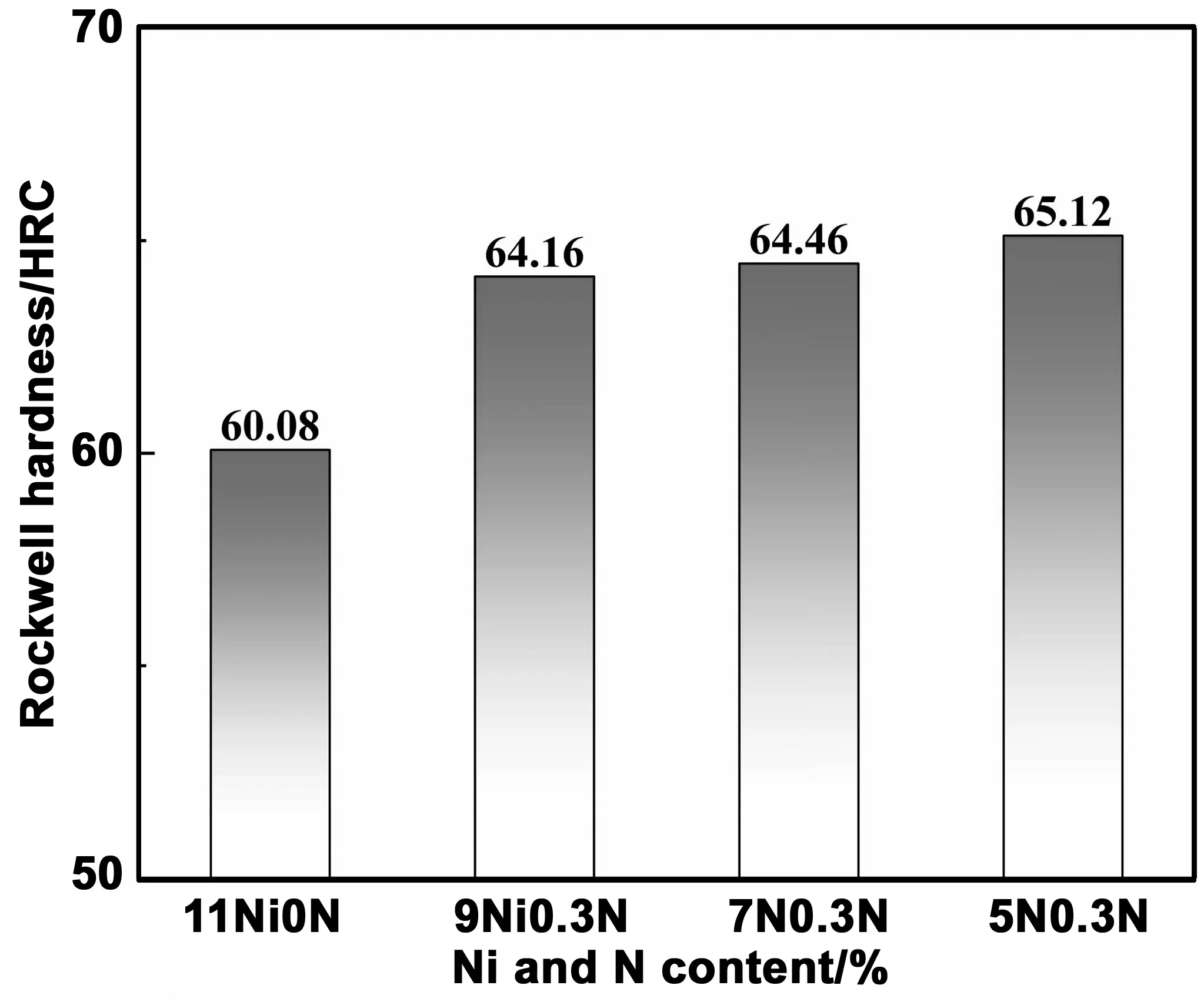

2.2 节Ni奥氏体不锈钢硬度

试验钢洛氏硬度(HRC)如图3所示,11Ni0N、9Ni0.3N、7Ni0.3N和5Ni0.3N试验钢的洛氏硬度分别为60.80、64.16、64.46和65.12,可以看出增N降Ni后的试验钢,硬度不仅没有降低,反而略微提高。从成分上来看,11Ni0N、9Ni0.3N、7Ni0.3N和5Ni0.3N试验钢除N和Ni外,其他元素含量几乎没变化,可推断N能够提升奥氏体不锈钢的硬度。N元素加入到钢中,会使晶粒的尺寸减小,从而使晶界增多,在发生位错运动过程中所受到的阻力会增大,从而有利于试验钢硬度的提高。

图3 试验钢的洛氏硬度Fig 3 Rockwell hardness of tested steels

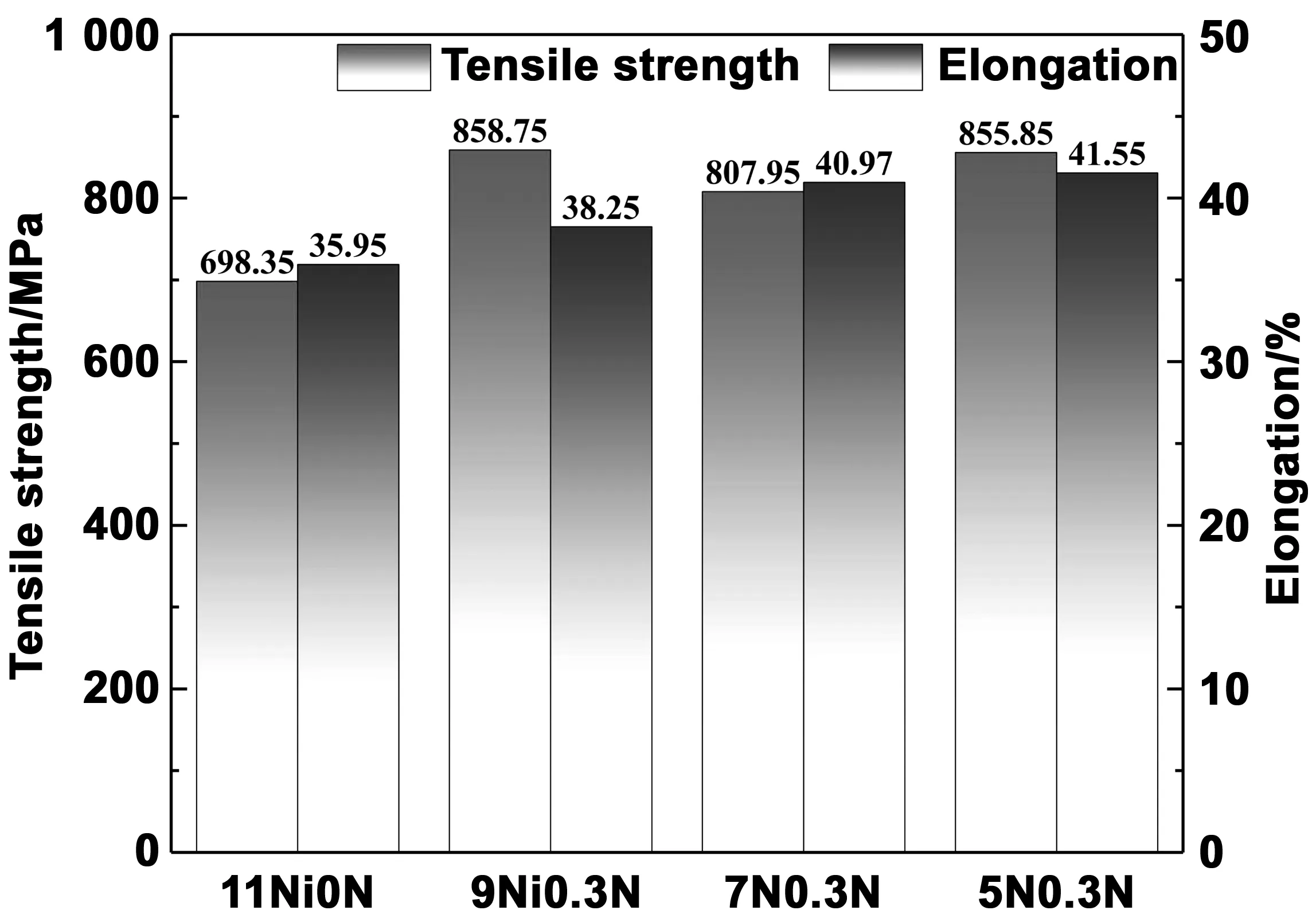

2.3 节Ni奥氏体不锈钢拉伸性能

图4为试验钢的拉伸试验测试结果,可发现N元素的加入有效提高了抗拉强度和断后延伸率,并且9Ni0.3N、7Ni0.3N和5Ni0.3N试验钢的抗拉强度呈现先减后增的趋势,伸长率随着Ni元素的减少逐渐增加。由图4可见,9Ni0.3N和5Ni0.3N试验钢的抗拉强度为最佳,其中抗拉强度分别为858.75和855.85 MPa。断后延伸率分别为38.25%和41.55%,可以看出5Ni0.3N试验钢的抗拉强度9Ni0.3N有微弱差异,但断后延伸率明显大于9Ni0.3N试验钢,故5Ni0.3N试验钢的拉伸性能最为优异。较11Ni0N试验钢相比,5Ni0.3N试验钢抗拉强度由698.35 MPa提高至855.85 MPa(涨幅为22.55%),断后延伸率由35.95%增加至41.55%。由此可见,增N降Ni可以显著提高022Cr17Ni12Mo2奥氏体不锈钢的抗拉强度和断后延伸率。

图4 试验钢的抗拉强度和延伸率Fig 4 Tensile strength and elongation of tested steels

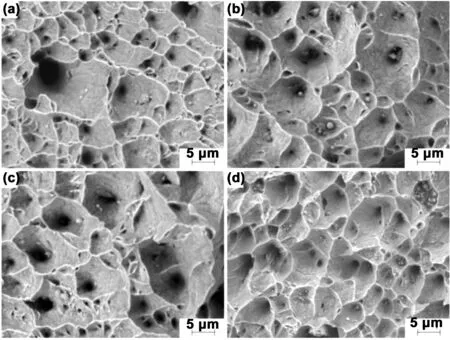

2.4 节Ni奥氏体不锈钢的拉伸断口形貌

当拉伸试样受单向拉应力时,在材料内部夹杂物、析出相、晶界或其它塑性变形不连续处位错塞积,产生应力集中,进而开始形成显微孔洞,其在切应力作用下不断长大、聚集,完全缩颈而导致材料断裂[19]。为探究节Ni型奥氏体不锈钢拉伸性能的作用机理,对试验钢的断口形貌进行分析,以明确断裂原因和断裂机理。图5为试验钢的室温拉伸断口形貌图片,观察发现组织中存在大量韧窝,并且韧峰较高,说明试验钢具有良好的韧性,断裂方式是韧性断裂。11Ni0N试验钢断口形貌的韧窝深浅不一,出现了较深的孔洞,韧窝分布也不均匀。9Ni0.3N、7Ni0.3N试验钢韧韧窝面较大,分布较11Ni0N较为均匀,但仍有较多的孔洞。5Ni0.3N试验钢韧窝大小分布均匀且韧窝较深,没有出现较大的孔洞。因此对022Cr17Ni12Mo2奥氏体不锈钢增N减Ni后,试验钢具有较强的韧性,这与延伸率结果相吻合。

图5 试验钢拉伸断口SEM照片:(a) 11Ni0N; (b) 9Ni0.3N; (c) 7Ni0.3N; (d) 5Ni0.3NFig 5 SEM photographs of tensile fracture of tested steel: (a) 11Ni0N; (b) 9Ni0.3N; (c) 7Ni0.3N; (d) 5Ni0.3N

2.5 N、Ni对奥氏体钢力学性能影响的第一性原理研究

现阶段实验方法无法确定试验钢中力学性能的提升是N的作用还是Ni的作用,对N在钢铁材料中具体作用缺乏机理性认识,第一性原理计算方法能够从微观结构对宏观性能的影响规律和作用机理。故使用第一性原理在原子层面探究N和Ni在钢中对钢力学性能的影响及机理分析。

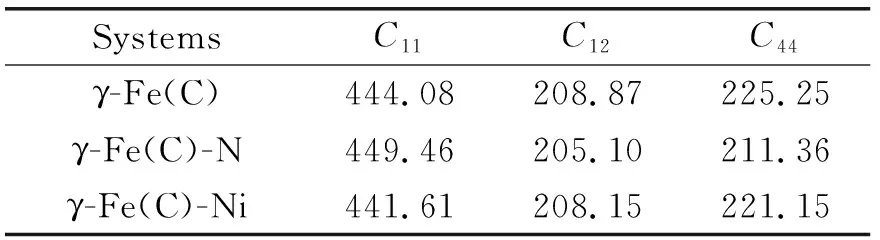

γ-Fe(C),γ-Fe(C)-N和γ-Fe(C)-Ni晶胞的力学性能(体积模量B、剪切模量G、杨氏模量E以及泊松比σ)可以根据弹性常数进行计算。γ-Fe(C),γ-Fe(C)-N和γ-Fe(C)-Ni晶胞经结构优化后,空间点群为立方晶系Fm-3m,对于立方体系,由于存在对称关系,C11=C22=C33,C12=C23=C31,C44=C55=C66,故晶系的弹性常数有3个独立变量,即C11,C12,C44。对于立方晶系,晶格的力学稳定性可由Born-Huang判断[20-21]进行判断,需满足式(1)晶体才能稳定存在。

C11>0,C44>0,C11>C12,C11+2C12>0

(1)

各掺杂体系弹性常数计算结果见表2,将弹性常数带入式(1)进行验证,结果表明所有掺杂体系都满足Born-Huang力学稳定性判据,因此,所有掺杂体系均满足弹性稳定机制,晶体结构稳定。

表2 γ-Fe(C), γ-Fe(C)-N和γ-Fe(C)-Ni掺杂体系弹性常数Cij (GPa)

根据计算出的独立弹性常数,通过Voigt-Reuss-Hill[22]近似,可以进一步计算出各固溶体体积模量B、剪切模量G和弹性模量E、泊松比σ,计算公式如式(2)~(5):

(2)

(3)

(4)

(5)

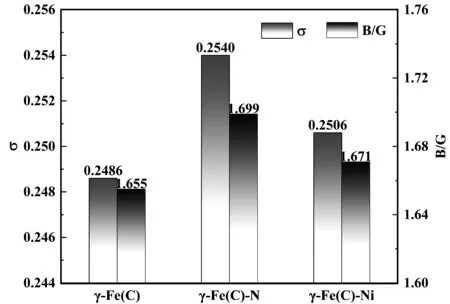

图6为γ-Fe(C)及掺杂体系的B/G和泊松比的计算结果。由图可见,γ-Fe(C)-N和γ-Fe(C)-Ni的B/G和泊松比均大于γ-Fe(C),这说表明N和Ni均可以提高γ-Fe(C)的韧性。γ-Fe(C)-N的B/G和泊松比又大于γ-Fe(C)-Ni,即N对γ-Fe(C)韧性的提升大于Ni的影响。

图6 γ-Fe(C),γ-Fe(C)-N和γ-Fe(C)-Ni体系掺杂体系的B/G值及泊松比σFig 6 B/G and Poisson’s ratio σ of γ-Fe(C), γ-Fe(C)-N, and γ-Fe(C)-Ni doped systems

2.6 γ-Fe(C)、γ-Fe(C)-N、γ-Fe(C)-Ni体系差分电荷密度分析

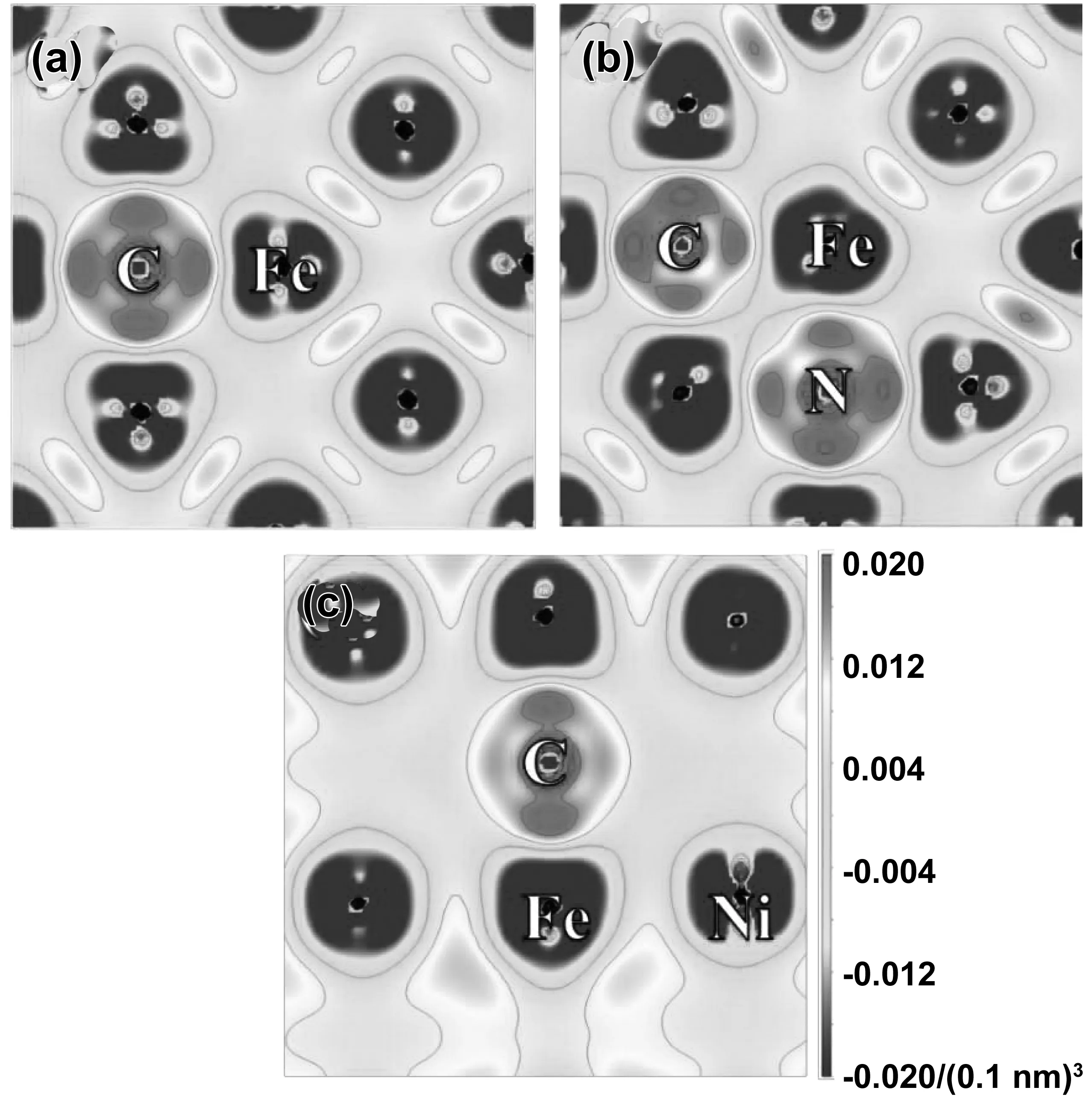

差分电荷密度能够直观地观察到掺杂体系原子之间的相互作用,从原子尺度探究掺杂体系的强韧性机制[23]。图7为γ-Fe(C)、γ-Fe(C)-N、γ-Fe(C)-Ni掺杂体系的差分电荷密度,标尺中的电荷密度范围-0.02~0.02 e/(0.1 nm)3,灰色区域表示电荷的聚集,黑色区域表示电荷的消散,对γ-Fe(C)体系,C与邻近Fe存在明显的电荷转移,C得到电子,Fe失去电子,见图7(a)。当掺杂N原子后,C和N得到电子,Fe失去电子,可以看出与γ-Fe(C)相比,电荷密度进行了重新分配,N周围的电荷密度要强于C,N周围的Fe也出现少量的电荷转移,这表明N的掺杂使晶胞的稳定性增强,见图7(b)。从图7(c)可以看出,当掺杂Ni后,

电

图7 γ-Fe(C), γ-Fe(C)-N和γ-Fe(C)-Ni体系的差分电荷密度Fig 7 Differential charge densities of γ-Fe(C), γ-Fe(C)-N, and γ-Fe(C)-Ni systems

荷密度会再次重新分配,Fe周围的电子转移增多,但明显小于γ-Fe(C)-N体系。γ-Fe(C)-N体系的电荷密度明显大于γ-Fe(C)-Ni体系的电荷密度,这是因为N可以增加钢中自由电子的浓度,从而提高原子之间的金属键键合,降低原子间电子交换的方向性,在晶体结构中使电子的分布更加均匀,因此位错滑移发生时并不会减弱或破坏原子键合,使得钢具备了较高的断裂韧性[24],这也是γ-Fe(C)-N掺杂体系韧性(泊松比、B/G)高于γ-Fe(C)-Ni体系的主要原因[25]。

3 结论

以022Cr17Ni12Mo2奥氏体不锈钢为研究对象,通过添加氮化铬合金的方式向钢中增氮,冶炼N含量为0.30%N、Ni含量5%~11%的节Ni型不锈钢,并分析增N降Ni后试验钢显微组织和力学性能的变化,得到如下结论:

(1)增N降Ni后试验钢的显微组织仍为单相奥氏体组织,Ni含量为4.828%,N含量为0.30%时,显微组织最佳;N元素可降低奥氏体晶粒尺寸并起到细化晶粒的作用;

(2)增N降Ni后试验钢的力学性能较022Cr17-Ni12Mo2钢有所提高,Ni含量由10.972%降至为4.828%、N含量由0增至0.30%时,试验钢的洛氏硬度提高了7.10%、抗拉强度提高了22.55%、延伸率提高了15.58%;

(3)向022Cr17Ni12Mo2钢中增加0.30%N,在维持原有钢种显微组织及力学性能的条件下,Ni含量可由10.972%降至4.828%,降幅56%,节镍效果显著,以氮代镍冶炼节镍型不锈钢方法可行有效;

(4)对γ-Fe(C)-N、γ-Fe(C)-Ni掺杂体系的力学性能及电子结构进行了第一性原理计算,结果显示,N对体系韧性的提高作用明显优于Ni;N的掺杂使体系中的电荷密度增大,提高体系的韧性。