旋转速度对6061-T6铝合金高速搅拌摩擦焊接头组织与性能的影响

胡峰峰,林永勇,张华德,贾贺鹏

(1.航天工程装备(苏州)有限公司,苏州 215104;2.南京理工大学机械工程学院,南京 210094)

0 引 言

6061-T6铝合金属于6系变形铝合金,具有密度低、强度高和耐腐蚀性好等优点,常用于航空航天、汽车、轨道交通和海洋工程等领域[1]。搅拌摩擦焊(Friction Stir Welding,FSW)是由英国焊接研究所在1991年发明的一种新型固态焊接技术,具有变形小、裂纹少、力学性能高等优势,常用于铝合金的对接焊[2]。然而,研究发现,不合理的工艺参数会导致焊接热输入过大或过小,使得铝合金FSW焊接接头存在不同程度的隧道缺陷、孔洞缺陷和氧化现象,最终导致焊接接头性能降低[3]。焊接速度和旋转速度是FSW技术的两个重要焊接参数,两个参数选择不同会对搅拌头的摩擦生热、热输入和材料流动产生影响[3-7]。魏宝华等[8]比较了不同FSW焊接速度和旋转速度对11 mm厚2A70-T6铝合金板焊接接头组织及性能的影响,发现随着焊接速度的增大,焊核区的晶粒尺寸逐渐减小,当旋转速度为300 r·min-1、焊接速度为200 mm·min-1时可获得优质的焊接接头。赵亚东等[9]研究了4 mm厚6061-T6铝合金板FSW焊接接头的显微组织和力学性能,发现焊核区形成了细小的等轴晶,热影响区晶粒发生粗化,当焊接速度为160 mm·min-1时接头抗拉强度最高。韦旭等[10]分析了5 mm厚5052铝合金板在不同FSW工艺参数下焊接后焊接区域的显微组织和性能,发现焊接区域显微组织左右不对称,前进侧的热机影响区与热影响区的分界线较为明显。梁汉优等[11]对6 mm厚6063铝合金进行了FSW对接试验,发现前进侧的热机影响区与焊核区的分界线较为明显,当旋转速度为880 r·min-1和焊接速度为80 mm·min-1时,接头的抗拉强度最高。目前,有关FSW工艺参数对铝合金板焊接接头组织和性能的研究主要集中在低速和较厚板的情况。铝合金在焊接速度不高于3 000 mm·min-1下可以获得无缺陷FSW焊接接头[12-15]。目前,对高速搅拌条件下铝合金薄板FSW焊接接头组织与性能的研究较少;而高速焊接可以提高FSW设备的生产效率,降低生产成本。为此,作者选用3 mm和4 mm厚6061-T6铝合金薄板进行了FSW对接试验,研究了在高焊接速度(3 000 mm·min-1)下,不同高旋转速度(4 000,5 000,6 000 r·min-1)对FSW接头的显微组织、焊接缺陷和力学性能的影响,为优化铝合金FSW工艺参数及高速FSW的应用提供参考。

1 试样制备与试验方法

试验材料选用6061-T6铝合金轧制板材,尺寸分别为400 mm×150 mm×3 mm和400 mm×150 mm×4 mm,其化学成分见表1。采用航天工程设备(苏州)有限公司研发的搅拌摩擦焊设备对不同厚度规格的铝合金板分别进行焊接试验,选用带螺纹的搅拌头,其搅拌针长度为3.55 mm,轴肩直径为12 mm,焊接倾角为2.5°。焊接方法为单道对接焊,焊接方向沿板材的轧制方向,焊接速度为3 000 mm·min-1,下压量为0.2 mm,旋转速度分别为4 000,5 000,6 000 r·min-1。焊接前使用丙酮擦拭试样,并将其固定在专用夹具上。

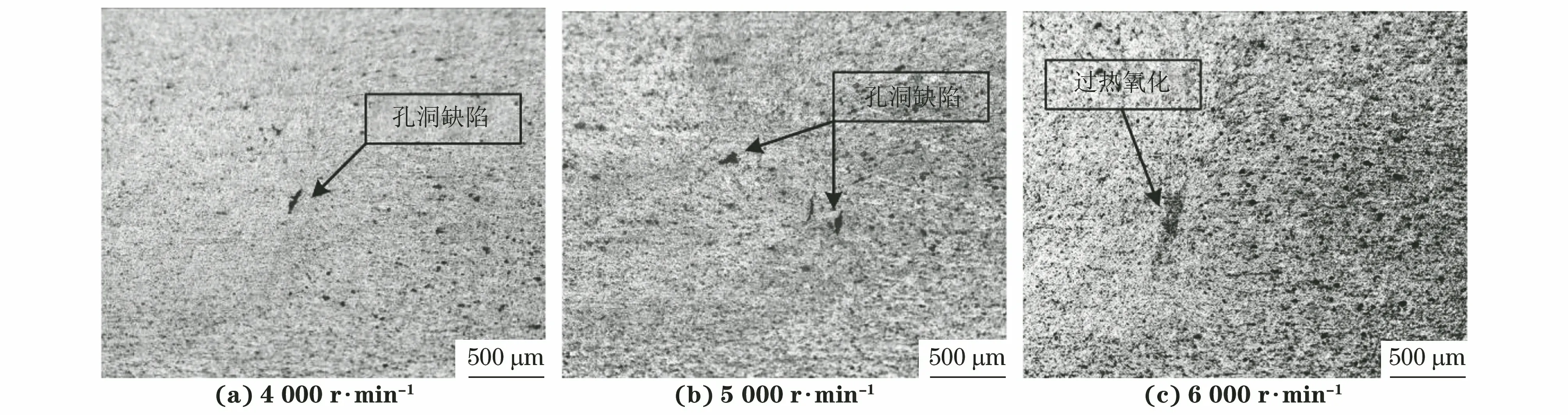

表1 6061-T6铝合金的化学成分

根据GB/T 2651—2008,采用电火花线切割方法垂直于焊缝截取横向拉伸试样,标距为50 mm。根据GB/T 228.1—2010,采用DNS-300KN型万能试验机进行拉伸试验,拉伸速度为5 mm·min-1,从每种焊接接头上取3个试样进行测试,结果取平均值。在焊缝末端前60 mm处沿焊缝截取截面尺寸为30 mm×30 mm的金相试样,经砂纸打磨、机械抛光,用200 g·L-1氢氧化钠溶液腐蚀后,采用BX53M型光学显微镜观察焊接接头的显微组织。

2 试验结果与讨论

2.1 焊接缺陷

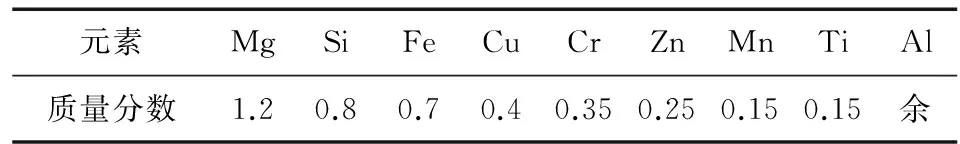

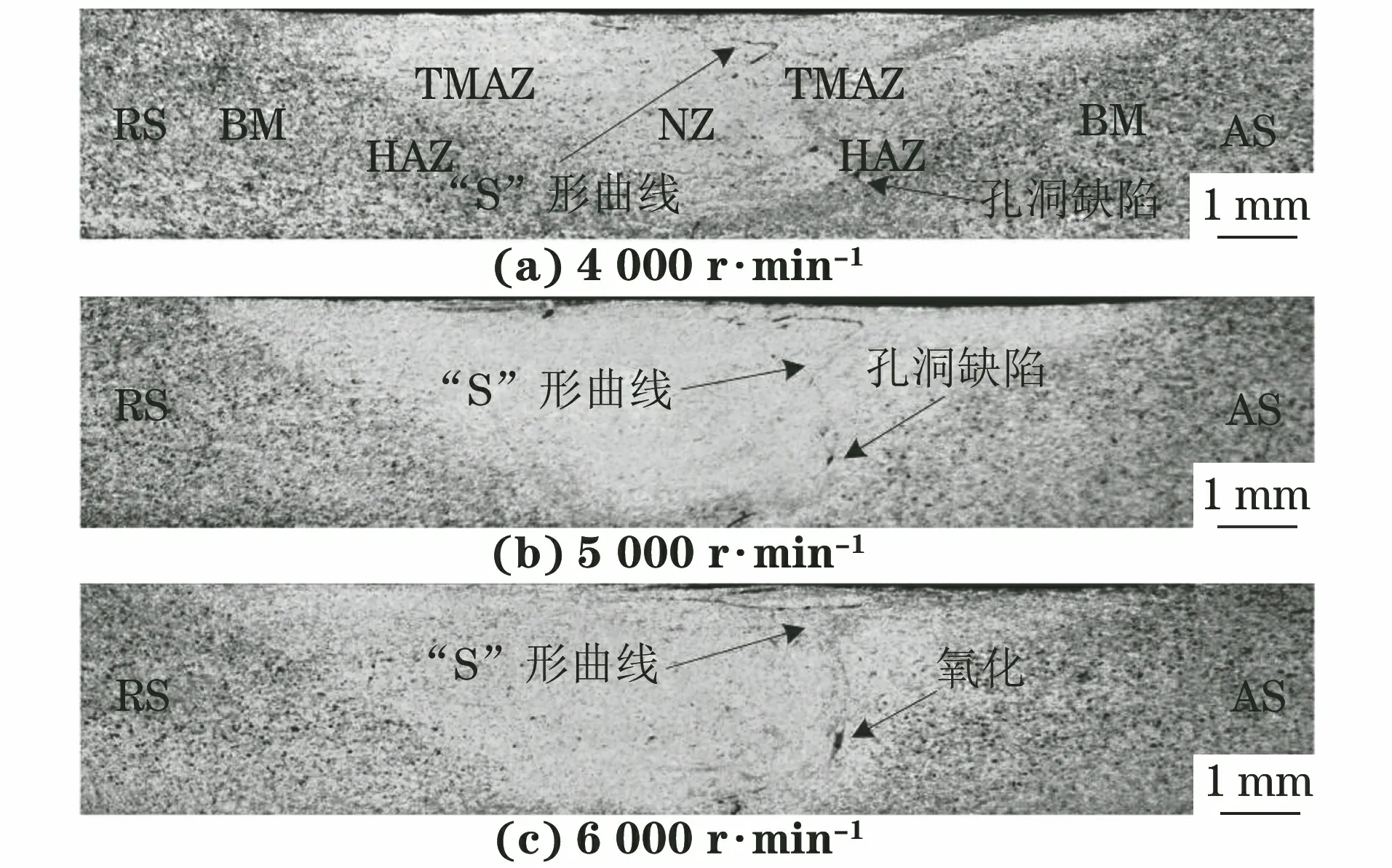

由图1和图2可以看出:不同旋转速度下,3 mm厚和4 mm厚铝合金板焊接接头的宏观形貌差别不大,均可分为4个区域,即母材(BM)、热影响区(HAZ)、热机影响区(TMAZ)、焊核区(NZ);焊缝(焊核区和热机影响区)呈上大下小的“盆状”形貌,其左边为后退侧(RS),右边为前进侧(AS)。

由图1可以看出:不同旋转速度下,接头组织左右不对称,焊接区域的分界线较为明显,前进侧均出现了“S”形曲线;当旋转速度为4 000 r·min-1时,前进侧的热影响区和热机影响区面积较小,未能使搅拌区域足够受热,前进侧呈现出受热不均匀现象,导致在前进侧存在较多微小的孔洞缺陷;当旋转速度提升至5 000 r·min-1时,搅拌区域受热明显充分,前进侧的热影响区和热机影响区面积明显增大,孔洞缺陷减少,搅拌区域致密性较好;当旋转速度为6 000 r·min-1时,前进侧热影响区的面积小于后退侧,前进侧仍存在受热不均匀现象,且由于局部过热效应出现了氧化现象。在高焊接速度(3 000 mm·min-1)条件下,旋转速度主要影响焊接过程中接头区域的搅拌作用和摩擦生热情况,旋转速度越大越有利于摩擦生热,旋转速度的高低决定着焊接热输入的大小[7]。过高的旋转速度会导致产生过多的摩擦热,使材料塑化较为严重,容易产生过热现象。在焊接速度为3 000 mm·min-1、旋转速度为5 000 r·min-1的条件下,3 mm厚铝合金板可以获得较致密的焊缝,铝合金板材之间能形成稳固的焊接。

图1 不同旋转速度下3 mm厚铝合金板焊接接头的宏观形貌Fig.1 Macromorphology of welded joints of 3 mm thick aluminum alloy plates under different rotation speeds

由图2可以看出:在不同旋转速度条件下,4 mm厚铝合金板焊接接头均出现不同程度的孔洞缺陷或氧化现象,前进侧均出现了“S”形曲线;当旋转速度为4 000 r·min-1时,前进侧存在多个大小不同的孔洞缺陷;当旋转速度为5 000 r·min-1时,前进侧存在严重的孔洞缺陷,且由于局部过热效应出现部分氧化现象;当旋转速度提高至6 000 r·min-1时,较高的材料塑化程度使材料流动得更加充分,孔洞缺陷消失,而前进侧的氧化面积则进一步增大,但焊核区中形成了较为致密的组织结构。4 mm厚铝合金板在焊接速度为3 000 mm·min-1、旋转速度为6 000 r·min-1的条件下焊接后没有出现较为严重的孔洞缺陷,接头宏观组织表现较好。

图2 不同旋转速度下4 mm厚铝合金板焊接接头的宏观形貌Fig.2 Macromorphology of welded joints of 4 mm thick aluminum alloy plates under different rotation speeds

综上可知:在高焊接速度下(3 000 mm·min-1),旋转速度较小时,铝合金板焊接接头因受热不均匀和材料流动不充分而更易产生孔洞缺陷,随着旋转速度增大,材料塑化程度增加,使得孔洞缺陷减少,而过高的旋转速度会产生过多的摩擦热,使得接头前进侧出现氧化现象;铝合金板厚度越大越不容易实现高速焊接,4 mm厚铝合金板焊接接头的焊接缺陷明显较3 mm厚铝合金板焊接接头严重。

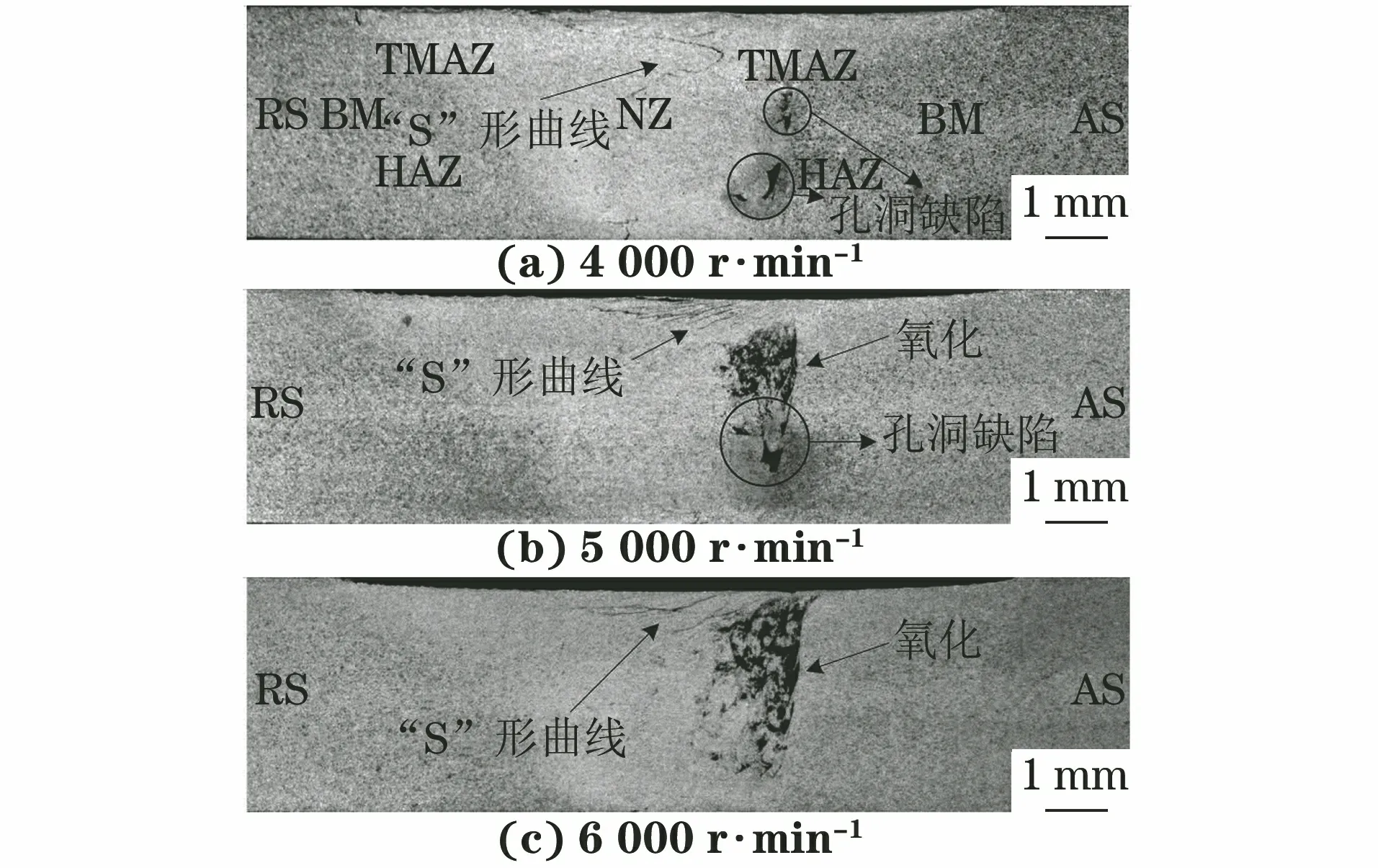

对3 mm厚铝合金板焊接接头的显微组织进行进一步观察,如图3所示。由图3可以看出:不同旋转速度下,焊接区域的晶粒均发生动态再结晶并形成了细小的等轴晶;当旋转速度为4 000 r·min-1时,有明显的孔洞缺陷,这是由焊接热输入较小使得焊接区域受热不均匀导致的;当旋转速度提升至5 000 r·min-1时,搅拌区域的晶粒大小分布更加均匀,同时孔洞缺陷减少,尺寸减小,组织致密性较好;当旋转速度为6 000 r·min-1时,由于过热现象而在热影响区和热机影响区之间形成了氧化组织,且热影响区由于仅受热循环作用,晶粒较大,焊接区域的组织未完全达到致密。提高旋转速度可以增加搅拌区域的受热面积,有利于接头区域发生再结晶并形成致密组织,但是旋转速度过高会使搅拌区域形成氧化组织,同时使搅拌区域受热不均匀。

图3 不同旋转速度下3 mm厚铝合金板焊接接头的显微组织Fig.3 Microstructure of welded joints of 3 mm thick aluminum alloy plates under different rotation speeds

2.2 拉伸性能

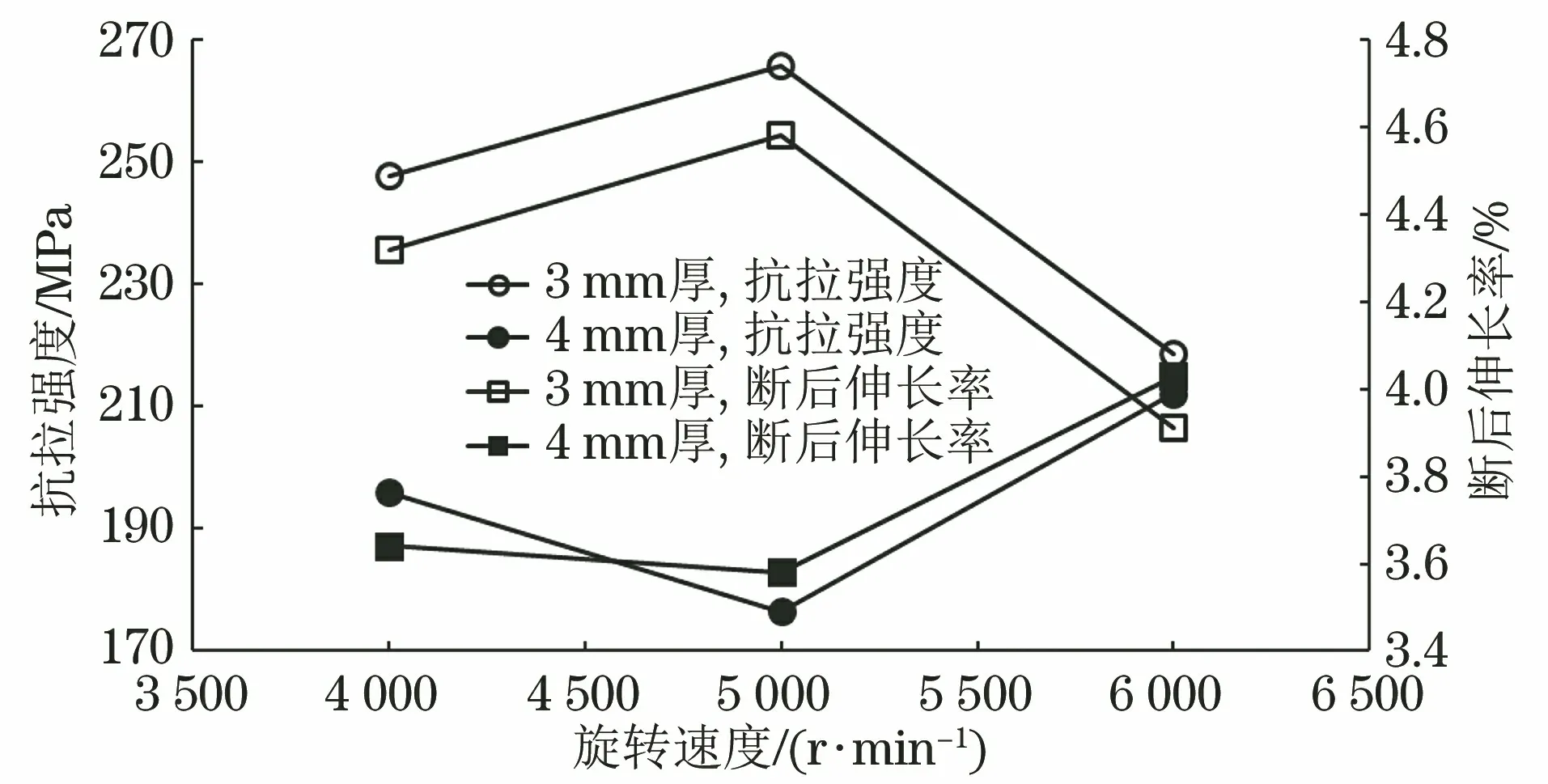

由图4可知:在焊接速度为3 000 mm·min-1,旋转速度为4 000,5 000,6 000 r·min-1条件下,3 mm厚铝合金板焊接接头的抗拉强度分别为247.66,265.82,218.66 MPa,断后伸长率分别为4.32%,4.58%,3.91%;4 mm厚铝合金板焊接接头的抗拉强度分别为195.97,176.49,212.14 MPa,断后伸长率分别为3.64%,4.58%,4.03%。在高焊接速度条件下,3 mm厚铝合金板焊接接头的拉伸性能要优于4 mm厚铝合金板焊接接头,这说明铝合金板厚度越大,越难实现满足焊接质量要求的高速焊接。当焊接速度一定时,随着旋转速度的增加,3 mm厚铝合金板焊接接头抗拉强度和断后伸长率均呈先提高后降低的趋势。当旋转速度为4 000 r·min-1时,孔洞缺陷的存在降低了焊接接头的拉伸性能。当旋转速度为5 000 r·min-1时,接头组织更加致密,孔洞缺陷减少,接头拉伸性能提高。而当旋转速度进一步增加至6 000 r·min-1时,接头前进侧受热不均匀导致氧化,拉伸性能下降。当焊接速度一定时,随着旋转速度的增加,4 mm厚铝合金板焊接接头抗拉强度和断后伸长率均呈先降低后提高的趋势。当旋转速度为4 000 r·min-1时,接头存在较多孔洞缺陷,拉伸性能较差。当旋转速度为5 000 r·min-1时,接头未能形成致密组织,在焊接区域同时存在严重的孔洞缺陷和氧化现象,使得焊接接头拉伸性能进一步下降。当旋转速度进一步提高至6 000 r·min-1时,接头中没有严重的孔洞缺陷,拉伸性能得到提高。

图4 3 000 mm·min-1焊接速度、不同旋转速度下铝合金板焊接接头的拉伸性能Fig.4 Tensile properties of welded joints of aluminum alloy plates at welding speed of 3 000 mm·min-1 and different rotation speeds

3 结 论

(1) 在3 000 mm·min-1高焊接速度下,不同高旋转速度(4 000~6 000 r·min-1)下3 mm厚和4 mm厚铝合金板搅拌摩擦焊接头均存在“S”形曲线以及孔洞缺陷或氧化现象,4 mm厚铝合金板焊接接头的焊接缺陷明显较3 mm厚铝合金板焊接接头严重;旋转速度越小越容易因受热不均匀和材料流动不充分而产生孔洞缺陷,旋转速度越大越容易出现过热氧化现象,增大旋转速度有利于接头区域再结晶形成致密组织。

(2) 在3 000 mm·min-1高焊接速度下,3 mm厚铝合金板拉伸性能随旋转速度增大而先提高后降低,当旋转速度为5 000 r·min-1时焊接接头质量最好,拉伸性能最佳,抗拉强度和断后伸长率分别为265.82 MPa,4.58%;4 mm厚铝合金板拉伸性能随旋转速度增大而先降低后升高,当旋转速度为6 000 r·min-1时焊接接头质量最好,拉伸性能最佳,抗拉强度和断后伸长率分别为212.14 MPa,4.03%。