基于新型摩擦系统的油门踏板结构设计仿真分析和实验验证

刘瑞庭

(上海海拉电子有限公司,上海 201201)

1 项目背景及介绍

电子油门加速踏板有电位计式及非接触式[1-2],其上安装有位移传感器,当驾驶员踩踏加速踏板时,ECU会采集踏板上位移传感器的开度变化及加速度,根据内置的算法来判断驾驶员的驾驶意图,然后向发动机节气门的控制电机发送相应的控制信号,从而控制发动机的动力输出。油门踏板的操纵应以右脚跟踏放在驾驶室地板上为支点,脚掌轻踏在加速踏板上,用踝关节的伸屈动作踏下或放松,然后通过感应装置产生一个信号传递给加油系统。在这个过程中,踏板的踩动和回弹需要一个迟滞力,使驾驶员易于掌控。为了在踩下踏板的过程中给操作者平稳的感觉,通常都是采用弹簧加一组摩擦机构。此机构一般是采用弹簧加几组摩擦零件来实现,笔者分析和研究了很多油门踏板结构,机构均较为复杂,存在零件较多、稳定性不太好的缺点。相应的机械结构优化工作一直在进行[3-4],本文提到的对踏板内部缓冲机构的改进,即构造新型摩擦系统,就是针对油门踏板的优化方案。

2 基于新型摩擦系统的油门踏板的结构设计

在介绍新型摩擦系统的油门踏板前,首先需要了解迟滞力、迟滞力的作用及目前市面上主流油门踏板的传统结构。

2.1 迟滞力和迟滞力的作用

不管油门踏板采用哪种结构,都需要有一定的迟滞力。什么是迟滞力?为什么要有迟滞力呢?图1所示为油门踏板要求的理想的功能曲线示意图,可以看出,踏板需要有一个迟滞力,以便给加油系统一个稳定的信号,给操作者一种可控的施力感。从图1可知,当踩下踏板时,由于机构中的摩擦力与运动趋势相反,踏板力沿图示上面那条曲线运行;当松开踏板时,由于机构中的摩擦力与运动趋势相同,踏板力沿图示下面那条曲线运行。也就是说,在踏板行程中的任意位置,油门踩下去的踏板力和松开油门的踏板力都是不一样的,它们之间的差值叫迟滞力。对驾驶员来说,迟滞力的好处是,在踏板踩下去的某一位置,哪怕驾驶员的力有些微变化,踏板仍然能稳定在这个位置,从而给驾驶员稳定可操控的感觉。

图1 踏板力曲线

2.2 目前市面上主流油门踏板的传统结构

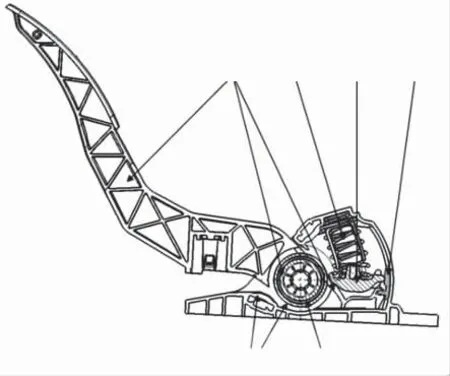

如图2所示,摩擦系统主要由以下6个零件构成:踏板(Pedal)1、弹簧(Spring)2、弹簧碗(Carrier)3、摩擦元件(Friction Element)4、壳体(Housing)5、耐磨圈(Bearing)6。

图2 传统摩擦系统组成

通过这些零部件,实现迟滞力功能:首先弹簧2因为有一定的预压力(约100 N)作用在弹簧碗3上,弹簧碗3压在踏板1和摩擦元件4上。因踏板1通过耐磨圈6与壳体5形成一个摩擦副,作用在踏板1上的力在运动过程中产生一组迟滞力。而又因摩擦元件4与壳体5形成一个摩擦副,作用在摩擦元件4上的力在运动过程中产生另外一组摩擦力。此两组摩擦力形成了踏板的摩擦力,在功能曲线上体现为迟滞力。

这种传统结构的缺点是:

(1)结构中弹簧碗3是活动的,如果尺寸和表面质量有差异,摩擦分力将会不一样,甚至形成卡滞现象及噪声。

(2)图中摩擦元件4是一个关键零件,尺寸与表面要求很高,且须与壳体5上的摩擦面完全匹配,否则会导致回弹缓慢,并影响到耐久性,在-40 ℃以下时,甚至会不回弹。

(3)结构复杂,对各结构元件的材质、强度、尺寸精度和表面粗糙度等要求较高,但由于结构件均为塑料制品,易变形,为达到图纸要求,成本将会增加;再加上零件较多,稳定性也会相应下降。

2.3 基于新型摩擦系统的油门踏板结构介绍和计算

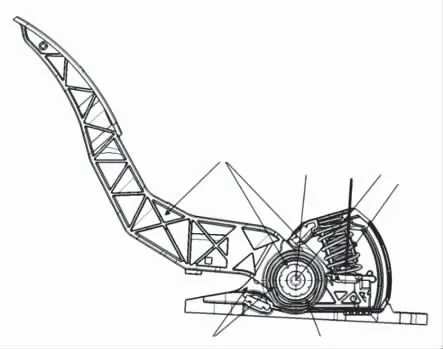

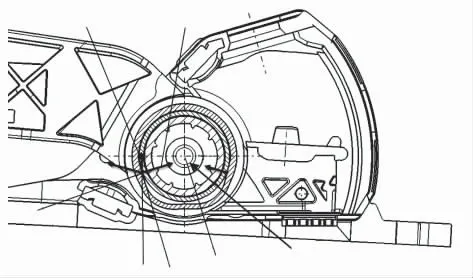

图3所示为基于新型摩擦系统的油门踏板结构示意图,其摩擦系统由以下4个零件构成:踏板(Pedal)1、弹簧(Spring)2、壳体(Housing)3、耐磨圈(Bearing)4。

图3 新型摩擦系统结构

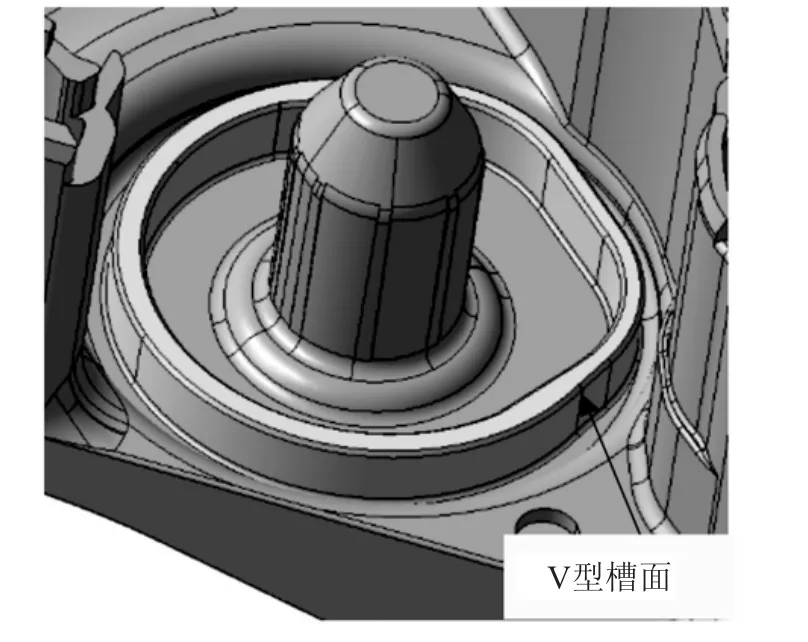

如图4所示,踏板头部有用于弹簧定位的定位碗特征。如图5所示,壳体上与耐磨圈接触的地方具有类似于V型槽的特征。如图6所示,V型槽的侧面与耐磨圈接触。

图4 弹簧碗结构

图5 V型结构

图6 摩擦受力分析

通过这些零部件,实现迟滞力功能:首先弹簧2因为有一定的预压力(约100 N)作用在踏板1上,因踏板1通过耐磨圈4与壳体3的V型槽面形成一个摩擦副,作用在踏板1上的力在运动过程中产生摩擦力,在功能曲线上体现为迟滞力。

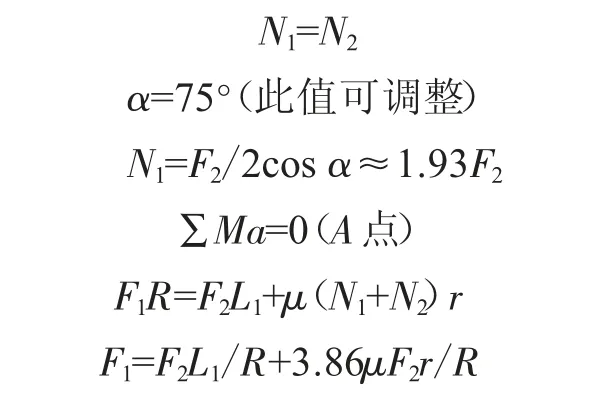

结合图3和图6,踏板的受力分析如下(以下为简化计算,后续采用FEA进一步计算):F2为弹簧的预压力,N1、N2分别为壳体3的V型槽特征两接触面上的正压力,F1为踏板的踩踏力,μ为V型槽特征两接触面与耐磨圈之间的摩擦系数。对弹簧力、V型槽特征两接触面上的正压力进行受力分析。

(其中3.86μF2r/R为单向摩擦力)

定义踏板的摩擦比B为双向摩擦力(去程加回程)与F2L1/R的比值:

B=(2×3.86μF2r/R)/(F2L1/R)

根据我司经验,摩擦比B一般为0.3~0.7比较合适,对应N1应在250 N左右。

对比新老设计,之前老的设计由踏板、弹簧、弹簧碗、摩擦元件、耐磨圈、壳体等零件组成,而新的设计由踏板、弹簧、耐磨圈、壳体组成。新结构取消了摩擦元件和活动弹簧碗,摩擦系统的零部件数量由6个减少为4个,零件数的减少意味着产品成本的降低,从而提高了产品的竞争力,同时也实现了汽车零部件的轻量化。

另外,之前老的设计有两个摩擦副,较难控制和分配摩擦力,新的设计只有一个摩擦副,可以更好地实现和控制摩擦比。

再有,由于零件数的减少,实现功能的尺寸链大大缩短,降低了因尺寸不良而造成功能失效的风险,同时也降低了品质管控的成本。

3 FEA仿真分析

在前面的介绍中用公式简单计算了V型结构面上的正压力,但是这种计算并没有考虑到弹簧力与旋转轴中心的位置关系,没有考虑到踏板面上相对应的踩踏力,也没有考虑到踏板走向对两个斜面的不对称的影响。为了更好地提高设计的成熟度,有必要对模型进行有限元结构分析。

这里采用Catia ANL[5]模块来做有限元结构分析,Catia ANL的计算模块提供了自动划分网格的功能,可以根据经验修改网格大小,使得计算更易进行、结果更加准确。接触属性应根据零件之间实际的接触关系来设置,边界条件则根据油门踏板的实际安装状态进行设置。设置接触属性和约束条件时,还需要考虑设置之后模型中整个产品和各零部件的自由度,以免出现过大的位移或旋转,导致计算出错。以下是具体计算步骤。

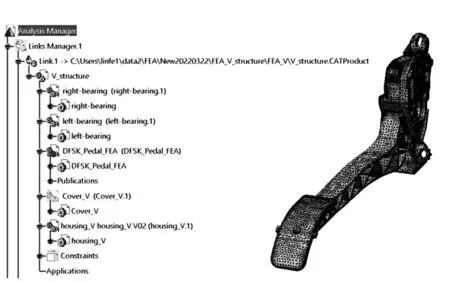

3.1 简化模型构建和网格划分

在计算分析之前,首先需要对设计的模型进行简化。将模型上的工艺圆角、碎面去除,这些结构不影响踏板臂的强度以及计算结果的准确性,但可能会给计算过程带来严重影响,甚至导致计算不能进行。然后进行前处理——划分网格。图7显示了对简化的模型进行网格划分后的结果。

图7 CAE简化模型

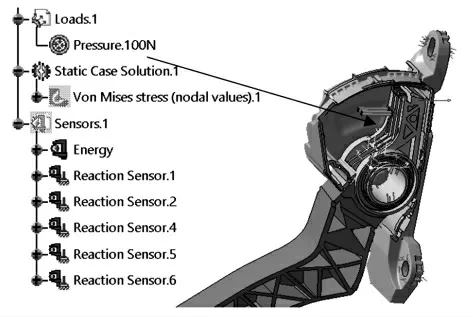

3.2 设置零件材料属性和边界条件

根据实际情形,添加材料属性和相应的边界条件,如图8所示(壳体固定,零部件添加接触属性,相应面做约束)。

图8 边界约束

3.3 施加载荷并设置感应传感器(弹簧力100 N)

对零部件在踏板相对应位置施加100 N的弹簧力,如图9所示,并设置感应传感器。

图9 加载力

3.4 导出计算结果

录得V型槽处的正压力为226 N和286 N,如图10所示,与简易计算结果较为接近,此设计模型符合设计要求。

图10 计算结果

4 实验验证

由上述分析可以看出,理论上此方案是可行的,然而实验验证必不可少。为进一步验证方案的可行性,按图3所示新结构制作了样品。按照油门踏板检测标准,对样件进行了初始状态(常温、高温、低温)、跑合状态(常温)、寿命实验后功能实验,达到了预期效果(以下仅用其中一个踏板总成样件的实验结果做说明,如图11~15所示)。

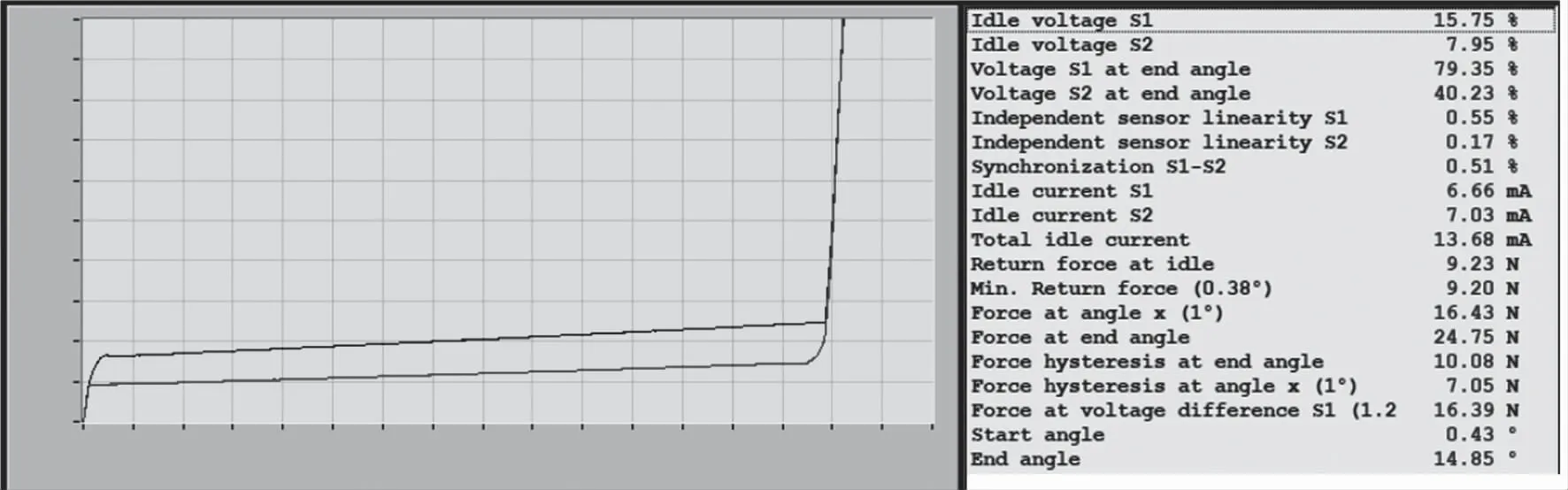

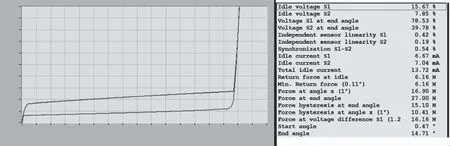

图11 初始状态功能测试结果(摩擦比B=0.5)

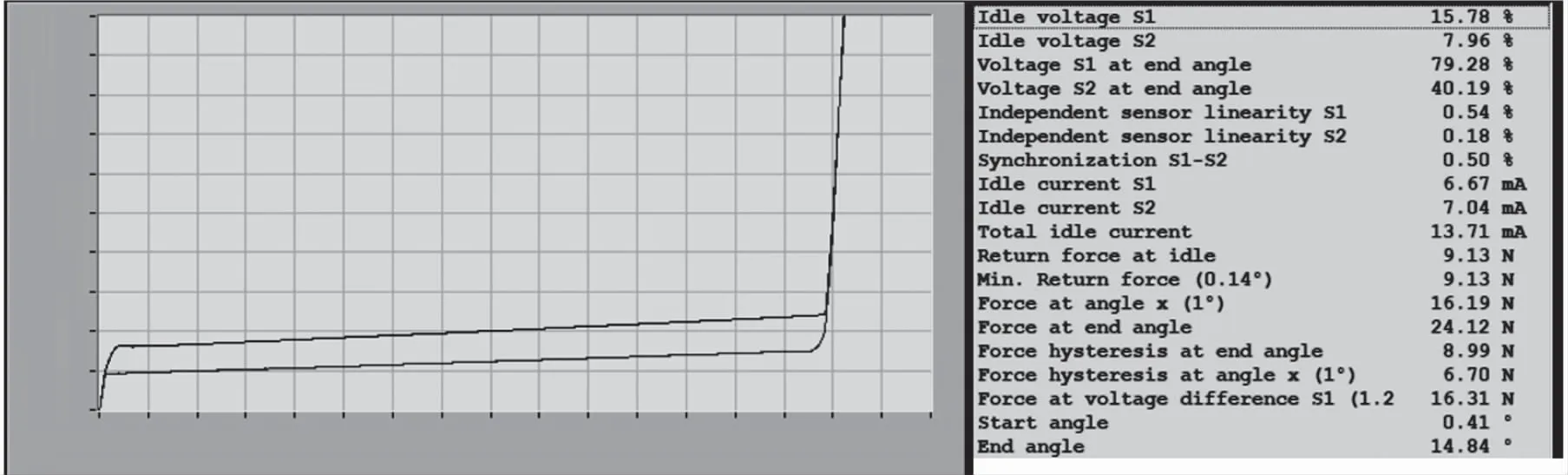

图12 运行500次之后功能测试结果(摩擦比B=0.43)

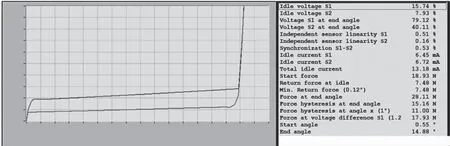

图13 -40 ℃功能测试结果(摩擦比B=0.6)

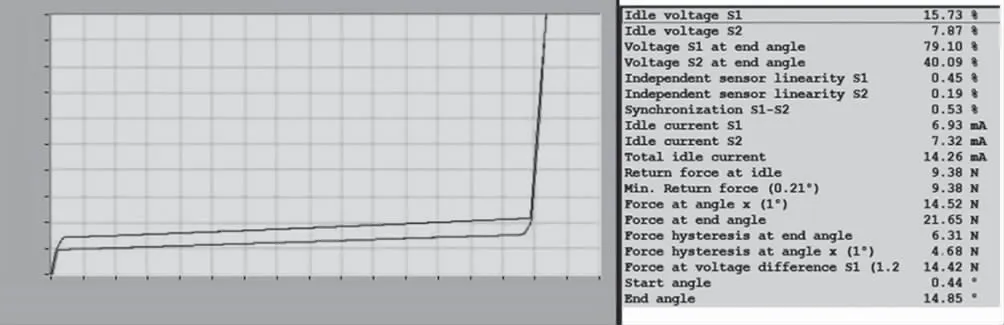

图14 80 ℃功能测试结果(摩擦比B=0.35)

图15 耐久性实验后功能测试结果(摩擦比B=0.63)

样件在初始状态下,常温测得摩擦比B=0.5。运行500次之后,常温下摩擦比B=0.43,500次跑合后,摩擦表面得到了一定程度的磨合,相应的迟滞力会有所变化。样件在初始状态下,低温时(-40 ℃)测得摩擦比B=0.6,低温下,由于材料表面有细小的水结晶,零件之间的摩擦系数会增大,从而导致摩擦比增大,实验符合预期。样件在初始状态下,高温时(80 ℃)摩擦比B=0.35,同样,高温下,零件之间的摩擦系数会减小,从而导致摩擦比率减小,实验符合预期。样件经过耐久性实验(2 000 000次)后,摩擦比B=0.63,可见产品在经过200万次循环之后仍然能保持良好的性能。

从实验结果看,新型摩擦系统完全符合油门踏板的功能要求。

5 结语

综上所述,这种基于新型摩擦系统的油门踏板,根据经典的摩擦机构进行了重新设计、整合,减少了零件数,降低了零件开发成本,减轻了重量,提高了稳定性。而且由于零件数减少,实现功能的尺寸链大大缩短,降低了因尺寸不良而造成功能失效的风险,同时也降低了品质管控的成本。另外,这种新的设计只有一个摩擦副,可以更好地实现和控制摩擦比。

由一系列实验的结果可见,这种新型摩擦系统可以达到预期效果,满足设计要求。此新结构具有许多优点,是新颖可行的;同时这个新设计仅改变了内部结构,外形及与车辆的接口尺寸、信号传感方式均未改变,因此不需要对整车进行设计变更。在与整车客户研讨后,将用于新产品的开发。此结构同时适用于电位计式及非接触式电子油门踏板;另外,此种摩擦结构也可用于其他需要迟滞运动的地方。后续还将根据批量生产状况,并结合客户的反馈意见进行进一步优化。