基于传感技术的城轨列车非接触式脱轨检测系统研究与应用

李文涛 王俊伟 杨 航

(苏州轨道交通集团有限公司机电中心车辆部,江苏 苏州 215004)

0 引言

随着城市轨道交通技术的发展,为提高运行效率,国内一些大城市已经开始建设全自动无人驾驶地铁线路,未来地铁列车发展的重要方向是全自动无人驾驶列车[1-2]。列车脱轨检测功能是全自动无人驾驶城轨车辆必备的功能选项。无人驾驶列车需要检测列车是否处于正常运行状态,并将列车状态通知车辆控制中心。针对脱轨功能检测,车辆需及时探知车辆脱轨,并通知车辆施加紧急制动,降低脱轨造成的损失,并将脱轨信息上报给车辆控制中心。出于线路正常运行考虑,脱轨检测系统应能适应车辆运行状态的复杂性和线路的复杂性,而不引起误报。本文所提到的非接触式脱轨检测系统具有及时准确探知车辆脱轨的特点,并从传感器结构设计及系统保证的角度出发采取了相应措施,以提高系统的稳定性。

1 非接触脱轨检测系统组成

非接触脱轨检测系统主要由脱轨检测传感器、脱轨系统主机、通信控制模块及其安装附件组成,系统组成框架如图1所示。脱轨检测传感器负责感知轨道信息,并将检测结果提供给脱轨检测系统主机。系统主机根据脱轨检测传感器检测的信号进行综合判断,并将判断结果提供给车辆,车辆将信息提供给车辆控制中心。

图1 脱轨检测系统组成

1.1 脱轨检测传感器

脱轨检测传感器为大检测范围的电涡流接近传感器,实物如图2所示,其自身产生电磁场,在被检测的金属物体内部产生反作用电磁场的涡流,使传感器内部电流参数发生变化,因此识别出作为被检测对象的铁轨是否在检测范围,进而控制传感器输出的信息。

图2 脱轨检测传感器实物

作为大检测范围的脱轨检测传感器,其核心部分由三大部分组成:振荡器、开关电路及放大输出电路。振荡器的作用是产生一个高频交变磁场。正常状态下,铁轨作为被检测对象一直处在传感器检测范围内,在铁轨与脱轨检测传感器正对的表面内产生涡流,从而导致振荡衰减,以至停振。振荡器振荡及停振的变化被后级放大电路处理并转换成开关信号,从而达到非接触式脱轨检测的目的。

1.2 脱轨检测系统主机

脱轨检测系统主机负责给脱轨检测供电、收集脱轨检测传感器的信号并对信号进行逻辑判断。主机内部集成通信模块,可以通过该模块将检测结果传输给车辆。脱轨检测系统主机外形图如图3所示。

图3 脱轨检测系统主机外形

脱轨检测系统主机可根据车辆设备布置的需要安装在车下;也可使用标准2U机箱,将其安装在轨道列车车内。脱轨检测系统主机应具有一定的防护能力,同时应满足《轨道交通机车车辆设备冲击和振动试验》(GB/T 21563—2018)对轨道车辆设备的冲击振动要求。

2 轮轨关系对脱轨检测传感器的要求

轨道车辆脱轨其根本力学机理是车辆运行时横向运动失稳,造成车辆—轨道系统横向振动失稳[3],从而引起轮对脱离轨道而不复位,造成车辆脱轨事故。通常脱轨事故中,轮轨爬轨造成的脱轨次数最多,铁路站内脱轨事故也多为爬轨脱轨事故[4],列车在小半径曲线上低速脱轨的主要形式也是爬轨[5]。轮对发生爬轨,传感器应能及时感应出轮对与轨道间相对位置发生距离变化,针对此状态做出反应;而正常的轮对运动造成的与轨道间偏移,传感器的检测范围应能正常地包含进去。

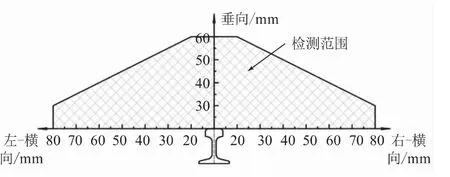

脱轨检测传感器的垂向检测范围除包含车辆运行造成的高低运动外,还应包含车辆载重、轮缘磨耗等因素造成的垂向位移,传感器的垂向检测范围至少距轨面60 mm;新车空车状态下,传感器下表面距轨面的高度距离在45~50 mm。

脱轨检测传感器的横向检测距离也应包含轮对在轨道上正常横向偏移、轮缘磨损、轨道磨损、轮轨间正常的偏差以及转向架构架的扭转等。基于上述因素的考虑,脱轨检测传感器既需要有足够的垂向检测范围,也应具有足够的横向检测范围,以满足车辆构架正常的横向运动和垂向运动。基于电涡流传感器的特性,随着检测高度的增加,其横向检测距离也变小。当轮缘完全爬到轨上时,在此种高度状态下,轮对横向力几乎为零,脱轨系数已超限界值,车辆轮对处于即将完全脱离轨道的状态。此时,轮对垂向高度位移和横向偏移均已超出传感器的检测范围,传感器应及时报出感应信息。脱轨检测传感器横向—垂向检测范围如图4所示。

图4 脱轨检测传感器横向—垂向检测范围

3 脱轨检测传感器结构设计及系统布置

脱轨检测传感器结构形式如图5所示,采用双探测磁芯的结构设计,双探测磁芯同时工作,仅当两个磁芯均检测不到钢轨时,传感器才向系统主机提供检测不到钢轨信号。此种结构设计增加了传感器的可靠性,能够避免车辆通过道岔的有害空间而产生误报信号的状况。

图5 脱轨检测传感器结构形式

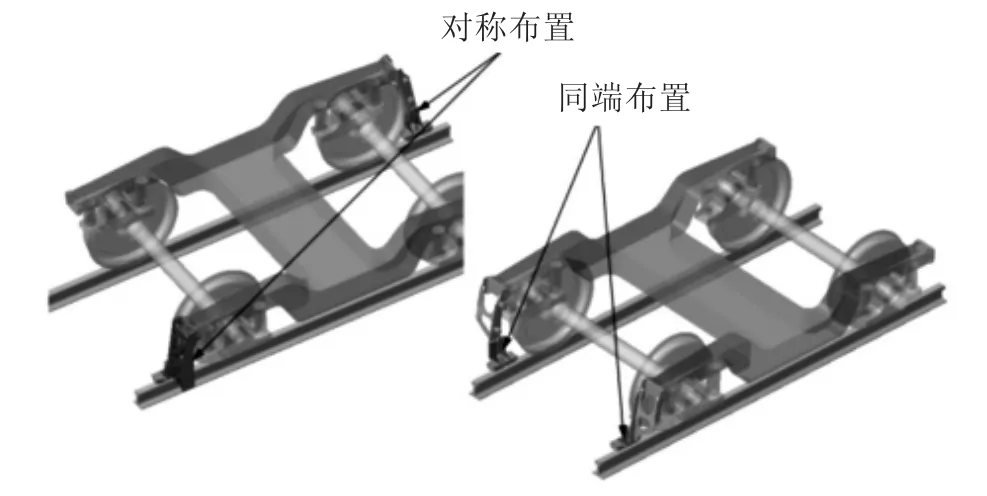

由于线路的原因以及车辆运行状态的复杂性,造成车辆脱轨的因素较多,但脱轨的结果毫无疑问均为转向架的轮对脱离轨道,因此脱轨检测系统将一节车辆的单个转向架视为一个检测对象单元,每台转向架对角布置安装两个脱轨检测传感器[6],也可以选择根据转向架构架端头布置设备的需要,将传感器布置在构架同一端上,通常的布置方式如图6所示。

图6 脱轨检测传感器布置方式

4 脱轨检测的逻辑判断及输出

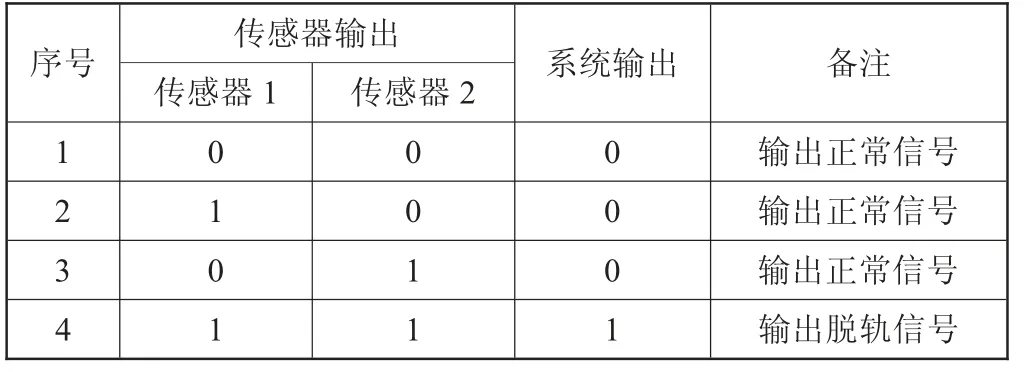

在各类铁路交通事故中,脱轨事故因危害大、影响广而备受关注,所以铁路行业对这类多发性事故十分重视[7]。因此,系统应能真实判断车辆在轨道上的状态,而不能因脱轨检测系统自身故障或其他原因而误报脱轨信息。由于铁路行业对脱轨事故的重视,即使是误报脱轨,也会对车辆尤其是在无人驾驶车辆采取一定的检查措施,从而影响到线路的正常运营。因此,系统采用单架双传感器的布置方式,提高系统的稳定性。

脱轨检测系统采取同架双传感器布置的方式,因此系统判定车辆的脱轨逻辑如表1所示。

表1 系统对脱轨状态的逻辑判断

5 试验验证

在已经正常载客运行的某条线路中共有18个站点,线路总里程53 km,最小曲线半径为R250 m,轨道超高120 mm。在此线路中进行实车正常运行验证,脱轨检测系统没有误报出脱轨信息。

为配合车辆救援演练,使用复轨机移动车辆单个转向架脱离轨道,在抬升构架高度后,刚移出轨道,系统就及时向车辆提供了脱轨信息,验证了系统的有效性。

6 结语

随着无人驾驶技术的日趋成熟,无人驾驶列车在将来的轨道交通领域将占据越来越大的比例,脱轨检测的技术应用也必须满足无人驾驶列车的需要。本文介绍的非接触式脱轨检测系统具有精确检测、反应及时的优点,并从传感器结构设计以及系统构成和逻辑判断上提升了系统的可靠性,该系统在将来的无人驾驶列车中必然得到广泛的应用。