基于电机转速观测的敞开式隔离开关机械缺陷诊断方法研究

杨 涛 王永志 徐吉用 雷 东 邓亚奎

(云南电网有限责任公司红河供电局,云南 红河 661100)

0 引言

高压隔离开关是电力系统中关键的开关设备,其用量大,起到隔离电压、保证检修人员及电网安全的重要作用,对其机械状态的监测是保证电力系统安全稳定运行与运维人员人身安全的必要条件,同时也是电力系统一键顺控双确认判据的必要条件。以高压隔离开关驱动电机电信号特性监测为依据的开关机械故障在线诊断是当前最可能达到一键顺控双确认标准的技术手段,其中又以功率驱动电机功率监测技术优势最为明显。

驱动电机功率监测技术的核心原理是能量平衡,认为隔离开关机械状态直接反映于其转轴操作力矩,而其转轴操作力矩与驱动电机输出功率有直接对应关系[1-3],因而通过对电机功率的分析可以实现对隔离开关机械状态的评估。

但是在实际操作中,因为高压隔离开关的驱动电机多为开环运行,即只在电机定子三相接入站用电,通过三相前端接触器与行程限位开关控制电机启停,没有速度传感器,只能通过在电机输入端测量电压/电流的方式获得电机的输入功率,而考虑到电机传动损耗的非线性因素,其输入功率难以直接表征主轴操作力矩,进而在诊断准确性上存在明显不足。

基于上述原因,本文提出一种基于电机转速观测与转差功率补偿的敞开式隔离开关机械故障诊断方法,并进行仿真验证,以实现敞开式隔离开关机械故障的在线监测。

1 基于电机转速观测的敞开式隔离开关机械缺陷诊断方法

1.1 诊断方法原理

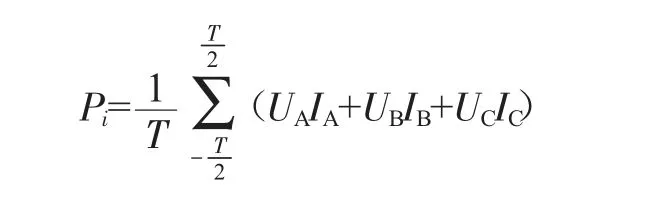

敞开式隔离开关由操作机构内三相异步电机正、反向转动,实现隔离开关合、分闸运动,其输出力矩均由三相异步电机提供。所以,首先在隔离开关驱动电机三相电输入侧利用电压传感器和电流传感器采集三相电压/电流并进行计算,获得隔离开关驱动电机输入功率:

然后利用预先标定的隔离开关驱动电机参数,采用无速度传感器的驱动电机转速方法对隔离开关驱动电机的转速进行观测,获得转速观测值,再根据获得的转速观测值按照转差功率补偿的方式计算驱动电机输出功率。其原理如下:

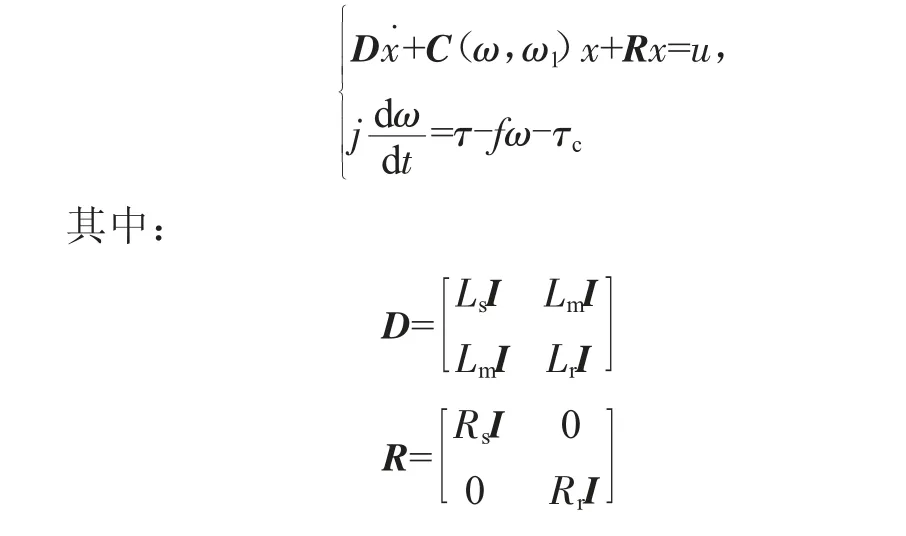

构建驱动电机dq坐标系下模型:

式中:isd、isq分别为定子电流在d轴和q轴上的分量;ird、irq分别为转子电流在d轴和q轴上的分量;U为控制电压;ω为感应电机转速;ω1为坐标系旋转速度,而ωs=ω1-ω;Rs、Rr分别为定子和转子电阻;Ls、Lr分别为定子和转子自感;Lm为定子和转子之间的互感;τ为电磁转矩;τc为负载转矩;f为摩擦阻尼系数;j为转子转动惯量;xs、xr分别为定子和转子自感阻抗,xs可直接测量,xr需通过观测得到。

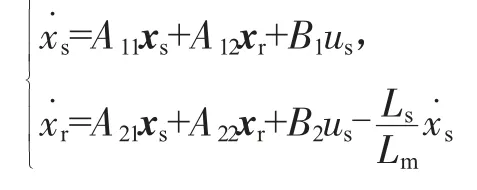

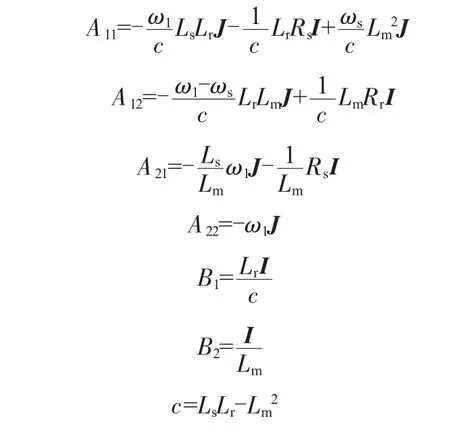

然后将电机模型进行代数变换得到:

其中:

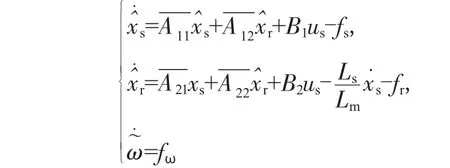

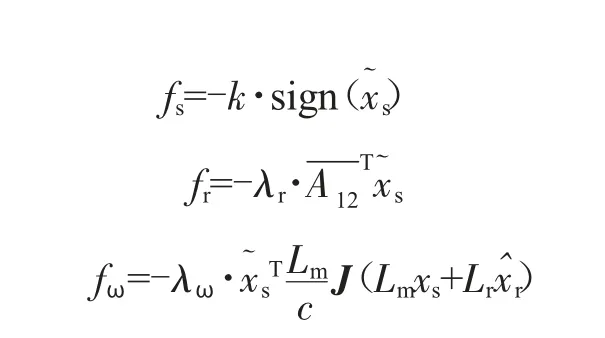

进而构建如下转速观测器:

其中:

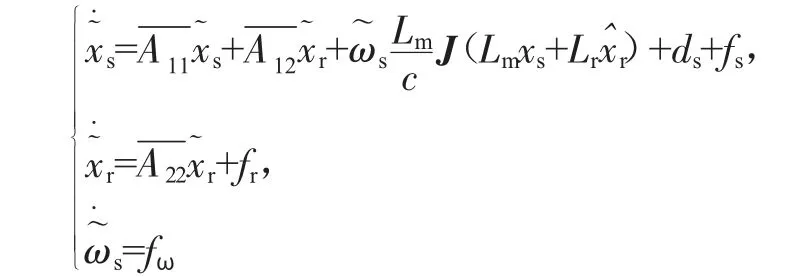

其对应的误差方程如下:

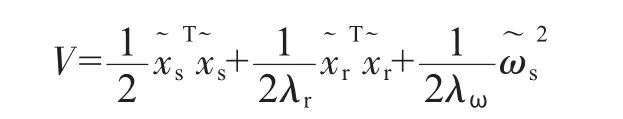

选取李雅普诺夫函数:

结合转速观测器、误差方程与李雅普诺夫函数,得到转速观测ωc,为验证转速观测的准确性,设计仿真验证,对电机功率进行补偿:

Po=Pi(1-s),s=ωsyn-ω,ω=ωc

式中:Po为电机输出功率;Pi为电机输入功率;s为转差率;ωsyn为驱动电机同步转速;ω为电机转速;ωc为转速观测值。

对电机功率进行补偿获得输出功率。将获得的驱动电机输出功率曲线与开关正常运行时的基准曲线进行对比,若不一致,则可以得出故障,根据实测功率曲线的不同,可以对不同故障进行诊断。以卡涩故障为例,若电机实测功率曲线与基准曲线相比存在明显的功率绝对值增大,则认定为传动机构发生卡涩故障。

1.2 诊断方法流程及实现

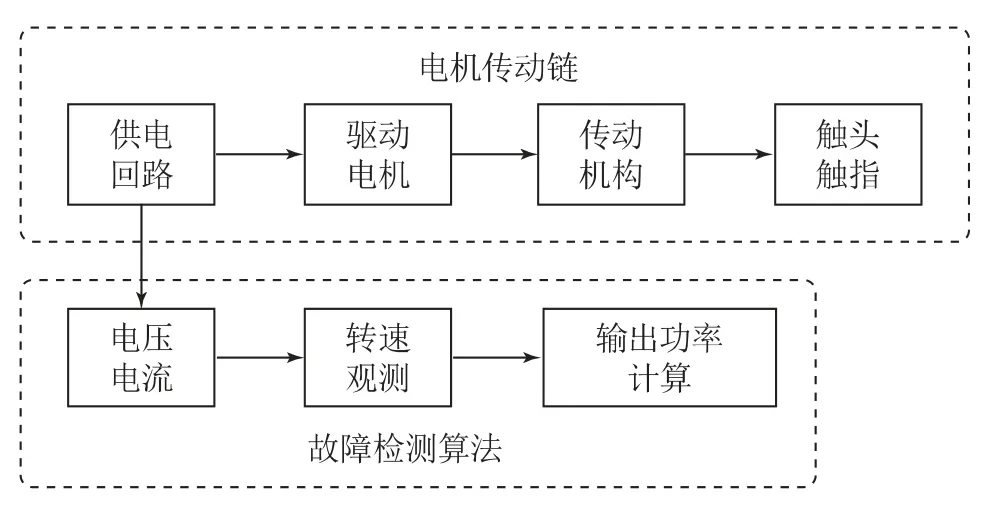

结合上文所述原理,提出了一种基于驱动电机转速观测的敞开式隔离开关机械缺陷诊断方法,其流程图如图1所示。

图1 机械缺陷诊断方法流程图

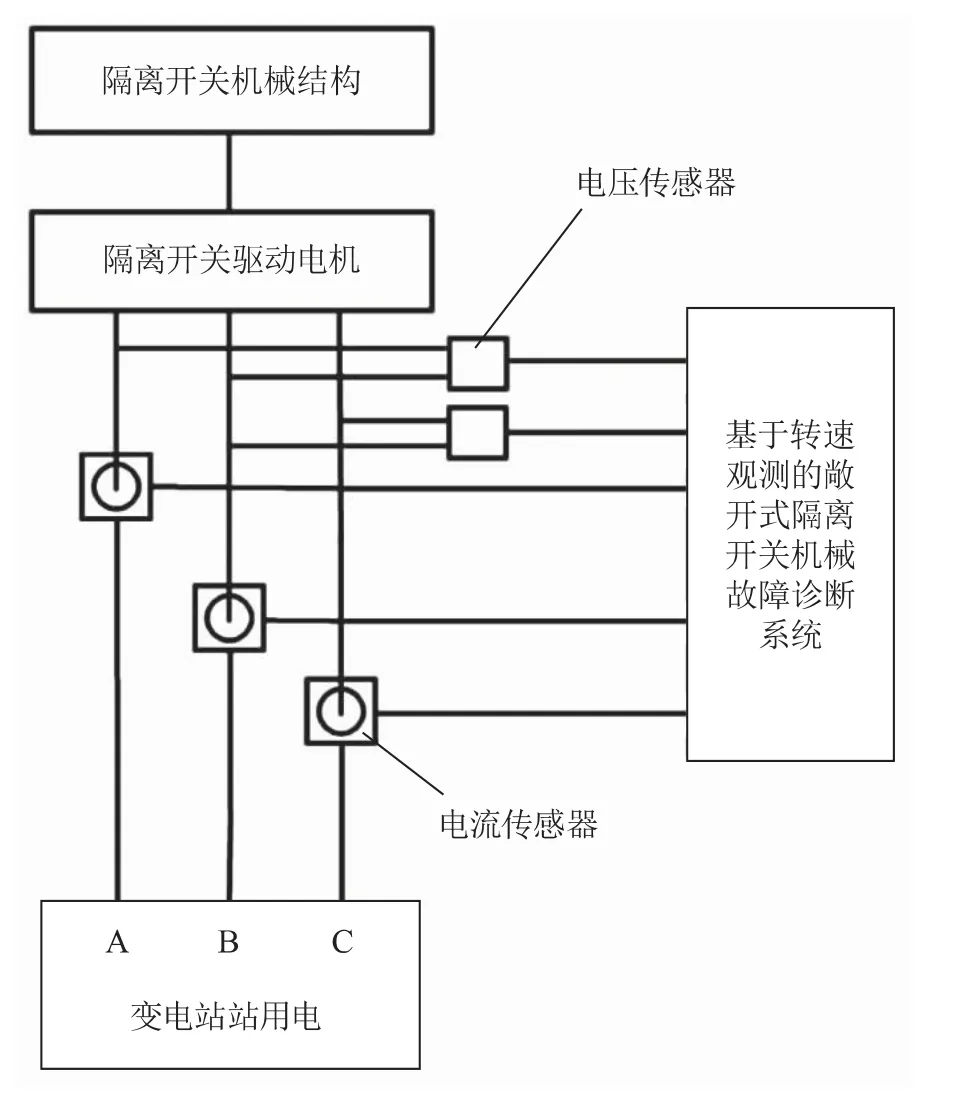

敞开式隔离开关由隔离开关本体、操动机构、传动机构及导电部分等组成。隔离开关操作机构内驱动电机和隔离开关机械结构相连,驱动电机则通过接触器连接于变电站站用电三相接口。驱动电机在实际运行中采用开环方式连接于变电站站用电三相接口,前端连接有接触器,当分合闸指令下达后,接触器闭合,电机回路通电,电机开始转动,带动隔离开关机械结构实现隔离开关的分合闸操作。通过采集驱动电机电压、电流信号,计算电机输入功率,如图2所示。

图2 机械缺陷诊断方法回路接线图

在获取驱动电机输入功率后,根据无速度传感器电机转速观测算法对转速进行观测,进一步采用转差补偿的方式对功率进行补偿计算,求得驱动电机的输出功率,最后与该开关机械状态正常时测得的输出功率曲线进行对比,得到机械状态监测与故障诊断结果。

2 仿真验证

基于上文研究,建立了一种基于转速观测的敞开式隔离开关机械故障诊断系统模型进行仿真验证,如图3所示。

图3 基于转速观测的敞开式隔离开关机械故障诊断系统模型

该系统主要通过以下步骤进行故障判断:

首先获取三相电压/电流,并进行计算,获得隔离开关驱动电机输入功率。

其次通过处理模块预先标定的隔离开关驱动电机参数,采用无速度传感器的驱动电机转速观测方法对隔离开关驱动电机的转速进行观测,获得转速观测值,然后根据获得的转速观测值按照转差功率补偿的方式计算驱动电机输出功率,如图4所示。

图4 驱动电机转速观测方法的验证结果

接着通过故障模块获得高压隔离开关目前运行时驱动电机输出功率与高压隔离开关正常运行时驱动电机输出功率,并进行对比,当高压隔离开关目前运行时驱动电机输出功率超过高压隔离开关正常运行时驱动电机输出功率±10%时,则判定高压隔离开关存在故障。

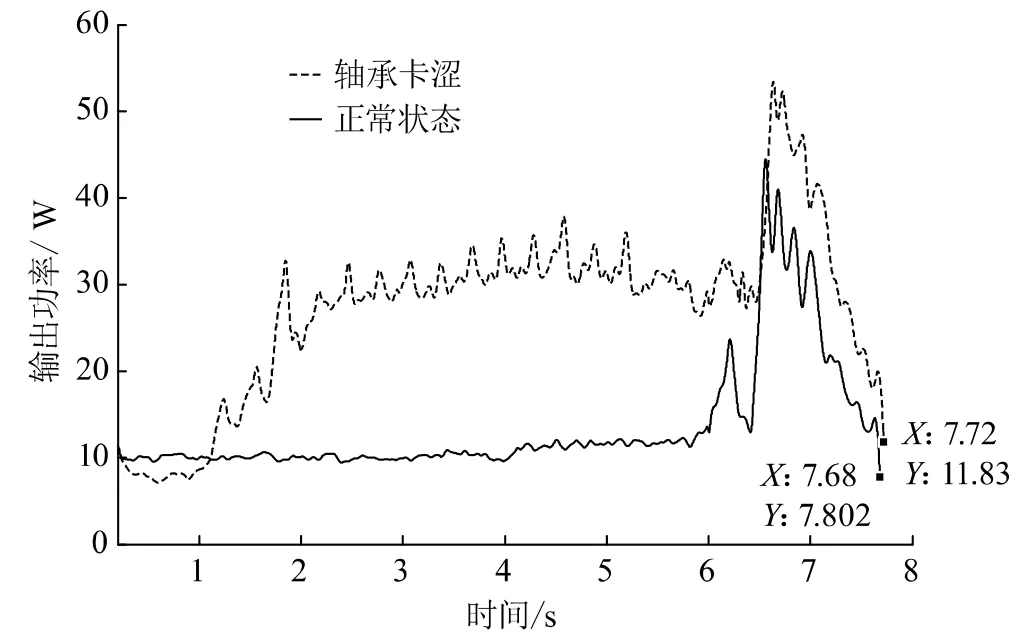

最后通过诊断模块获取高压隔离开关各个典型故障时驱动电机输出功率曲线,将高压隔离开关目前运行时驱动电机输出功率曲线与各个典型故障时驱动电机输出功率曲线匹配,当匹配到相同峰形的典型故障时驱动电机输出功率曲线,则认定为高压隔离开关目前运行出现该典型故障,如图5所示。

图5 高压隔离开关卡涩故障诊断波形图

3 结语

经仿真及现场试验验证,本文阐述的基于电机转速观测的敞开式隔离开关机械故障诊断方法,能通过现场采集转换敞开式隔离开关驱动电机输出功率,然后通过设计电机转速观测器观测驱动电机的转速,对转差功率进行补偿以求得驱动电机的实际输出功率,进而通过高压隔离开关机械缺陷诊断系统,比较输出功率与典型故障电机输出功率的对应关系,以实现对敞开式隔离开关机械缺陷的判断。