缩短瓦村水电站蜗壳安装工期浅析

梁 军

(广东省源天工程有限公司,广东 广州 511340)

0 引言

本文选用的工程项目实例为瓦村水电站机电安装工程——瓦村水电站是一座以发电为主,以改善航运和水环境并兼顾灌溉、供水、防洪、养殖等综合利用的水电站工程。电站设有3台发电机组,布局如图1所示,单机容量76.67 MW,总装机230 MW。其中设计最大水头为85.8 m,最小水头为61.5 m,全年加权平均水头81.27 m,丰水期加权平均水头81.79 m,少水期加权平均水头80.13 m,额定水头76 m。瓦村水电站水库具有优于季调节的不完全年调节能力,年平均发电量695.36 GW·h,年利用小时数3 023 h。

1 现象

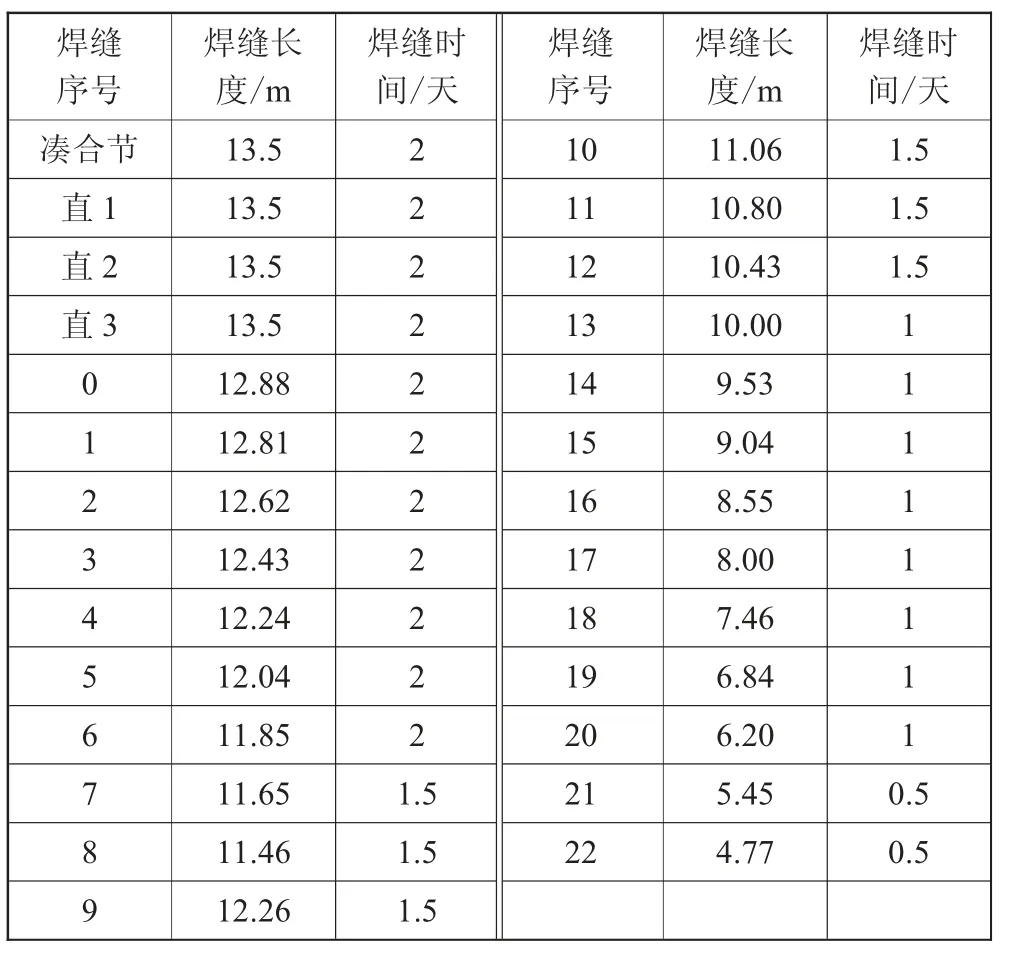

本电站水轮机蜗壳采用335°包角的金属蜗壳。蜗壳采用Q345R钢板材料,数控下料、滚压成型,总共分成22节,各节在工地挂装后组焊成整体。原厂家设计方案蜗壳在现场是采用普通的电焊条焊接,存在施工步骤烦琐,补焊温度较高,容易造成焊接变形等缺点,且耗时较长,瓦村水电站首台机组蜗壳安装用了60天时间。

2 原因分析

瓦村水电站首台机组蜗壳安装用了60天时间,根据合同要求,必须缩短整个水电站所有机组的安装时间,为赶上发电工期,项目部组织人员讨论对策,除了提高机组各部件安装速度外,蜗壳的安装是最关键的一个直线工期,如果能缩短机组蜗壳的安装工期,就缩短了机组的安装工期,从而顺利完成发电目标。

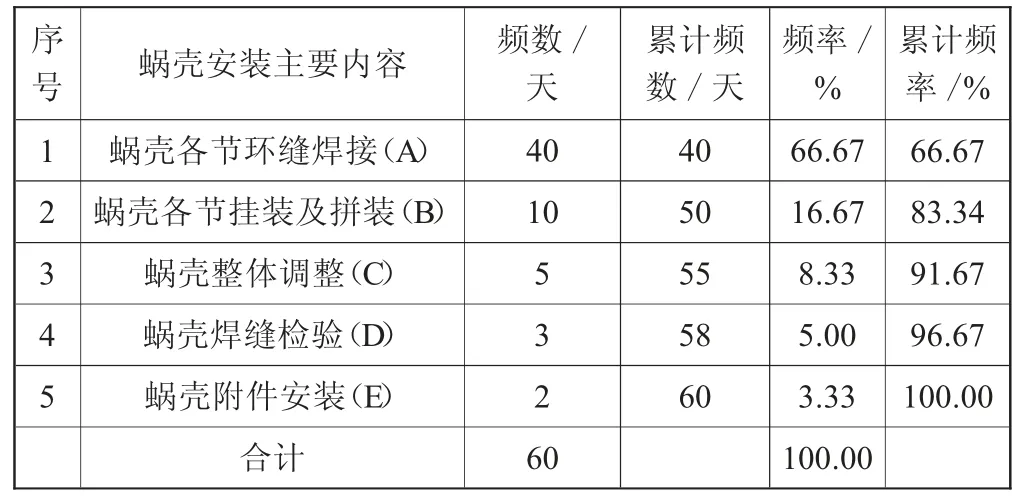

为此,对已完成的首台机组蜗壳安装过程进行了现场调查、分析,事后检查总结,对影响机组蜗壳安装的主要因素——蜗壳各节环缝焊接、蜗壳各节挂装及拼装、蜗壳整体调整、蜗壳焊缝检验、蜗壳附件安装进行了统计,如表1所示。

从表1可以看出,蜗壳各节环缝焊接用了40天时间,占用安装总时间的比例最大,因此“蜗壳各节环缝焊接”是本课题的主要症结。

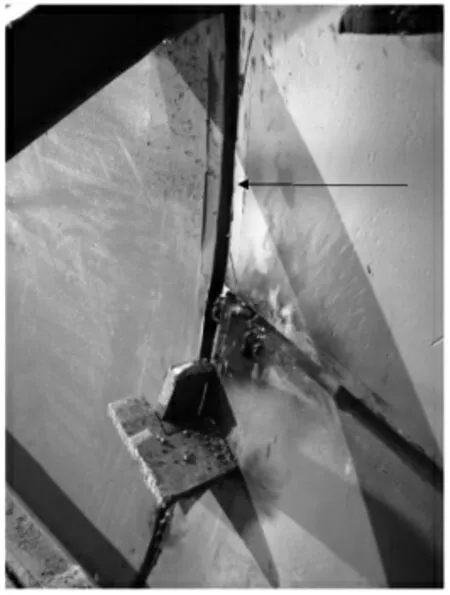

根据“蜗壳各节环缝焊接”此症结具体分析影响施工时间的各项施工工艺因素,主要有施工前有无技术交底,焊接人员焊接技能、焊接设备、焊条是否合格,焊工位置分布,焊缝坡口间距,焊接方法,机坑内光线,机坑内部空间等。首先,经现场调查了解,蜗壳每条环缝坡口对接不平整,两节之间坡口间隙多数超过4 mm,如图2所示,焊接时造成多次填焊,影响了焊接速度;其次,经现场勘察分析,蜗壳焊接采用的是电弧焊,如图3所示,该焊接方法焊接效率低,焊缝成型质量差,返工次数多(表2),延长了整个蜗壳的安装工期,对蜗壳各节环缝焊接有直接影响。

经过分析,影响蜗壳各节环缝焊接时间的主要因素为焊缝坡口间距不符合设计要求、焊接方法效率低,而通过对比其他机型容量及蜗壳拼装节数类似的水电站,计算首台机组蜗壳安装时间如下:蜗壳各节环缝焊接用了40天时间,共22条焊缝,每条焊缝耗时40÷22≈1.818天,如果将每条焊缝焊接速度提高一倍,则需要0.9天,0.9×22≈20天,60-20=40天。因此,笔者认为,将蜗壳安装工期从60天缩短到40天是可行的。

3 采取的对策

3.1 针对焊缝坡口不平、间距不符合设计要求的对策

增加调整工具,按厂家说明书要求,两节之间坡口对接平整,距离(4±0.5)mm,蜗壳各节调整时增加拉紧器拉平及拉近间距,利用千斤顶、楔形码、斜字楔处理

坡口错位不平整。

具体操作:利用厂房桥式起重机吊钩作为垂直方向受力点,在机坑四面墙体上埋设吊环用于水平方向的受力,在需要对接焊的蜗壳节表面焊辅助吊钩,利用手拉葫芦从垂直和水平方向进行焊缝位置调整,使焊缝间距达到设计要求,如图4所示。

对口时利用千斤顶和楔形码、斜字楔持续调整坡口不平整度,达到焊接要求,如表3所示。

3.2 针对焊接方法效率低的对策

改变焊接方法,采用二氧化碳气体保护焊,焊接效率高,焊缝成型质量好。

原厂家设计方案蜗壳在现场是采用普通的电焊条焊接,存在施工步骤较烦琐,施工时间长,补焊温度较高,容易造成焊接变形等缺点。通过施工现场专业人员及相关单位研究讨论,采用二氧化碳气体保护焊加焊丝焊接,有耗时少、速度快、焊缝成型好等优点。第二台机组蜗壳项目部经与业主及设计、厂家商议,最终得到同意,第二台机组蜗壳采用二氧化碳气体保护焊加焊丝焊接,具体焊接工艺方案如下:

本项目所有板材均为Q345R,厚度在18~25 mm。现场组装焊接,二氧化碳气体保护焊焊丝材料选用ER50-6牌号,所有焊接材料均为符合相关规范标准的产品。

焊接工艺流程:预热(现场环境温度t≫0 ℃,且蜗壳的板厚δ<34 mm,无须预热;但应加温除湿)→管节纵缝里缝→管节纵缝外缝清根→管节纵缝外缝→管节环缝里缝→管节环缝外缝清根→管节环缝外缝→蝶形边外缝→蝶形边里缝清根→蝶形边里缝→变形处理→其他附件的焊接。

由于蜗壳外形尺寸较大,为防止焊接变形引起组装尺寸变化,宜将蜗壳分成多节在平地上先进行独立组装施焊,经处理加固后逐件吊装施焊,凑合节除外。

二氧化碳气体保护焊工艺要求如下:

(1)蜗壳各节环缝的一、二类焊缝焊接应在蜗壳各节对口并检查坡口合格后方准施焊。

(2)施焊前检查坡口表面处理质量,坡口两侧10~20 mm范围内进行除锈、清渣,并除去油垢、水迹等。

(3)遭遇雨雪天气、风速过大、气温低于-5 ℃、相对湿度在90%以上时,焊时应采取可靠的防风、防雨及防低温措施,必要时停止施焊,保证焊接质量不受影响。

二氧化碳气体保护焊工艺过程如下:

(1)定位焊:蜗壳定位焊应根据编制的焊接工艺规程及焊接方案进行,定位焊的长度不应小于100 mm,焊缝高度为正常焊缝高度的1/2。

(2)加温去湿。

(3)焊接。

1)焊接电流、电压的选取:

蜗壳焊接时应根据施焊母材和焊接材料调节焊接电流及电压。在正式焊接蜗壳前焊接人员应先在焊接试板上测试焊接电流、电压,电流不宜过小也不宜过大,且在焊接过程中还需根据板材的厚度及现场的电压变化适时对电流进行调整。通过现场实际焊接测试,二氧化碳气体保护焊的焊接电流、电压等参数如表4所示。

2)焊接要求:

a)蜗壳纵、环缝均应采用多层多道焊,每层厚度一般不超过5 mm,焊道宽度应根据厚度为18~25 mm的Q345R板材及设备厂家的技术要求确定。

b)各种焊接材料经检定合格,焊前烘焙。焊时保温,确保焊条质量符合规定,防止潮湿,随用随取。

c)防止焊接变形。焊前确定定位焊焊点、焊接顺序,先短焊缝后长焊缝,分段退焊,从构件受外力作用较大的部位开始焊接,向作用力较小的部位推进。

d)双面焊接时,先焊蜗壳内壁并对焊缝进行清根且打磨合格,再焊蜗壳外面焊缝。

e)纵缝焊接设引弧和断弧用的助焊板,严禁在母材上引弧和断弧。定位焊的引弧和断弧在坡口内进行。

f)每层焊道施焊前必须检查上一层焊接情况,不得有气孔、夹渣、未焊透,层间接头应错开30~50 mm。

g)焊接完毕,焊缝外观检查合格,并做好记录。

3)焊接方式:

a)纵焊缝、环焊缝焊接:

里焊缝采用二氧化碳气体保护焊,先打底焊再满焊最后焊盖面,焊盖面前清根后用打磨机打磨成U字形。采用二氧化碳气体保护焊接时,应选取有经验的焊接工人。

环焊缝焊前应测量焊缝实际长度以确定所需焊接人数:焊工施焊长度不得大于3 m;从蜗壳中线两侧向座环方向对称均匀地分段退焊、跳焊,环焊缝开口处宜先预留出300~500 mm长度不焊或只点焊,防止蜗壳变形无法与座环蝶形边对接,需待蜗壳与座环蝶形边安装对口后再补焊满,补焊前检查有无裂纹、未焊透,以免留下安全隐患。

定位焊后,为了避免焊接变形引起座环基准尺寸变化,外缝采用二氧化碳气体保护焊,焊接两道后对背面焊缝进行清根,观察应力的变形方向,再调整焊接顺序或焊接方式。

b)蝶形边焊接:

蝶形边焊缝由多名焊工均匀分布,同时沿同一方向对称分段退焊、跳焊,焊接速度一致;先焊下蝶形边缝,后焊上蝶形边缝;蝶形边焊接需持续进行直至焊接完毕。蝶形边焊缝焊接前后都要对座环测水平,焊接过程中应随时监测座环水平。

c)其他附件的焊接:

耳板、舌板焊接:焊前应焊牢定位板,防止耳板、舌板在焊接过程中发生变形,检查坡口锈蚀情况并清理干净,符合焊接要求。为防止焊接变形,先焊正面焊缝再焊背面焊缝。采用拉板固定、减小焊接能量输入等方法控制焊接变形。

凑合节焊接:蜗壳凑合节的焊接重点在第二条环焊缝。其焊缝为一次焊满,应力非常大,焊接时采用叠焊,焊接要连续完成。从开始焊接到焊盖面都应配合锤击,应沿着施焊方向成矩形来回敲击。

加强板焊接:加强板与座环筋板的焊接分为对接焊和搭接焊,对接焊先焊座环侧焊缝,再焊蜗壳侧焊缝;而搭接焊的顺序则相反,先焊蜗壳侧焊缝,再焊座环侧焊缝。

4 对策实施效果

通过对蜗壳各节环缝坡口处理方式及焊接方法的改进,蜗壳各节环缝焊接由原来40天缩短到了20天,并提高了焊接质量,使整个蜗壳的安装工期缩短了一半,从而缩短了整个发电机组的安装工期,提早发电,为业主创造了效益,同时为企业带来了显著的经济效益。

5 结语

水电站蜗壳安装工期受多种因素影响,而焊接施工是蜗壳安装中最重要且工作量最大的工作,因此缩短蜗壳的安装工期就必须提高焊接的效率。为保障焊接效率与质量,必须采取相应的措施。具体来讲,施工单位应该完善技术准备工作,编制切合实际的施工方案,加强技术交底,在实施焊接安装作业前做好设备检查,严格执行施工方案工艺措施,提高作业的规范化水平,明确相关责任人的职责,应在第一时间处理发现的问题。只有如此,才能确保充分发挥蜗壳安装与焊接工艺的作用,在确保施工质量的同时缩短施工工期。