一起35 kV 交联聚乙烯电缆终端故障原因分析

陈玉峰,周 平,万 麒

(中国长江电力股份有限公司三峡水力发电厂,湖北 宜昌 443133)

0 引言

交联聚乙烯电缆因结构简单、电气性能和耐热性能稳定、抗腐蚀、机械强度高等[1]优点,被广泛应用。但在使用过程中,因电缆制造、高压电缆终端制作工艺、机械损伤、系统过电压击穿等[2]方面原因,电缆终端绝缘击穿事故时有发生。文章介绍一起35 kV 交联聚乙烯电缆终端故障情况,分析故障发生的原因,提出相应的措施,以减少此类事故的发生。

1 某35kV 电力电缆故障情况

2021-12-17 22:44 监 控 系 统 报“35 kV Ⅱ母消弧柜接地告警”“35 kV Ⅱ母消弧柜电压异常”“35 kV Ⅱ母消弧柜铁磁谐振告警”“35 kV Ⅱ母CT/PT 断线/运行异常”等信号。

经停电对故障信号所涉设备进行现场检查,发现35 kV Ⅱ母电压互感器柜A 相电缆终端主绝缘击穿,并对邻近电压互感器、电力电缆放电,事故导致柜内三相电压互感器二次端子烧毁,互感器主绝缘开裂,临近的B 相电缆外护套及屏蔽层受损,主绝缘未击穿,事故未发展为相间短路故障。

2 电缆终端检查情况

本次发生故障的电缆为35 kV 单芯电缆,经对故障电缆外观检查,发现绝缘击穿位置在电缆终端半导电层区域,半导电层区域主绝缘烧毁,铜屏蔽层断口轻微烧毁,电缆线芯有少量断股,未全部熔断,电缆终端附件应力锥大部分烧毁。

经对故障的A 相电缆终端进行解剖检查,发现电缆主绝缘外表面有明显的划痕,划痕内有少量黑色颗粒物,主绝缘外表面未进行打磨及涂抹硅脂,主绝缘端部断口切割不整齐,且未进行倒角。经对故障电缆终端铜屏蔽、半导电层剥离长度进行测量,确定故障相电缆主绝缘断口至铜屏蔽断口长度为330 mm,主绝缘断口至半导电层断口长度为310 mm。对该型电缆终端护套进行测量,确认终端护套全长为340 mm,其应力锥区域在距离护套靠接线端子断口260~300 mm 的区域,由此可以确定,故障电缆的半导电层与终端护套的应力锥完全未搭接,且中间还存在10 mm 的间隙。

对非故障的B 相电缆终端进行解剖检查,发现其主绝缘同样存在有划痕,划痕内有少量颗粒物,主绝缘外表面未进行打磨及涂抹硅脂,主绝缘端部断口切割不整齐,且未进行倒角的情况存在。对电缆终端铜屏蔽、半导电层剥离长度进行测量,确定B 相电缆主绝缘断口至铜屏蔽断口长度为300 mm,主绝缘断口至半导电层断口长度为280 mm,由此可以确定,B 相电缆终端半导电层与电缆护套应力锥区域有20 mm 的搭接,应力锥端部与铜屏蔽层断口平齐。

3 电缆故障原因分析

针对此次电缆故障,主要从以下几个方面分析故障发生的原因:

故障电缆安装在35 kV 开关柜内,现场环境干燥、无积水,对电缆终端解剖,也未见绝缘受潮迹象,可排除电缆因受潮形成水树枝最终导致绝缘击穿的可能。

对A、B 相电缆解剖检查均发现,电缆主绝缘表面有明显的刀痕,且刀痕内有黑色颗粒物存在,且主绝缘表面未进行打磨,且未涂抹硅脂。电缆主绝缘划伤会产生空气间隙,在电缆运行时会导致绝缘层表面电场分布不均,严重时导致放电、异常温升等情况,加速绝缘老化。电缆主绝缘表面未打磨,会导致半导电颗粒附着在主绝缘表面,形成悬浮电位,导致放电故障。

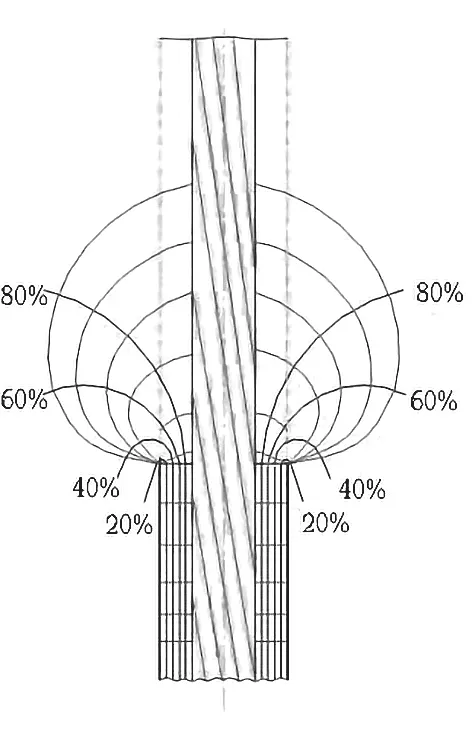

通过对比该型号电缆终端制作说明书,故障A相的铜屏蔽层、半导电层的剥切尺寸不符合要求,故障点为电缆终端高介电常数应力锥与半导电屏蔽层搭接区域,应力锥采用半导电材料制成喇叭口结构,延续电缆的半导电层,外加绝缘,改善屏蔽层断口的场强分布[3],原理如图1、图2。

图1 无应力锥时的电场分布

图2 有应力锥时电场分布

故障电缆终端由于剥切尺寸的错误,导致电缆半导电层与应力锥完全未搭接,且两者之前还存在10mm 间隙,破坏了应力锥与主绝缘的紧密配合和电场分布,使应力锥失效,造成电缆半导电屏蔽层处电场畸变,过高的电场强度导致电缆在运行过程中产生局部放电,加速绝缘老化,最终导致电缆半导电层区域绝缘击穿。

4 结论及措施

综上所述,电缆主绝缘割伤、电缆半导电层与应力锥未搭接、电缆终端制作时半导电层剥切错误等多项工艺不达标,是此次故障发生的主要原因。

提高电缆终端安装质量,减少电缆终端故障的发生,可采取以下几个方面的措施:

(1)加强电缆终端制作人员的技能培训,提高作业人员的技能水平。

(2)为电缆终端制作建档,档案内容包括电缆制作人信息,电缆制作过程中关键节点照片或电缆终端制作全程视频。

(3)研究运用局放测量、X 光等技术手段,对电缆终端制作工艺检查及判断电缆终端运行工况方面的应用。