碳纤维护套高强度利用率转子结构优化分析

张 杰,晏才松,曾 纯

(湖南中车尚驱电气有限公司,株洲 412000)

0 引 言

随着新领域市场需求的出现和国产化替代需要,比如氢燃料电池应用领域、天然气输送领域、化工隔爆压缩流体市场、生物医药制药领域、造纸机械领域、污水处理领域,都需要高速直驱系统替代原有的电机加齿轮箱模式[1-6]。高速直驱系统的核心关键部件是高速永磁电机,随着高速永磁电机朝着大电机高功率化和小电机超高转速化发展,转子的表面线速度也相应逐步提高(≥200 m/s),常见的内嵌式转子结构和合金套筒表贴式转子结构因材料本身的比强度原因,在更高转子表面线速度的应用场景中受到限制[7-8]。比强度高的碳纤维复合材料可以应用在表面线速度更高的转子上,但是碳纤维复合材料属于热的不良导体,在满足使用要求时需尽可能降低护套厚度[9]。

碳纤维护套表贴式转子装配方式一般是通过液氮冷却转子进行冷套装配工艺,因此碳纤维护套与电机转子装配时过盈量有限,仅利用了碳纤维护套很小的强度性能。通过转轴结构设计,冷套后再胀大空心转轴,进一步提高碳纤维护套与转轴的过盈量,可以把碳纤维护套的强度使用率进一步提高。同时考虑电机实际运行时的转子给碳纤维护套的热应力,碳纤维护套的理论强度利用率会超过80%。但是在碳纤维护套高强度使用率的情况下,碳纤维护套实际应用情况未见有文献报道,本论文就碳纤维护套高强度利用率进行较系统的应用探究。

1 有限元建模分析

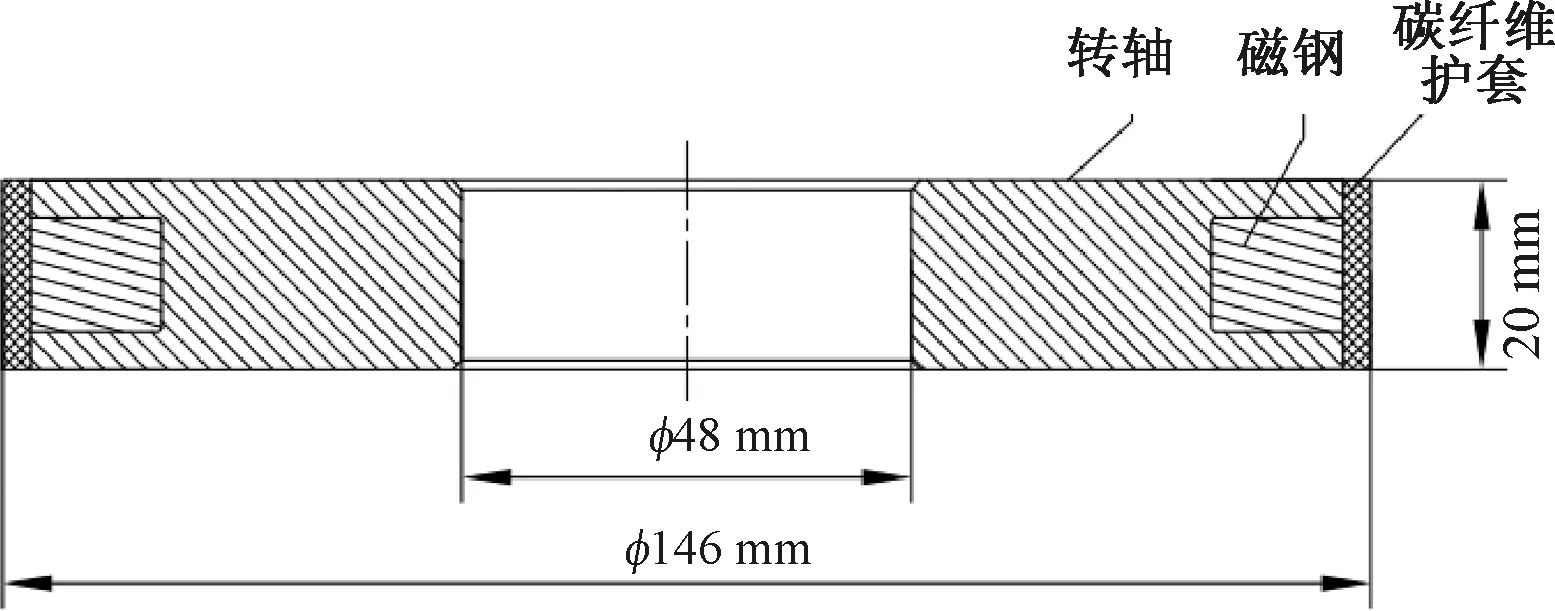

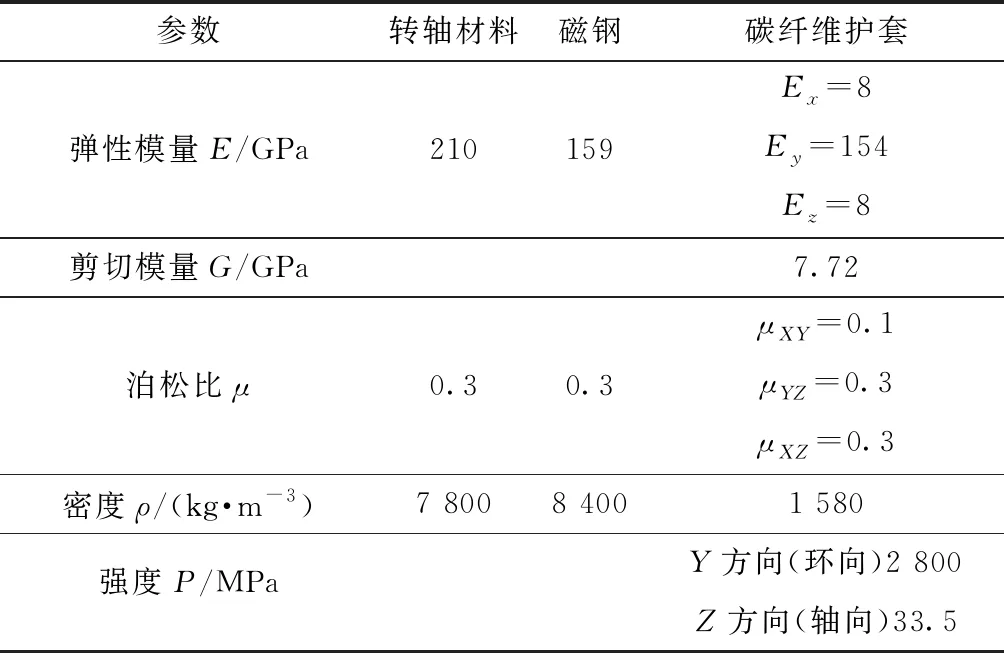

在实际转子结构中,为了确保碳纤维护套完全覆盖磁钢部分,碳纤维护套会长于磁钢长度。模拟实际转子结构,我们设计了缩小版的与轴肩平齐结构的超速试验转子,如图1示。根据转子结构对称性,在有限元软件ANSYS经典界面中建立30°模型进行分析,如图2所示。材料属性设置如表1所示。

图1 护套与轴肩平齐结构转子图

图2 护套与轴肩平齐结构有限元分析30°模型

表1 材料属性设置数据

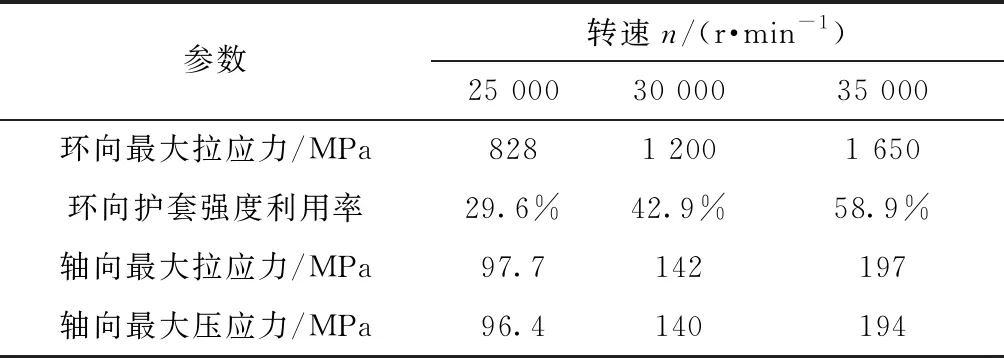

转速梯度设置为25 000 r/min、30 000 r/min、35 000 r/min。仿真结果如表2所示,不同转速下的应力云图分布基本一致,只是数值上的差异。

表2 不同转速下碳纤维护套的应力值

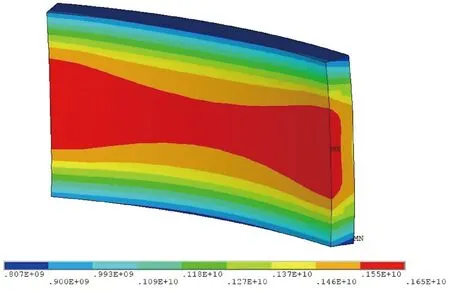

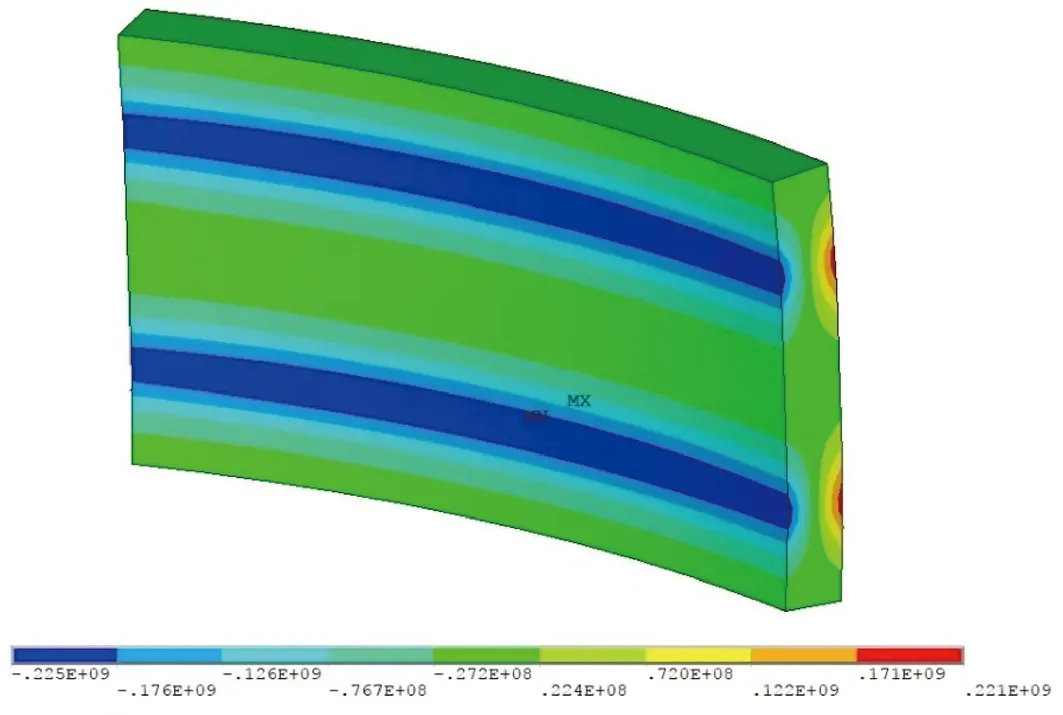

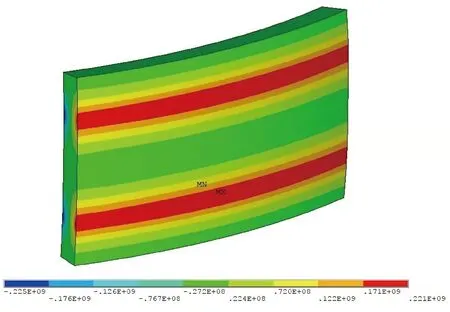

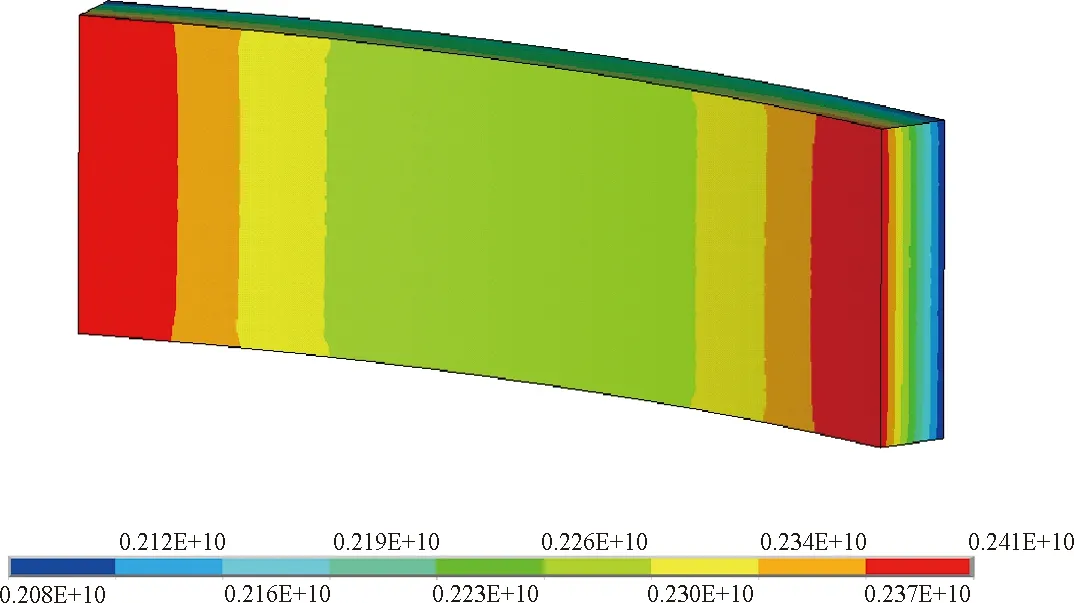

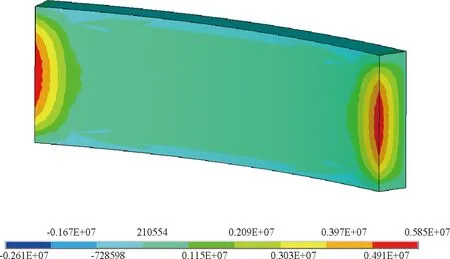

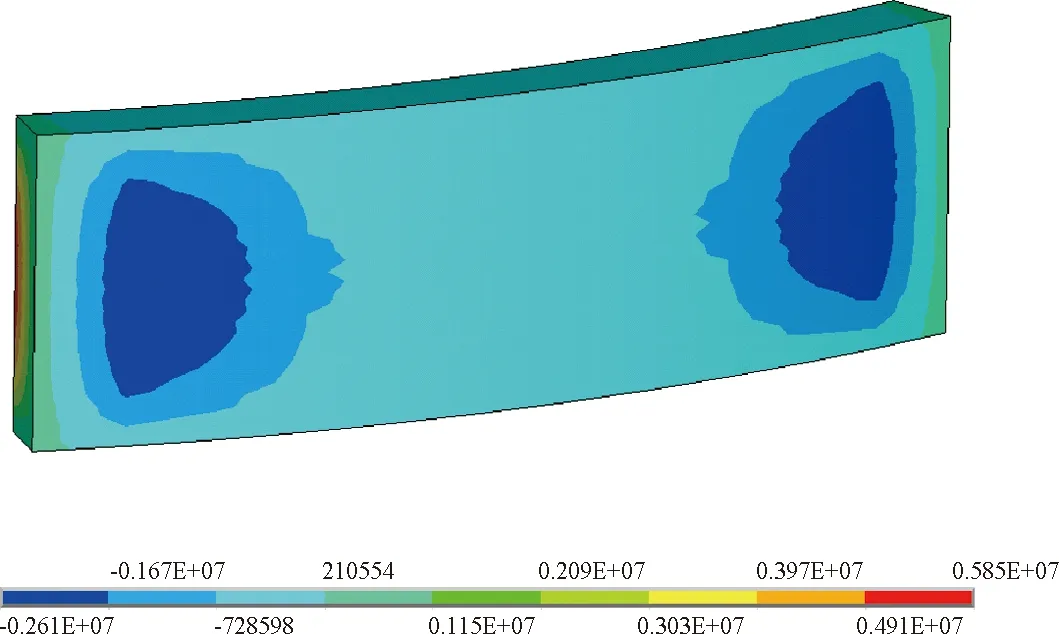

从图3 碳纤维护套环向应力云图可以看出,在35 000 r/min情况下,整个护套都呈现拉应力,以抵消磁钢产生的高速离心力。碳纤维护套环向最大应力为1 650 MPa,低于其强度2 800 MPa,护套没有被破坏的风险。碳纤维护套轴向强度主要由树脂基体提供,其轴向强度为33.5 MPa,但是图4、图5显示在轴肩与磁钢交界处,存在明显的应力集中现象,即使在相对低转速情况下,也接近其强度的3倍,此工况下碳纤维护套存在被破坏的可能。分析发现,磁钢与转轴交界处出现应力集中的现象是因为护套与转轴是过盈配合,在转子旋转过程中,磁钢因自身离心力的作用会逐渐抵消掉护套对其的预紧力,随着转速的进一步提高,磁钢开始对护套产生压应力,而护套与轴肩接触部分一直保持过盈压紧状态,碳纤维护套呈现弯曲状态,因此在磁钢与转轴交界处产生很大的剪切应力。

图3 35 000 r/min碳纤维护套环向应力云图

图4 35 000 r/min碳纤维护套轴向内侧应力云图

图5 35 000 r/min碳纤维护套轴向外侧应力云图

2 护套与轴肩平齐结构超速试验

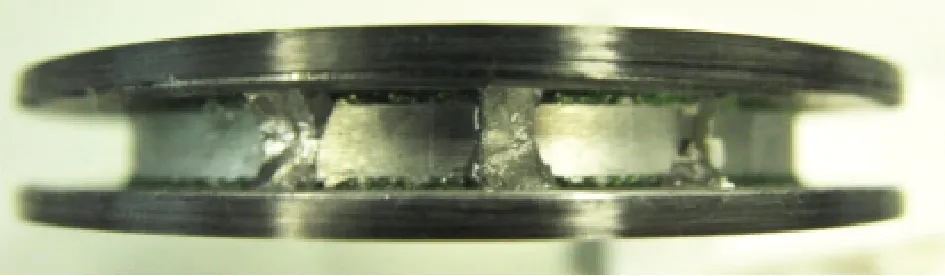

有限元仿真对产品设计有很大的指导作用,但是,材料属性的设定、建模、网格划分、边界条件设定、工况的加载等与实际运行时往往有一定的差异,有可能反应不出实际运行情况。针对仿真出现的磁钢与转轴轴肩交界处出现的应力集中现象,我们按仿真建模尺寸制作了实际的转子,采取与转轴轴肩平齐结构,通过液氮冷套好碳纤维护套,如图6所示。

图6 碳纤维护套

试验转子转速升至25 000 r/min,稳定运行30 min,停机取出转子,观察护套外表面,发现磁钢与轴肩交界处的护套外表面已经出现了明显的裂缝,如图所示7所示,这也印证了前面仿真的结果,碳纤维护套轴向损坏。

图7 25 000 r/min转速下碳纤维护套开裂

试验转子继续加速到30 000 r/min,稳定运行30 min,停机取出转子,观察护套外表面,发现碳纤维护套裂纹进一步扩大,如图8所示,同时试验设备周边发现脱落的碳纤维丝,此时护套整体还未被破坏。

图8 30 000 r/min碳纤维护套开裂程度加剧

试验转子继续进行升速试验,当转速达到32 880 r/min时,整个转子被破坏。破坏后的转子如图9、图10所示。

图9 32 880 r/min转速转子整体被破坏

图10 破坏后转子磁钢粉末和碳纤维护套碎屑

通过前面仿真分析可知,在转速32 880 r/min下碳纤维护套环向应力并没有超过护套环向的强度,但碳纤维护套开裂处已有散落的纤维丝,碳纤维护套的结构完整性已经遭到破坏,护套整体性能被削弱了。在进一步加速过程中,磁钢施加给护套的离心力进一步增大,护套丧失了结构完整性,无法均匀地使磁钢施加给护套的离心力分散到整个护套,即使离心力远没有达到护套的强度,护套也被破坏。

3 护套与磁钢平齐结构超速试验

鉴于护套与转轴轴肩平齐结构存在应力集中效应的结构缺陷,通过工装轴向辅助定位碳纤维护套,优化设计了一种护套结构形式,即护套与磁钢平齐结构,如图11和图12所示。对优化后的结构进行有限元仿真,材料属性和边界条件等设置和前面仿真一样,计算结果如表3所示,应力云图如图13~图15所示。从有限元仿真结果可以看出,优化后的结构,碳纤维护套抵消磁钢旋转产生离心力的面积少了,同样转速下环向应力较优化前上升明显,但即使到最高转速也没有超过碳纤维护套的强度。同时,优化后的结构,轴向没有明显的应力集中现象,说明优化后的结构可以更充分利用碳纤维护套的性能。

图11 护套与磁钢平齐转子结构图

图12 护套与磁钢平齐结构转子实物

表3 不同转速下碳纤维护套的应力值

图13 护套与磁钢平齐35 000 r/min时环向应力云图

图14 护套与磁钢平齐35 000 r/min时轴向内侧应力云图

图15 护套与磁钢平齐35 000 r/min时轴向外侧应力云图

用优化设计后的试验转子进行和前面一样的试验,验证优化后的结构的合理性。额定试验速度25 000 r/min稳定运行30 min,停机取出转子,护套边缘无明显异常,见图16。转速升到30 000 r/min,稳定运行30 min,停机观察转子护套边缘,无明显异常,见图17。继续升速至35 000 r/min,稳定运行30 min。停机取出转子,护套边缘以及整个护套都无明显异常,见图18。因此优化设计后的转子结构,可以更充分地利用碳纤维护套的性能。

图17 护套与磁钢平齐转子30 000 r/min后状态

图16 护套与磁钢平齐转子25 000 r/min后状态

图18 护套与磁钢平齐转子35 000 r/min后状态

4 结 语

本文研究2种常见表贴式高速永磁电机碳纤维护套转子结构,通过仿真分析和实际的超速试验相结合,发现碳纤维护套与转轴轴肩平齐结构,碳纤维理论强度利用率较低,但在磁钢与转轴轴肩交界处存在严重的剪切应力集中,致使护套开裂,随着转速的进一步提高,该裂纹会进一步扩大并造成碳纤维的脱落,削弱碳纤维护套整体性能,在没有达到碳纤维护套强度时,碳纤维护套被破坏,进而造成整个转子被破坏。对碳纤维护套进行优化,使护套与磁钢齐平,有限元仿真和实际超速试验都证明了优化后转子结构的合理性。优化后结构在轴向上的应力很小,虽然因碳纤维整体用量的减少而使碳纤维护套环向应力上升,但仍在碳纤维护套强度范围内。