压力钢管伸缩节导流板改进方式及破坏机理研究

邓 伦,李亚军,王晨杰

(中国长江电力股份有限公司三峡水力发电厂,湖北 宜昌 443133)

0 引言

某电厂机组引水压力钢管设置的伸缩节,主要为了适应和解决工程蓄水之后和运行时带来的水头压力变化和四季水流温差产生的引水压力钢管轴向变位循环位移补偿问题,以及坝体在分缝处的地质变位不均匀沉降引起的径向变位[1]。伸缩节内导流筒的安装则可以减少伸缩节段的水头损失,并保护波纹管等水封设施。某电厂自伸缩节投运后,部分机组伸缩节内出现导流板撕裂等现象,通过对现场情况的勘察和定性分析,对伸缩节导流板进行改造,并对改造后的伸缩节导流板进行原型观察,以了解伸缩节导流板破坏机理,通过长期检查结果验证改造后的实际效果,为后期伸缩节导流板的维护改造奠定坚实的基础,确保伸缩节安全稳定运行。

1 伸缩节导流板介绍

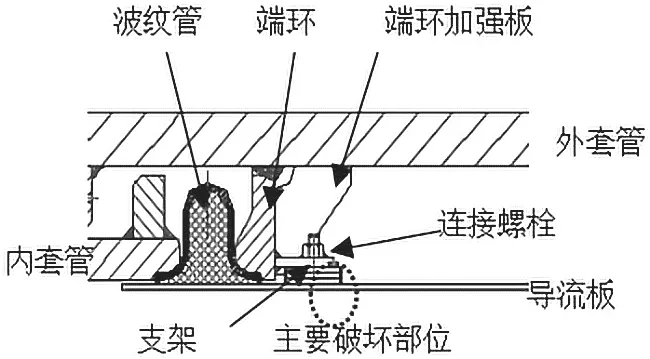

某电站设置的伸缩节,结构上主要由上下游内套筒、上下游波纹管、上下游水封装置及导流筒组成[2],具体如图1 所示。为便于伸缩节波纹管检修,其导流筒采用了可拆式结构。左岸电站部分机组伸缩节导流筒长1.32 m,直径Φ12.4 m,板厚8 mm,固定螺栓在水流方向的间距约为840 mm,环向间距约为433 mm。整个导流筒由6 块导流板组成(导流板尺寸:8 mm×6 496 mm×1 320 mm,材料:304不锈钢),用180 个M16×50 螺栓固定在外套管上;6 块导流板之间又由30 个螺栓将其联接为一个圆筒;平均每块导流板上沿周边有40 个固定和联接螺栓。左岸连接螺栓为M16 8.8 级碳钢螺栓。每块导流板上还开有28 个Φ120 mm 的平压孔,用于平衡导流板内侧和外侧的压力变化。右岸电站部分机组设置了伸缩节,与左岸相比,右岸伸缩节导流板上游侧平压孔全部封堵,下游侧平压孔采用孔板与盲板间隔封堵,联接螺栓直径增大,右岸采用的是M18 1Cr18Ni9Ti 不锈钢螺栓。

图1 伸缩节局部构造

某电站左岸机组伸缩节投运以来,曾出现伸缩节导流板联接螺栓断裂现象,更换联接螺栓后,运行后又发现导流板裂纹,随后对部分机组腰线以下平压孔进行了间隔封堵,运行后检查,腰线以下导流板未发现裂纹,腰线以上未封堵平压孔部位局部发现裂纹,后对腰线以上平压孔也进行了间隔封堵。某右岸电站机组伸缩节总结左岸伸缩节处理经验,对上游侧平压孔进行了封堵,下游侧平压孔采用孔板与盲板间隔封堵,但运行后发现部分联接螺栓断裂,其中22F 伸缩节导流板出现了脱落现象。

2 导流板改进措施

根据导流板损坏的现象分析,导流板开裂的主要原因是交变应力作用下的疲劳破坏,导流板出现撕裂现象常发生于导流板最薄弱处即导流板固定螺栓处,为防止导流板撕裂,对导流板进行加固改造。

2.1 第1 种导流板改造方式

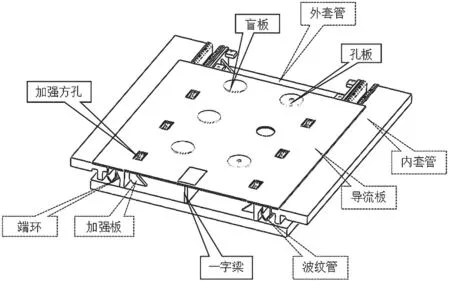

为防止导流板撕裂现象,导流板改造方式1 主要是在不改变导流板本身结构,在现有的零件及安装基础上进行加固处理,以降低导流板撕裂机率。加固改进方案如图2 所示。

图2 第1 种导流板改造图

说明:图2 是伸缩节安装新导流板后的局部三维剖视图。图中虚线框标注的为伸缩节已存在的部件,实线框标注的是新方案需制造、安装的部件。

第1 种改造方式主要包括以下几个方面:

(2)所有的槽形连接板上加焊两块厚度为6 mm的不锈钢(304)加强板。加强板内侧和槽形板焊接,加强板外侧和导流板焊接,焊缝高度5 mm,所有焊缝均应连续满焊,使导流板方孔的连接焊缝实现四周封闭(主要用于左岸伸缩节,右岸安装前已实施);

(3)在每块导流板的环向增加4 个一字梁,2 个布置在每块导流板的两端,另外2 个沿导流板圆周以20°角均布。每台机组共加装18 个。一字梁材料为Q345,δ=20 mm,焊接在外套管上。用碳弧气刨在导流板上开孔,加装一字梁后用导流板焊接件封盖导流板上开口,导流板焊接件材料为304 不锈钢,δ=8 mm。导流板焊接件在焊接一字梁上后和导流板焊接固定;

(4)更换螺栓为A4-50 不锈钢螺栓,并将导流板的所有联接螺栓涂抹螺纹紧固胶、增加不锈钢弹簧垫圈,以防脱落。

2.2 第2 种导流板改造方式

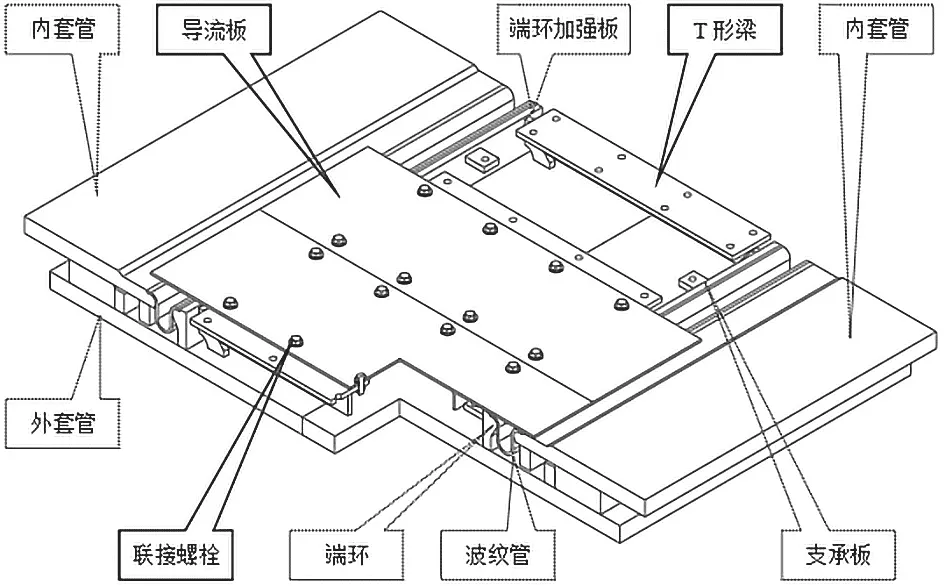

第2 种改造方式主要通过改变导流板的形状,增加T 型梁等方式,降低导流板撕裂风险,具体如图3 所示。

图3 第2 种导流板改造图

说明:图3 是伸缩节安装新导流板后的局部三维剖视图。图中虚线框标注的为伸缩节已存在的部件,实线框标注的是新方案需制造、安装的部件。

第2 种改造方式改造内容主要包括以下几个方面:

(1)将原来的6 块大导流板改为90 块小型导流板,最大尺寸为1 320 mm×430 mm,净质量为38 kg(导流板);

(2)将新增的“T 形梁”的腹板与伸缩节本体上端环加强板的斜边之间进行焊接。其它均为安装件,无须焊接;

专项整治后我院住院患者抗菌药物使用量与大肠埃希菌耐药率的变化及其相关性分析 ………………… 奚彩萍等(2):204

(3)安装导流板前,在波纹管内手工填入条状的阻沙弹性材料(聚氨酯泡沫海绵),以保护波纹管;

(4)连接螺栓组(含螺母、大垫圈),M18×50,镀锌,强度等级≥5.6 级,共720 套,全部部件安装完成后,将所有螺栓的头部、垫片与导流板之间进行点焊。

3 伸缩节导流板破坏机理

伸缩节导流板撕裂情况虽及时通过上述两种方式进行改造加固,定性分析导流板撕裂的原因,但并未有系统的分析和相关试验数据支撑,因此为确保伸缩节长期稳定运行,进一步了解破坏原因,某电厂会同相关科研单位就导流板破坏的机理进行研究。

试验内容主要包括:对伸缩节段水流脉动压力测试分析,对比机组振动测试结果;导流板加焊一字梁前后的干模态测试分析;机组不同运行工况下的导流板动应力;伸缩节上下游内套管、外套管的动位移和加速度[3]。

研究得出导流板破坏主要有几方面的原因:

(1)从结构布置上看,导流板是通过30 根螺栓固定在外套管上,导流板是伸缩节的子结构。外套管的频率较低,与机组运行频率接近,在上述外力作用下,上下游内套管和外套管产生振动,通过螺栓与外套管连接的导流板也会随之产生振动,而导流板方形螺栓孔是导流板局部薄弱部位,四个尖角处又是应力集中区,机组运行时这些部位长期振动运行,最终导至疲劳撕裂。如果在螺栓孔口周边加肋,孔口局部加强后应力集中区缓解,但固定导流板的螺栓又变为局部薄弱环节,最终螺栓也产生疲劳破坏。

(2)由于引水道中的髙速水流直接冲刷导流板,其振动是不可避免的。尽管导流板和脉动水压力不会产生“共振”,但在脉动水压力作用下产生了较大的脉动应力,长期持续振动的结果必然导至导流板应力较大薄弱部位(孔口或螺栓)产生疲劳破坏。

(3)导流板材料开裂破坏为髙周疲劳破坏,对应伸缩节整体频率实测值为2.501 Hz~11.503 Hz。

(4)伸缩节有限元计算结果表明,静水压力作用下导流板与波纹管连接部位靜应力很大,可能直接导致导流板破坏,应加强研究引起注意。

4 结论

通过破坏机理研究及两种改进方式的采用和长期跟踪主要得到以下结论,为后期的伸缩节维护和改造奠定一定基础:

(1)导流板主要的破坏为髙周疲劳破坏,易出现在应力集中区即方形螺纹孔处,第1 种改造方式通过对四方孔口周边加肋,孔口局部加强后应力集中区得到缓解,但固定导流板的螺栓又成为局部薄弱环节,因此需要定期检查、检修,更换导流板螺栓。

(2)焊接一字梁后对增加导流板与外套管联接的可靠性、增加结构刚度、减小局部振幅是有作用的。

(3)水流脉动压力引起导流板振动,应该在导流板上进行抗振处理。减小导流板尺寸,不仅极大地提高了导流板的固有振动频率,也使导流板更换方便。第2 种改进方式下的22 号机组伸缩节稳定运行近12 年,证明了该方式可降低导流板破坏机率。

(4)将部分导流板螺栓更换为不锈钢(A4-50)材质并增加弹簧垫圈可起到耗能、减振效果,且在干湿交替环境下,螺栓不易因锈蚀而降低强度。