波码通信分层注水技术研究及现场应用

王尔珍 杨海恩 于九政 杨玲智 姬振宁 胡改星

(1.中国石油长庆油田公司油气工艺研究院 2.低渗透油气田勘探开发国家工程实验室)

长庆油田是典型的“三低”油藏,开采需补充油藏能量,90%以上的油藏采用注水开发。2010年以来,长庆油田大力发展精细分层注水技术,分注井达10000余口,年测试工作量近20000井次,配套测试费用达2亿元以上,有力支撑油气产量上升至6000×104t/a油当量,但也存在着分注合格率下降快、分层数据录取处理缺乏连续性等问题。面对油田降本增效、创新驱动的需求,长庆油田借助数字控制、自动化等先进技术,着力开展数字式分注技术攻关研究,力争实现分层流量自动测试与调节、远程实时监控等目的[1-3]。“十三五”期间,依托“中国石油天然气股份有限公司第四代分层注水”专项,长庆油田根据储层特点,重点开展了可带压作业的无线数据传输智能分层注水技术攻关[4-7],攻克了低功耗小水量测调技术,利用压力流量波码实现地面与井下数据无线远程传输,开发了注水井远程监控平台,实现了小层全天候达标分注及注水动态网络化管理,分注工艺实现跨越式升级,为智能化分注提供了必要基础。

1 波码通信分层注水技术

1.1 波码通信技术原理

借鉴随钻测试技术[8-10],波码通信技术以井筒内的水为载体,采用压力波的形式传输控制指令及数据,实现远距离数据传输与控制(图1)[11-13]。

图1 波码通信数字式分注示意图

1.1.1 地面至井下数据传输

注水阀组中安装有电控调节阀,可通过上位机软件远程发送指令,自动控制电控阀开关,改变注水井油管内压力变化,建立井筒内压力波动信号。井下配水器集成压力计及控制系统,接收压力波动信号并完成解析分析,之后转换为控制信号传递给水嘴,水嘴完成开大或者关小动作,实现地面至井下的数据传输及控制(图2a)。

1.1.2 井下至地面数据传输

井下智能配水器集成一体化水嘴,通过水嘴的开关建立起井筒压力波动,由井下传递给地面,地面控制器接收信号,并完成监测数据的解析,实现了井下分层流量、分层压力等数据向地面的有效传输(图2b)。

图2 地面与井下远程双向无线数据传输示意图

1.2 小水量测控技术

智能配水器集成设计了控制模块、压力计、一体化水嘴等关键结构。控制模块设计了水量调节控制模型,采用经典水嘴节流理论,测试水嘴前后压差,结合水嘴开度,求得注水量。同时根据实测值与目标值对比,如流量误差小于20%,则不调节水嘴,只监测及存储动态数据;若流量误差大于20%,则水嘴自动调节直至合格。水量调节控制模型具备自修正功能,通过前期大量的测试数据,不断修正模型参数,提高测试精度。

配水器自学习模型计算公式:

式中 Q——流量,m³/s;

Cd——速度系数;

w——当量宽度,m;

xv——可调水嘴位移量,m;

ρ——水密度,kg/m3;

p1——嘴前压力,MPa;

p2——嘴后压力,MPa。

1.3 智能配水器集成化设计

智能配水器主要包括上接头、控制及存储模块、中心通道、压力计、下接头、电池组、一体化水嘴(图3)。主要技术思路为将流量—压力传感器集成于井下配水器中,实现井下压力和流量的实时监测,采用进口耐高温(85℃)大容量干电池组为控制电路及电动机供电,减速电动机与水嘴一体化集成,电动机作为执行机构,实现了水嘴开度变化自动调节水量的目的。

图3 智能配水器结构图

1.4 技术特点

(1)机电控制与注水结合,实现了井筒内远距离无线双向可靠通信,现场应用中通信误码率低于2%;(2)通过设置算法,井下流量自动测调,实现小层长期达标分注;(3)工艺技术可实现带压作业,避免了放水泄压,在当前更严格的安全环保要求下具有较强的推广性。

2 室内实验测试

2.1 配水器密封性测试

将配水器安装于密封性测试装置内,由配水器内打压验证配水器密封性,具体步骤为:

(1)配水器设置水嘴全关状态,配水器下接头和上接头都用堵头堵死。

(2)将配水器放入φ139.7mm套管内,套管两端安装试压堵头。

(3)高压管线一端连接套管试压接头,另一端连接打压泵,中间串接高精度压力计。

(4)开始打压至3MPa左右,然后排气,往复3次以上,确保空气排干净。

(5)开始打压至30~60MPa,每10MPa一个台阶,每个压力段稳压15min,然后再打压至65MPa,稳压15min。泄压至零,将数字式配水器取出,观察钢体是否变形,配水器内腔是否进水。整体测试配水器在60MPa环境下密封性合格。

2.2 配水器流量自动调节测试

设置配水器配注量及自动测调时间间隔后,将其安装于流量测试装置内,启动流量测试装置入口开关。预设流量10m3/d,开始自动测调,第一次测调给定流量20m3/d,经过自动测调后,注水量达到10m3/d;第二次测调给定流量7m3/d,经过自动测调后,注水量达到10m3/d,流量满足5%误差,实现了水量自动测调(图4)。

图4 水量自动测调测试过程

2.3 远程无线通信测试

将配水器安装于模拟井中,将井筒内注满水,模拟现场注水工况,由地面控制器向模拟井中配水器发送流体波码,连续执行全开、50%开度、全关操作,指令发送后,接收配水器反馈动态信息,并与指令对比,符合率达100%。

3 现场应用效果

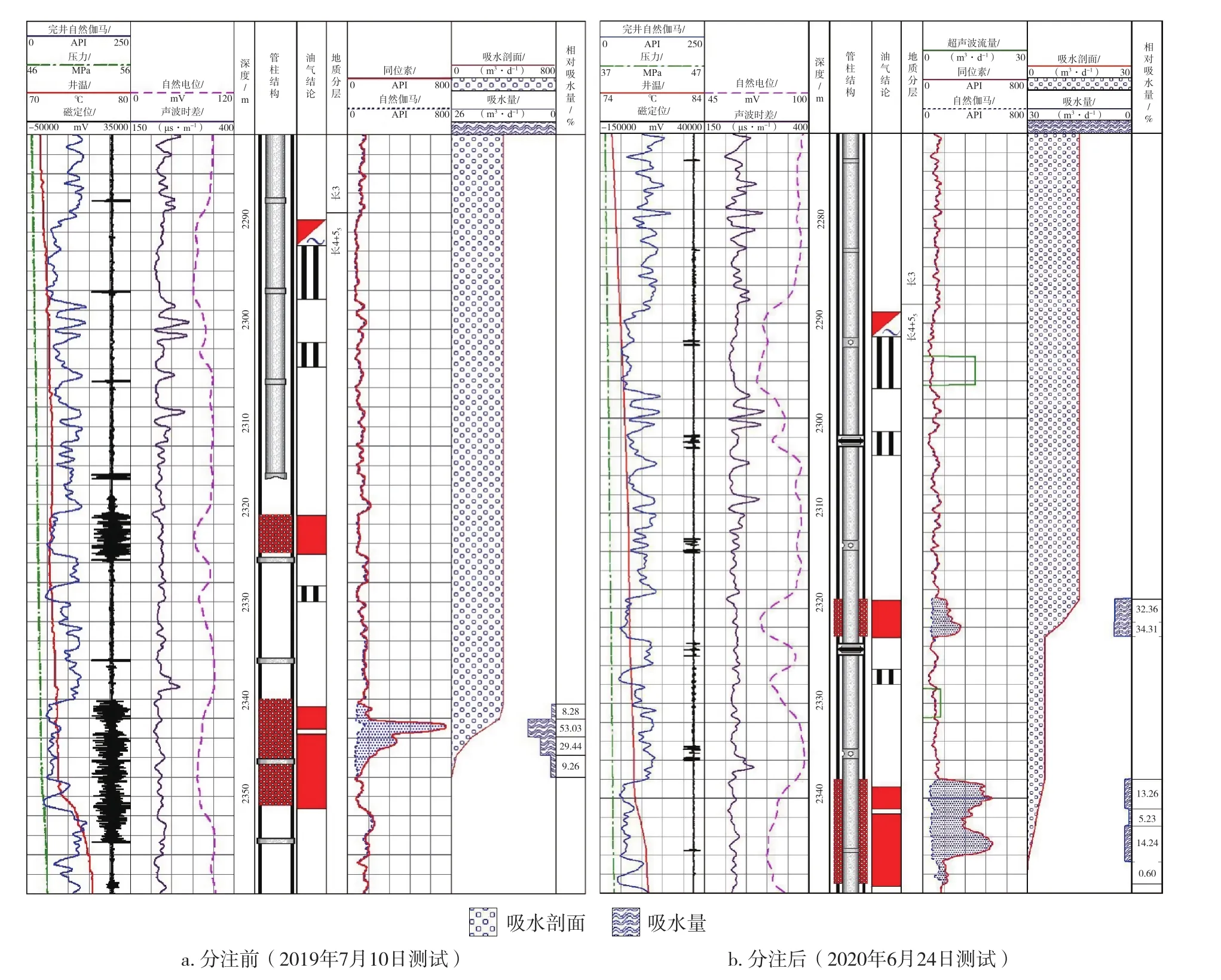

波码通信数字式分注技术已在长庆油田成功应用1200余口井,地面至井下无线通信距离达到2800m。通过井下分层流量的自动测调,试验井分注合格率长期保持在90%以上,小层实现达标分注。同时,采油单位通过注水客户端软件,可实现对单井的远程监控及数据采集分析。其中塞392区块规模应用波码分注技术65口井,实施后水驱动用程度由67.8%升至80.7%,压力保持水平由85.6%提高到86.4%,月度递减率由0.71%降至0.41%,含水率上升幅度由1.50%降至-0.66%,阶段少递减原油1.07×104t。试验井纵向剖面明显改善,可对比井吸水厚度平均增加1.1m。如图5所示,H4-15井实施波码通信分注后,上层段由不吸水变为吸水,下段吸水剖面趋于均匀,吸水厚度增加了6m,剖面改善明显。

图5 H4-15井波码通信分注前后吸水剖面对比

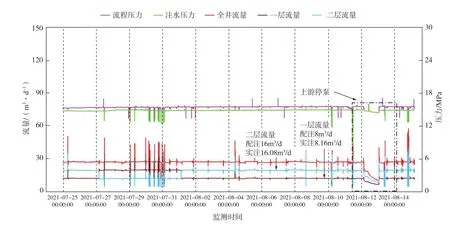

X17-19井为两层分注井,2021年5月26日完井,上层配注16m3/d,下层配注8m3/d,根据远程监测曲线可知,两层均达标分注,并可反映出现场工况,8月13日上游注水泵停泵后,该井小层压力、流量发生变化(图6)。

图6 X17-19井分层监测数据曲线

4 结论

(1)波码通信数字式分注技术实现跨越式发展,免人工测调,井下流量自动测调,小层注水量达标分注。

(2)波码通信实现了近3km井筒内远距离双向信号的可靠传输,作业时无需放水泄压,可带压作业。

(3)可连续监测每层注水量、地层压力等大量数据,数据挖掘与应用的空间和潜力较大,结合压降试井解释和动态分析,确定小层合理配注量和注水压力,为注水方案优化提供决策依据。

(4)单井每年可节约测调费用5万元,在当前各油田降本增效的环境下,具有广阔的应用前景。