机采系统数字化技术研究与发展建议

杨能宇 孙艺真 赵捍军 赵瑞东 张喜顺 王 才 师俊峰 陈诗雯 陈冠宏

(1.中国石油勘探与生产分公司;2.中国石油勘探开发研究院;3.中国石油天然气集团有限公司采油采气重点实验室)

全球信息化技术发展迅猛,物联网、大数据、云计算等技术逐步在工业领域发挥重要作用,在当前油价大幅波动情势下,结合数字化、智能化技术发展“智慧油田”是油气行业的必然趋势。目前国内各油田数字化建设均取得了一定成果,有力推动了油田降本增效,但依旧存在数字化发展不均衡、建设标准不统一、智能化程度不高等问题。通过梳理中国石油天然气集团有限公司(简称中国石油)机采数字化建设现状,分析主要建设模式及技术特点,以期为国内油气田机采系统数字化建设提供参考和建议,助推油气井提质增效和高质量发展。

1 机械采油生产与数字化现状

机械采油(简称机采)是原油生产的主要手段,应用于全球一半以上的生产井[1]。中国石油95%以上的国内原油产量通过机采方式产出,其中抽油机井量大、应用面广,占比超过90%,有力保障了原油1×108t稳产。随着很多油田开发进入中后期,低产井、低效井逐年增多,机采系统维护工作量增大,需要进行多轮测试、诊断、产量计量(简称计产)、调控等工作,管理层级多、效率低,且油田用工逐年减少,以人工为主的传统生产管理方式难以为继。通过“数字化转型、智能化升级”提高管理水平、降低运行成本,是机采系统转型发展的战略选择。

2000年,大庆油田首先提出了建设“数字油田”的概念,随后国内各油田相继开展了数字化建设。“十三五”期间,中国石油累计建成超过14万口数字化油气井,数字化覆盖率超过50%[2],预计2025年达到全覆盖。随着物联网建设不断发展,机采系统已经具备数字化转型的基础,各油田根据实际情况,形成了基于示功图、电参数、多参数的多种数字化建设模式,目前正逐步从人工现场操控向室内监控推进,从离线诊断设计向实时分析优化升级,并开始探索无人值守的智能化生产技术(图1)。

2 机采系统数字化建设模式与技术进展

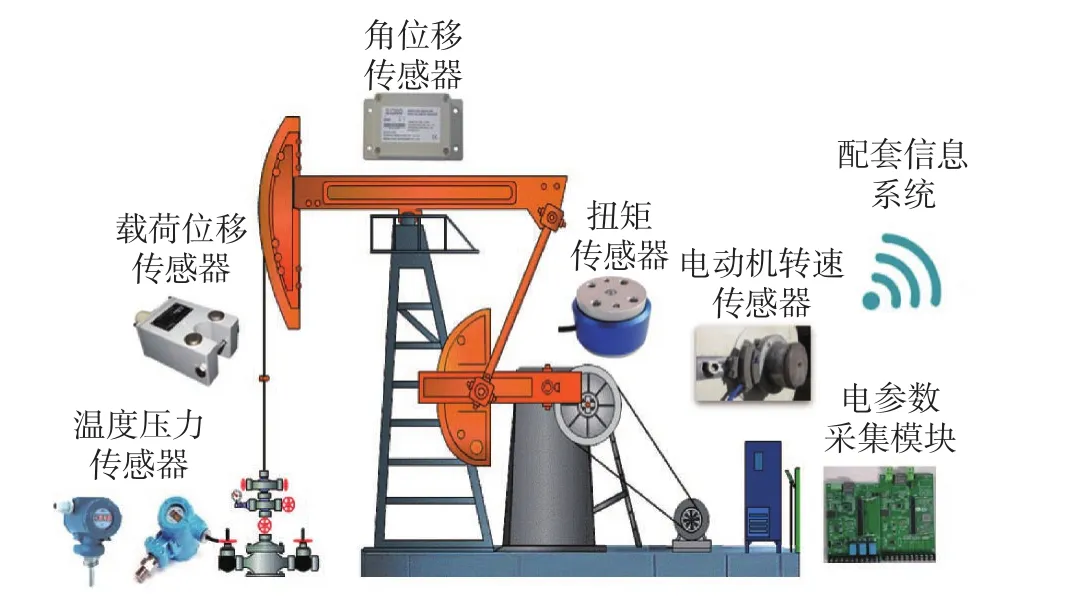

2.1 机采系统物联网组成

机采系统物联网主要由传感器、远程终端单元(Remote Terminal Unit,RTU)和传输网络组成(图2)。各类传感器是物联网的前端,将测得的各类物理信号转换成易于传输、读取的电信号。机采系统主要应用载荷位移传感器(示功仪)、角位移传感器、温度压力传感器、扭矩传感器、电动机转速传感器和电参数采集模块等,实时采集相关生产参数[3-4]。RTU设备与传感器、控制设备相连,生产参数通过通信接口传送给控制中心,同时可接收指令对设备进行调控,新型RTU设备与控制装置集成在一起,同时具备分析计算、数据传输、控制等功能。传输网络连接传感器、RTU与控制中心,作为数据和指令传输的载体。常用的有无线和有线两种方式,无线通信方式通过GPRS、3G/4G、Wifi等传输数据,具有建设成本较低、安装维护方便、适合复杂地形等优点,但带宽较小;有线通信主要应用光纤传输,具有带宽大、安全度高等优点,适合传输现场视频与大量数据,但建设成本较高。

图2 机采系统物联网主要组成[3]

2.2 数字化建设模式

2.2.1 抽油机井示功图模式

示功图是分析抽油机井生产运行状态的重要依据,长庆、华北、大港等油田全面推广示功图模式,中国石油已有近一半抽油机井配备了示功仪,为工况诊断、数字计产、间抽控制提供了基础。

1966年,Gibbs通过求解应力波在抽油杆柱中传播的波动方程,建立了地面示功图与井下泵功图的联系,并根据泵功图标准图版进行工况诊断[5]。经过半个多世纪的发展,结合各类人工神经网络技术,应用实测示功图诊断分析抽油机井工况已十分成熟。中国石油勘探开发研究院(简称中国石油勘探院)基于示功图,综合考虑井眼轨迹、设备、流体等参数,在井筒力学分析的基础上,建立了多参数特征提取与工况智能识别技术,实现了油藏供液状况、杆断、泵漏、抽油机平衡等12种工况诊断,准确率达92% 以上[6-7]。

示功图蕴含着油井产量信息,我国各大油田目前都开展了示功图计产技术的研究与应用[8-9]。中国石油勘探院在杆柱三维动力学仿真、井下泵阀启闭点智能识别等关键技术上取得突破,可准确计算泵有效冲程,实现泵效和产量的高精度实时求解(图3)。该技术在油田年应用近8万井次,计产误差整体控制在10%以内,地面投资降低近30%,为油田取消计量间、降本增效奠定了技术基础。在准确分析泵效的基础上,进一步优化低产油井的供排协调,根据泵效和充满程度的变化,优化调整电动机转速,避免抽汲能力大于供液能力,造成无功损耗大、管杆磨损等问题,达到节能降耗、延长检泵周期的目的。

图3 基于示功图的实时计产技术

2.2.2 抽油机井电参数模式

示功图模式投资较大,单井投资成本在2.5万元以上,且示功仪易受光杆往复振动、工作环境影响出现数据漂移、失真等现象,影响分析计算。相比之下,电参数模式通过电参数采集模块采集三相电流、电压、电功率对抽油机井生产运行状态进行分析,数据更加稳定、易得,且建设成本可降低约一半。

Gibbs、冯国强、陈培毅等许多学者开展了基于实测电参数和抽油机运动原理的示功图软测量技术研究[10-12],按照理论方法计算时,上下死点附近扭矩因数非常小,导致计算出的载荷不收敛、曲线不闭合,与实测数据相差较远。

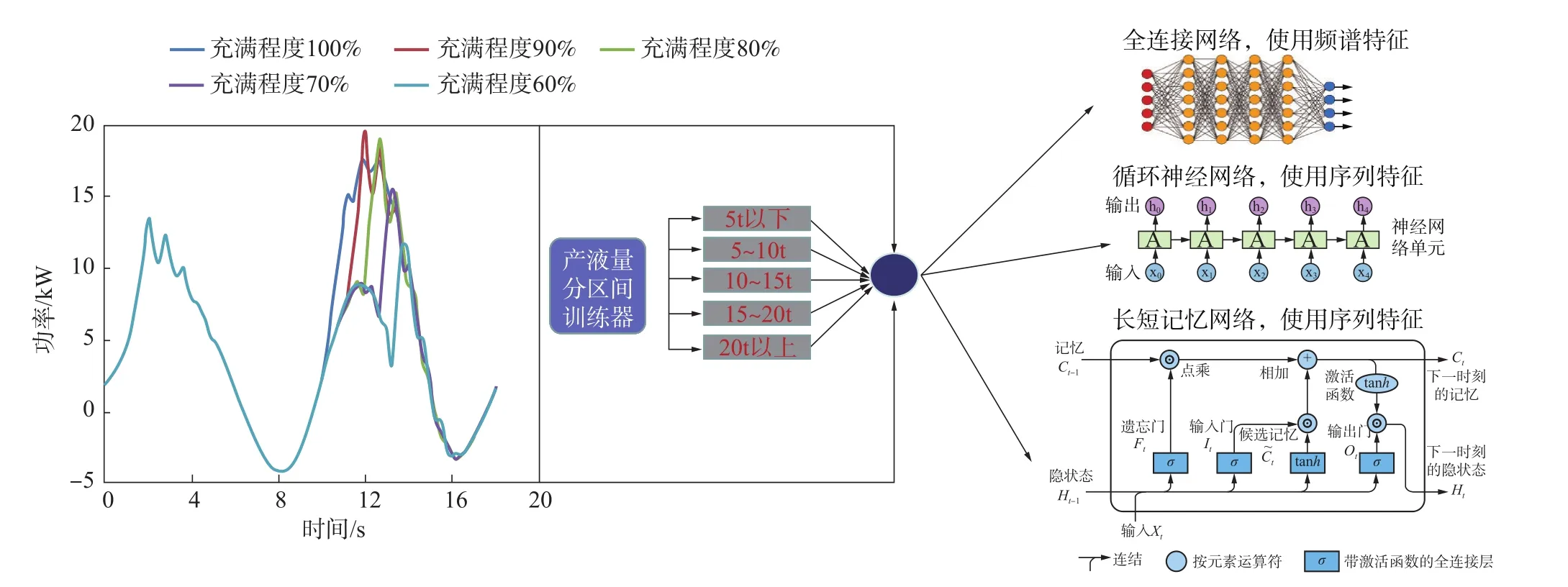

中国石油勘探院攻克了连续电参数死点识别、电参数特征提取等技术难点,建立了基于机器学习方法的电参数转示功图、诊断与计产模型,实现了抽油机井的实时监测、动态分析。电参数是不间断连续采集的多周期曲线,难以确定死点对应的位置,通过标定上下死点的样本训练智能识别模型,将多周期数据分割成从下死点开始的单周期数据,并提取电参数、示功图图形特征,建立二者深度学习与转化模型,成功实现电参数转示功图(图4),并提取电参数曲线的频谱特征参数建立深度学习模型,实现抽油机井电参数工况诊断。应用电参数计产时,通过电参数转示功图再计产易产生累计误差,提取不同程度工况下影响产量的电参数主要特征,并根据不同产量范围建立分类训练器,形成电参数预测产量的机器学习模型,实现电参数直接计产(图5)。

图4 电参数转示功图

图5 电参数预测产量学习模型

该技术在吉林油田推广应用,电参数转示功图技术应用1620口井,综合符合度达 94%,诊断准确率为 95%,电参数计产技术现场应用332口井,与实测数据对比平均误差在13.76%以内[13]。

2.2.3 无杆泵井多参数模式

近年来,我国油气资源品质劣质化日趋严重,致密油、页岩油等非常规油气资源成为持续稳产最现实的接替领域。地面、地下情况日趋复杂,“大平台、丛式井、工厂化”模式在油气田开发中得到快速发展。电潜离心泵、电潜柱塞泵和电潜螺杆泵等无杆举升技术具有产量调节范围广、偏磨影响小、数字化程度高等优点,在平台井上得到规模应用。但其核心部件在井下,传统地面电流曲线难以准确分析井下工况,多参数结合成为平台井诊断分析的主要方向,综合井下压力、温度、电动机振动等参数可对井下设备和多种工况进行精确分析(表1)。

表1 无杆泵井多参数采集与工况分析

现场应用中,新疆油田吉7平台新型无杆泵井利用连续敷缆管实时传输井下数据;大港油田潜油螺杆泵平台井全部配置井下7参数采集系统,实时监测井下设备和工况,劳动生产率提高28%[14]。

3 智能优化技术

3.1 优化设计技术

在生产运行数据分析挖掘的基础上,中国石油开发出以采油采气工程优化设计与决策支持系统(PetroPE)[8-9]、优化抽油机井系统设计软件(OPRS)等为代表的具有自主产权的优化设计软件,助推了油田机采系统的数字化转型、智能化发展。优化设计软件年应用8万井次以上,年节电近亿千瓦时,短检泵周期抽油机井延长检泵周期90d以上。其中PetroPE软件拥有网络版和手机版两种应用模式,具有机采方式优选、工况诊断、数字计产、优化设计、远程管控等功能,可与油田公司信息系统无缝对接。

为进一步提升复杂工况下机采系统的生产运行水平,PetroPE应用“油藏—井筒—地面”一体化分析方法优化设计机采系统,该方法通过节点流入流出关系衔接油藏供液、井筒排液、设备抽汲三大环节的仿真模型,并综合考虑产量、能耗建立多目标优化函数,优化机杆泵配置、工作制度等,保障油井供排协调、运行状态最佳。

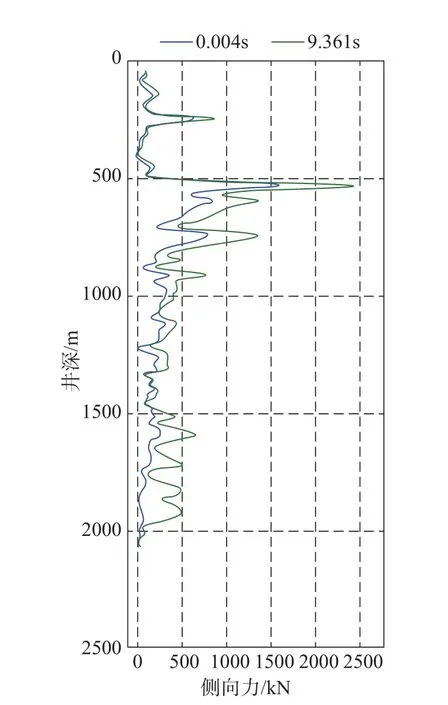

分析“油藏—井筒”动态时,建立油藏渗流模型和井筒变质量流模型,应用流动节点分析技术进行耦合,以求解不同开发阶段的流量分布及井筒压力分布,实现从直井经验法到水平井耦合分析。分析井筒受力时,综合考虑三维轨迹,不同材质杆柱、油管、抽油泵、流体的耦合作用,建立并求解三维动力学仿真模型,准确描述抽油杆柱的受力情况(图6),研究偏磨机理、指导防偏磨设计,实现井筒分析从一维静态方程到三维动力学仿真。

图6 杆柱侧向力分布曲线

3.2 智能调参技术

油井生产动态变化频繁,调平衡、调冲次工作量巨大,自动生产优化是优化设计技术最重要应用领域之一。长庆油田以游梁式抽油机为基础,开发了可以智能调参数的数字化抽油机(图7),集成参数采集模块、控制模块、平衡自动调节装置等,实现了示功图、角位移、电参数等自动采集与上传,自动分析泵效和平衡度,确定合理的冲次和平衡块位置,并自动优化调整。数字化抽油机在长庆油田推广应用超过1.5万台,综合节电率达38%以上,系统效率提高5%[15-17],节能效果显著。

图7 数字化抽油机

3.3 智能间抽技术

目前,我国很多油田进入开发中后期,低产井、低效井逐年增多,如何实现效益开采成为油田发展面临的关键性难题。在调节冲次无法满足供排协调的情况下,间抽是低产井提效降耗的有效手段。中国石油近几年大力推动低产井转间抽工作,2020年间抽井数达5万口,主要包括两种间抽模式——常规间抽与不停机智能间抽。常规间抽以人工启停和定时器为主,工作量大,制度粗放,曲柄停摆时易出现结蜡、冻堵等情况,因此不停机智能间抽技术是实现低产井安全、经济生产的重要途径。

不停机智能间抽技术,在根据历史生产数据及当前泵充满程度制定间抽制度的基础上,通过安装在抽油机控制柜里的智能控制装置,将曲柄连续的整周运行和低能耗摆动这两种运行方式相结合(图8),通过调整两种运行方式的时间比例,达到供排协调、避免结蜡和冻堵的目的。大庆油田采用变频器控制模式,整周运行使用工频驱动,摆动运行使用变频驱动,通过判定电动机转速切换两种运动模式,实现不停机智能间抽[18],平均节电率达40%。变频器成本较高,为进一步降低投资、推广不停机智能间抽,中国石油勘探院研制了基于低成本可控硅软启动器的不停机智能间抽技术。该技术整周采用工频驱动,摆动时通过可控硅控制电动机柔性启动、单向推动,实现停泵不停机,单套设备投资较引进产品降低50%以上,并可将间抽制度优化算法嵌入到智能控制装置里,就地进行生产优化,实现边缘智能调控。

图8 不停机智能间抽实测电参数曲线

3.4 智能群控技术

平台化建产发展迅速,通过平台内多井共享电源系统、变频系统、数据采集系统和控制系统,降低建设成本,提升集成化程度,实现平台井生产统一调度、高效生产。

新疆油田吉7平台为充分发挥平台井集约化建井优势,共享柔性控制、防碰撞控制等核心元器件,形成一体化智能控制橇[19]。通过实时监测井下数据,整体分析供液能力、变压器容量、电价等,优化运行制度,实现多井协同运行、峰谷调节、集群控制,装机功率较常规单井控制模式降低60%,节电率达18%。

4 发展建议

4.1 规范机采井数字化建设模式

我国各油田的油藏类型、开发阶段、自然条件、人口密集程度等存在较大差异,导致数字化建设模式各异、智能化程度不同。例如,长庆油田应用基于数字化抽油机的示功图模式,解决了西北地区地貌复杂导致的巡井周期长、管理难度大等问题,从过去翻山越岭巡井和“独守山头”驻井转变为办公室集中监控,有效压缩了采油厂管理层级,工作效率大幅提高。吉林油田为降低油田开发后期的生产运行、数字化建设费用,应用了基于电参测试仪、停机报警仪、井场电子眼“三件套”的低成本电参数模式,实现诊断、分析等功能。但是,机采系统数字化建设目前缺乏统一的标准,采集参数、采集频率、传输方案不统一,不利于机采数字化技术的推广及物联网数据的深度应用。

建议打造适应不同类型机采井的数字化建设模式。鉴于电参数诊断和计量方法快速发展,游梁式抽油机井已形成了成熟的“电参数+示功图大数据分析”方法,抽油机井建议推广电参数建设模式,塔架机、皮带机等无游梁抽油机优先采集电参数;游梁式抽油机采用电参数和示功图并重的建设模式。对于无杆泵井,建议全面采集地面电参数和井下泵入口压力、温度参数(电参数+井下2参数模式);对于产量低、含气量大等复杂工况油井,电动机和电泵问题较多,可增加采集电动机温度、振动等参数(电参数+井下5参数模式);对于结蜡、漏失等油管问题突出的井,可增加采集泵出口压力、温度等参数(电参数+井下7参数模式)。对于平台井,建议形成共享采集模式,一个平台共用一个RTU集群控制多口井,摄像头配备AI识别系统进行周侵预警,布局满足全平台的监控需求。

4.2 深化机采井数据利用

各油田的机采数字化建设多由信息技术专业人员主导,采油人员参与度不够,存在“采油人员不懂信息技术、IT人员不懂采油”的情况,影响了数据价值的发挥。机采系统每天都会产生TB级的数据,当前主要通过单一的示功图或电参数进行工况监控和诊断,大量的油藏、井筒、设备数据未被有效利用,综合联动挖掘不够。

建议油田从多方面入手推动数字化、智能化转型升级。设计上,加强以经济效益为核心、解决问题为导向的顶层设计,避免单纯的信息化工程建设;管理上,制定机采数据规范,把控数据质量,形成高质量数据资源;人才上,培养采油技术和信息技术并重的复合型人才;技术上,提高机采井工况诊断和数字计量精度,攻关工况提前预警技术和预测性维护技术,提高优化水平,延长设备寿命。

4.3 形成机采井低成本智能控制体系

我国机采系统正在从数字化向智能化迈进,国产控制柜以供电功能为主,智能控制刚刚起步,国外智能控制柜的价格是国产装置两倍以上,投资高、回收期长。建议充分利用现有控制柜元器件进行智能化升级改造,大力发展“一控多”技术,实现集群调控和降本增效。

5 结束语

国内油田大多已进入开发后期,成本高,单井日产量低,提高智能化水平、降低数字化建设投资是油田精益生产的必然需求。机采系统数字化转型升级是一项系统工程,宜从顶层设计入手,科学制订建设方案与标准,深入挖掘数据价值,加强培养复合型人才,积极攻关高精度诊断预警、低成本智能控制等关键技术,加快“数字油田”向“智能采油”转变,实现油井精细化生产水平和管理效率的提高。