超稠油SAGD/VHSD高效开发创新技术与发展趋势

廖广志 李秀峦 王正茂 孙新革 张忠义 马宏斌 张胜飞

(1.中国石油勘探与生产分公司;2.中国石油勘探开发研究院;3.提高石油采收率国家重点实验室;4.中国石油新疆油田公司;5.中国石油辽河油田公司)

稠油,也称重油,是指地层条件下黏度大于50mPa·s的原油,富含胶质和沥青质。与常规油气资源相比,稠油作为药品、航空、国防等行业的原材料,其作用是常规原油所不能替代的,是关系到国计民生的重要战略资源[1]。

按照我国稠油分类标准,超稠油是指地层条件下脱气油黏度大于50Pa·s的稠油,在油层条件下呈“固态”,不具有流动能力[1];同时,国内超稠油油藏属陆相沉积,非均质性强,采用常规稠油热采技术无法有效开发。自“十一五”以来,中国石油持续攻关,在超稠油高效开发技术创新和工业化应用等方面取得显著成效,形成了具有中国特色、适合中国陆相强非均质超稠油油藏的新一代稠油热采开发技术——蒸汽辅助重力泄油(SAGD/VHSD)。该技术的创新与发展,解决了国内近10×108t超稠油难采储量有效开发和提高采收率难题,先后建成了辽河、新疆2个百万吨超稠油高效开发示范基地[2],引领了稠油开发技术发展和变革,支撑了中国石油热采稠油产量千万吨持续稳产目标的顺利实现。

1 超稠油开发技术历程

世界稠油资源量约为8150×108t,是公认的21世纪最为现实、最具前景的接替资源,其中55%属超稠油[1]。超稠油在油层条件下,呈“固态”赋存,所以又称为“油砂”,在油层条件下没有流动能力,开采难度大。20 世纪 70 年代末至 80 年代初,以重力泄油理论为基础的蒸汽辅助重力泄油技术逐渐发展起来,在理论研究和现场实践中,超稠油资源开发获得了革命性突破。

1.1 蒸汽辅助重力泄油开发技术原理

蒸汽辅助重力泄油概念首先由加拿大Roger Butler博士于1978年提出,主要是基于注水采盐原理,即注入的淡水将盐层中的固体盐溶解,盐溶液因密度大向下流动,水的密度相对较小浮在上面,通过在盐层上面持续注水,高浓度的盐溶液从盐层下部可连续采出,重力是高浓度盐溶液向下流动的动力,将这一原理用于注蒸汽热采过程就是蒸汽辅助重力泄油[1]。

蒸汽辅助重力泄油特别适合开采黏度非常高的超稠油或油砂。靠近油层下部钻两口平行的水平井,蒸汽从上面的水平井注入油层后向上超覆,在油层中形成蒸汽腔,蒸汽腔向上及侧面移动,与油层中的原油发生热交换,被加热的原油和蒸汽冷凝水靠重力作用流到下面的生产井中被采出。随着原油不断被采出,蒸汽腔在地层中向上和向外逐渐扩展(图1)。蒸汽腔内剩余油饱和度可降低5%~10%,所以蒸汽辅助重力泄油的采收率较高,通常超过50%,物性比较好的油层可以达到70%以上[1]。

图1 蒸汽辅助重力泄油机理剖面示意图

1.2 国外超稠油开发历程

为了验证Roger Butler博士提出的SAGD概念,加拿大阿尔伯达省油砂技术与研究管理局1986年在Fort McMurray北部投资了全球第一个SAGD先导试验项目——Underground Test Facilities(简称 UTF 项目)。试验分为A、B两个阶段,A阶段验证SAGD开发油砂机理,B阶段取得巨大成功,累计采收率达到70%以上,证明SAGD 技术适于油砂原位开采。项目涉及的主要油藏参数详见表1。

表1 加拿大UTF项目主要油藏参数

UTF项目之后,加拿大陆续开展了10多个SAGD试验区,均取得很好的开发效果,积累了丰富的开发经验。相对于蒸汽吞吐等常规热采方式,SAGD具有很大优势,采收率可达70%以上,单井产量高,油汽比高,经济效益好。1996年,加拿大设立了第一个商业化SAGD项目——Cenovus公司Foster Creek项目。该项目于2014年达到产量高峰期,峰值日产油量达2×104t,平均单井产量为75~105t/d,油汽比为0.43。自此,SAGD技术在加拿大油砂开发中被广泛应用,截至2018年,已建成26个商业化开采项目,年产量超5000×104t,约占加拿大油砂油总产量的42%。截至2020年底,已批准在建和待建SAGD项目35个,批准产能规模达26.3×104t/d。加拿大油砂资源丰富,未来应用潜力和发展规模十分巨大[1]。

1.3 国内超稠油开发历程

与加拿大稠油油藏相比,国内稠油油藏为陆相沉积,油层条件差,非均质严重。“九五”期间,中国石油结合国内稠油的油藏特点,开始了SAGD技术研究与试验。1997年在辽河油田杜84区块兴VI组开展了双水平井SAGD先导试验,由于当时在SAGD方案设计、钻井、举升工艺和资金支持等方面存在诸多问题,导致试验中途停止。

自2005年以来,在中国石油天然气股份有限公司重大开发试验的支持和推动下,针对中国超稠油油藏因与加拿大油砂存在差异导致SAGD技术在国内“水土不服”的问题(表2),加强技术的“吸收、消化、再创新”,在室内大量理论研究的基础上,相继在辽河油田杜84区块、新疆风城油田重32井区和重37井区,开展了直井与水平井组合SAGD、双水平井SAGD重大开发试验,取得了显著效果[2]。目前SAGD技术已实现工业化推广应用,年产量达到200×104t以上,成为适用于我国陆相强非均质超稠油油藏高效开发的主体技术之一[3-4],并已应用于加拿大油砂开发。

表2 中国超稠油油藏与加拿大油砂差异

2 国内超稠油高效开发技术创新

与国外海相稠油油藏相比,国内稠油油藏岩性类型复杂、韵律类型多样,隔夹层类型多、分布复杂,非均质性强。储层渗透率(250~2500mD)、变异系数(0.7~0.9)分别为国外油藏的1/4和2.5倍。中国石油针对国内储层的复杂性、流体的特殊性开展了攻关与试验,形成了适合我国强非均质超稠油的SAGD开发理论技术体系。

2.1 创建强非均质超稠油油藏泄油理论方法

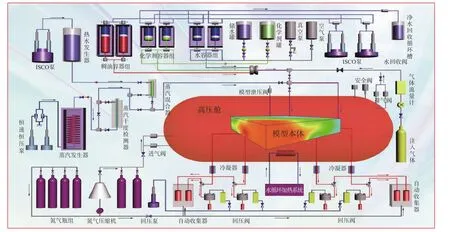

2.1.1 研制大型三维物理模拟装置,模拟SAGD开发全过程

中国石油自主研发了高温高压强非均质SAGD三维比例物理模拟装置(图2、图3),突破了物理模拟核心技术瓶颈;基于等效传热深度原理,创立了渗流屏障物性及厚度的相似准则数,建立了大型三维物理模拟的相似准则(表3),以及蒸汽吞吐+蒸汽辅助重力泄油的联动物理模拟方法,国际上首次模拟多渗流屏障下超稠油立体泄油开发全过程,定量表征蒸汽腔叠合发育、多通道融合与产量变化的内在联系,揭示了强非均质超稠油油藏开发过程中“屏障抑制、夹角堆积”的泄油机制,实现了强非均质油藏重力泄油机理认识的突破;揭示了直井与水平井组合方式(VHSD)的平面径向流+垂向重力流的三维渗流特征,丰富了SAGD 理论认识[1,5]。

图2 蒸汽辅助重力泄油三维比例物理模拟装置

图3 高温高压注蒸汽三维模拟实验系统流程图

表3 蒸汽辅助重力泄油的相似准则

2.1.2 建立通解数学模型,发展强非均质超稠油油藏泄油理论

针对储层各向异性、渗流屏障等,引入等效渗透率、有效泄油重力压头等参数,刻画多渗流屏障下重力泄油物理过程,建立了非均质储层重力泄油理论模型,推导了强非均质超稠油油藏泄油速度的半经验公式[如式(1)],揭示了渗流屏障大小、物性、相对位置等因素对汽腔扩展和泄油的控制机制:(1)渗流屏障孔渗条件越差,水平/垂向等效渗透率越低,泄油速度和瞬时油汽比越低;(2)当汽腔突破渗流屏障后,等效渗透率增加,泄油速度和瞬时油汽比上升;(3)突破屏障、改善渗流、侧向驱替,是实现汽腔融合、促进渗流屏障下重力泄油的关键。

式中 q——单井产量,t/d;

L——水平井水平段长度,m;

c——无因次黏温关系系数;

Krocw——束缚水条件下的相对渗透率;

g——重力加速度,m/s2;

α——热扩散系数,m2/s;

H——蒸汽腔高度,m;

φ——孔隙度;

So——初始含油饱和度;

Sor——蒸汽腔内剩余含油饱和度;

m——无因次黏温相关指数;

vs——蒸汽温度下原油运动黏度,mPa·s;

KV、KH—— 垂直方向、水平方向的绝对等效渗透率,综合考虑了夹层等储层非均质性、热物性对多孔介质内渗流规律的影响,D;

θ—— 汽液界面倾角,对应不同开发阶段泄油前缘位置,反映垂直方向和水平方向渗透性对重力泄油的贡献,(°)。

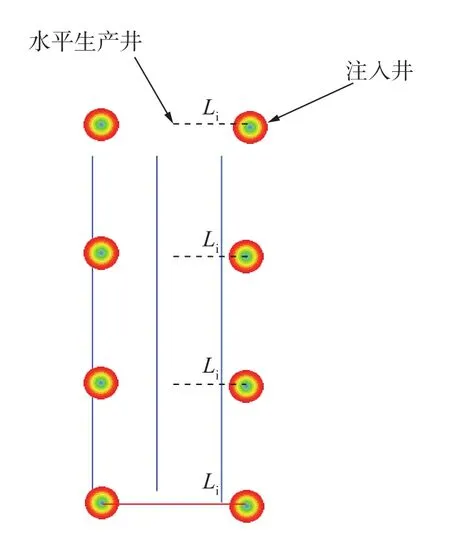

直井水平井组合的蒸汽辅助重力泄油(VHSD),一般是在蒸汽吞吐后期作为接替开发方式,其布井方式如图4所示。在充分认识其生产规律的基础上,创新建立了直井吞吐降压后转直井与水平井组合的SAGD的产量预测公式:

图4 直井与水平井组合SAGD布井示意图

式中 q——单井产量,t/d;

θ扩展——蒸汽腔扩展角,(°);

N——水平井对应的注汽直井数量;

Li——注汽直井与水平井间的平面距离,m;

Ko——油层渗透率,D;

ΔSo——可动油饱和度;

h——蒸汽腔前缘高度,m;

t——生产时间,s。

2.2 创建强非均质超稠油蒸汽辅助重力立体泄油系统

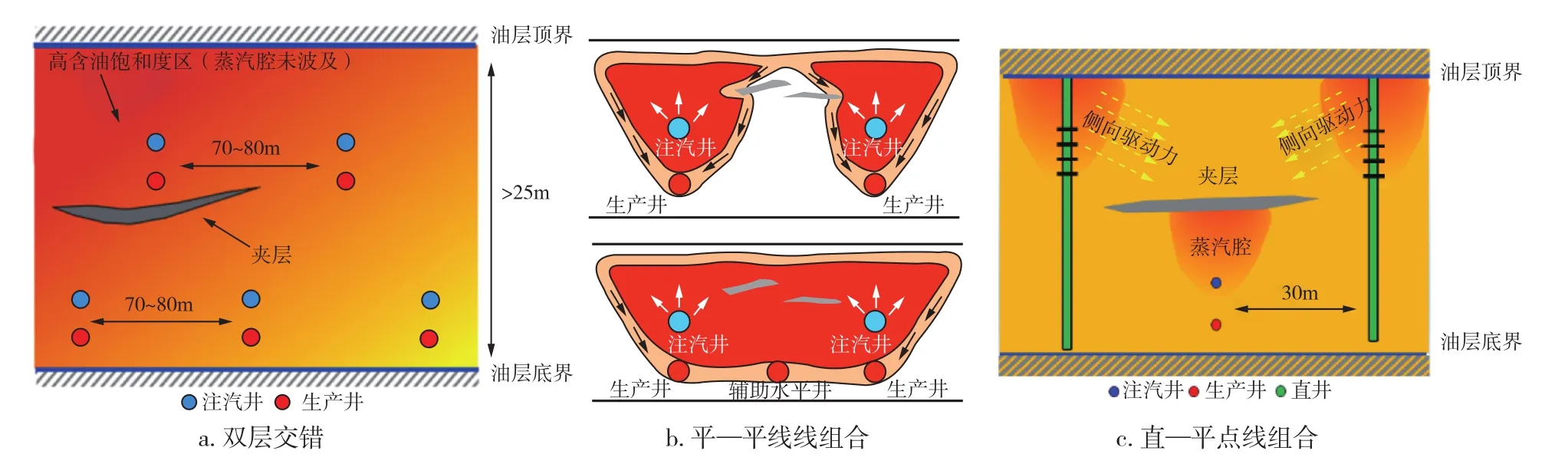

2.2.1 创新井网井型,规避渗流屏障对蒸汽腔扩展的影响

针对非均质储层不同的夹层发育模式,创新提出了双层交错(夹层宽度大于1/2井距)、平—平线线(夹层宽度为1/4~1/2井距)和直—平点线(夹层宽度小于1/4井距)3类立体井网(图5)及2种多分支井型,优化了井网、井型配套参数及操作策略,打破了常规SAGD纯重力泄油思路,建立了多路径强化重力泄油系统,有效规避了渗流屏障对蒸汽腔扩展的影响,采油速度提高20%~40%,采收率可达到65%[6-8]。

图5 不同立体SAGD井网系统

2.2.2 研发储层升级扩容技术,突破渗流屏障

研发了大尺度真三轴物理储层扩容模拟装置及方法,国际上首次模拟了非均质储层升级扩容全过程,揭示“井筒改造—井间扩容—注汽井上方扩容”3个不同扩容阶段储层扩容规律,创新形成了双水平井SAGD升级扩容技术,突破了多渗流屏障阻碍,注汽井上方扩容范围可达6~8m,渗透率增加10%~300%,有效开发渗透率下限由1500mD扩展至700mD;创新了储层扩容与立体井网井型结合的高效开发方式,形成强非均质性储层多通道高效泄油系统,彻底打破低渗透储层渗流屏障,低品位超稠油油藏实现有效动用,解放了亿吨级难动用储量[9]。

2.2.3 发明井下汽液界面精准控制技术,保障稳定生产

建立“长短组合、交错注采”平衡压力方法(图6),发明“可调注汽、均衡产液”精准控制技术,建立了汽液界面高度与温度差之间的关系,明确了强非均质超稠油立体泄油最佳阻汽温度差控制区间为15~30℃。创新微压差(0.2MPa)小温差(10~20℃)汽液界面精准调控技术,形成“平衡供液、阻汽排液”控制理念,日产油量和油汽比提高了1倍,形成支撑年产百万吨上产稳产的新一代技术。

图6 平衡压力技术方法

2.3 研发超浅层高温、高压钻采工艺体系

2.3.1 双水平井SAGD轨迹精细控制技术

发明了RMRS-I型磁导向轨迹控制仪器,创新“边发射、边寻径、边钻进”轨迹控制技术(图7),实现双水平井垂向间距5m平行钻进,平均误差为0.29m;建立SAGD双水平井井眼轨迹优化设计数学模型,优化井眼轨迹剖面参数,生产井采用五段制轨迹,最大限度降低管柱摩阻,保障大排量有杆泵的正常下入及生产,奠定了300~800m长水平段均匀动用的基础,已累计完成的256对双水平井立体泄油井组,水平段平均间距控制在4.84~5.29m,平均为5.16m,油层钻遇率达到100%,可满足油藏开发要求。

图7 RMS-I磁导向技术钻井示意图

2.3.2 高温大排量举升技术

创新研制了SAGD高温大排量(耐温300℃)系列有杆泵举升系统,冲程从6m增加到8m、10m,泵径由100mm增大到120mm、140mm、160mm,理论排量由200m3/d增加到900m3/d,满足了蒸汽辅助重力泄油不同阶段排液量的举升要求;同时解决了举升闪蒸、抽油杆柱极易断脱的难题,检泵周期延长130%;研发串接泵多级分段采油工艺,实现水平井大斜度(最大90°)举升,削弱了井筒曲率对举升设备的限制,进一步加深10m泵挂位置[9]。

2.3.3 高温不压井作业技术

发明了“泵下脱接堵塞、管内桥塞投堵”的系列油管封堵工具及带压作业井口,耐温230℃以上,突破了高温井筒封堵的技术瓶颈,研发了高温高压多级动态密封工艺及作业装备(图8),已规模应用100余井次,作业温度由50℃提高至200℃,修井时间由52d缩短至6d,单井次作业减少蒸汽损失15000t,减少产油损失量1000t,破解了注蒸汽开发油田高温带压作业的世界性难题,国际上首次实现浅层(180m)高温不压井蒸汽腔低伤害、零污染作业。

图8 高温带压作业装备

2.4 高温复杂采出液水/热循环利用技术

2.4.1 高温复杂采出液高效脱水技术

针对超稠油高电位强乳化采出液脱水难问题,创新“先破胶失稳,再破乳脱水”油水分离方法,发明基于环氧丁烷为共聚单体的耐高温(220℃)有机化学剂产品,突破了有机药剂耐受温度(≤140℃)禁区,药剂用量降低80%。建立基于仰角脱水装备(图9)的强制对流脱水工艺,脱水时间由120h缩短至4h,净化油含水率从5%降低到0.5%。

图9 高效仰角脱水装备

2.4.2 高含盐、高含硅稠油污水循环回用技术

针对稠油污水温度高、硅盐含量高的特点,创新“重核助沉—催化絮凝—高温除盐”技术,发明了具有净化、除硅、除盐协同作用的离子调整旋流反应处理工艺,吨水处理药剂成本仅为国外1/3。发明分段蒸发式过热锅炉,给水矿化度限值由国际标准的5mg/L拓宽到2000mg/L,高温污水实现直接回用,水、热资源利用率由传统75%提高到90%以上,年节能34×104t标准煤,年节约淡水资源1000×104t以上。

2.5 超稠油高效开发创新技术应用效果

超稠油高效开发创新技术突破了国外超稠油重力泄油技术界限,油层埋深由600m拓展至1000m,储层变异系数由0.3~0.5提高到0.7~0.9;渗透率下限由3000mD扩展至700mD。稠油开发技术升级换代,实现了从跟随到领跑的跨越,目前已在辽河、新疆油田全面推广应用,并指导了加拿大较差储层的油砂开发,效果突出。辽河油田主要开展了蒸汽吞吐后直井与水平井组合的VHSD开发,2016年产量达到100×104t,已连续稳产5年,平均单井日产油30~50t,是蒸汽吞吐水平井的4.5倍。新疆油田主要应用双水平井SAGD开发,2017年产量突破100×104t,已连续稳产4年,“十四五”末预计上产至 150×104t[2,9-10]。

3 超稠油高效开发技术发展方向

中国石油勘探与生产分公司对辽河油田杜84块VHSD、新疆油田重32井区和重37井区双水平井SAGD等重大开发试验实施后评估,并对辽河油田VHSD工业化应用、新疆油田双水平井SAGD工业化应用等项目进行全生命周期效益评价研究。2009—2020年期间,SAGD/VHSD的操作成本为13~20美元/bbl,完全成本为33~43.6美元/bbl。作为稠油开发中经济效益最好的高效开发方式,需要大力推广SAGD/VHSD开发。

在“双碳”目标背景下,针对当前稠油开发面临的高碳排放问题,“十四五”期间,稠油开发应贯彻“提质、提产、提采、提效”和“节能、减排、绿色、低碳”的原则,压减蒸汽吞吐、稳定蒸汽驱、扩大SAGD/VHSD和火驱、加强稠油冷采。未来,稠油高效开发需要向低排放、低能耗方向发展,推动形成更加高效、绿色环保的稠油开发技术体系。

3.1 高黏原油原位改质技术

高黏原油原位改质技术,是通过在油层中引发催化改质反应,将重质油不可逆地转化为轻质油,实现全产业链能量一次利用和降耗减排,相当于“地下炼厂”,具有改变油藏类型、提升原油价值、节约炼油成本、降低CO2排放等产业升级特征,是改变油田开发底层规则的颠覆性技术。中国石油勘探开发研究院等单位组成“产学研用”团队,攻克了地下中低温催化改质理论方法,突破了地下“一步法”加氢裂解技术,初步解决了中低温引发、高效降黏、扩大波及、可控分散等“卡脖子”难题,现场试验获得重大进展。

3.2 电加热辅助开发超稠油技术

电能作为清洁高效的二次能源,在加热降黏方面已经有较多的研究和应用。具有如下优势:(1)利用电能直接在井底产生热量加热原油和储层,减少热损失;(2)加热过程取决于加热器功率,可以加快预热和蒸汽腔形成的速率;(3)可灵活部署,减少注汽过程井筒吸汽不均匀、加热不均匀的现象。目前国内已开展电加热改善 SAGD 开发效果研究,重点是改善SAGD预热效果和生产井段水平井汽腔发育均匀程度,未来将着眼于电加热代替蒸汽开发超稠油。

3.3 空气辅助开发超稠油技术

注蒸汽和注空气为稠油热力采油的两个重要能量介质,水蒸气携热能力强,在开发初期注蒸汽可使超稠油实现快速流动开采的目的。空气作为高效、绿色、廉价的注入介质,具有广阔的应用前景[11]。蒸汽吞吐、蒸汽驱、SAGD作为超稠油开发的主体技术,注蒸汽开发过程中会在地下形成巨大蒸汽腔,中后期热效率逐步降低,大量蒸汽携带的热量会随着产出液产出,蒸汽腔中注入空气可大幅减少蒸汽用量,降低超稠油开发后期的碳排放。注空气补充能量与注蒸汽技术融合应用,将有望大幅改善超稠油后期开发效果。

3.4 DME辅助开发超稠油技术

DME(Dimethyl Ether)俗称二甲醚,是一种既溶于油又溶于水的互溶性有机溶剂,在超稠油多孔介质中传质速度快。室内实验表明,用低中温DME替代蒸汽,在80℃条件下,其重力泄油产量与210℃蒸汽的产量相当,溶剂回收率可达80%以上,净油/溶剂比值达到2.5。该技术可显著降低能耗,提高热利用效率,有望用于超稠油开发。

3.5 风、光、氢储一体化零碳排放产生过热蒸汽技术

大幅降低稠油生产中的碳排放,以风能、太阳能等清洁能源替代常规的燃煤和燃气锅炉生产蒸汽,是“双碳”背景下稠油开发的必由之路。中国石油创新形成了风、光、氢储一体化零碳排放产生过热蒸汽的系统,主要有风力发电、光伏发电、太阳能光热系统、电解水制氢系统、“饱和水+氢气”储能系统、燃氢换热器释能系统等,其核心包括大功率垂直轴风力发电机、光热和氢气储能3个部分(图10)。该系统利用风、光互补产生蒸汽,同时,利用风能、光能产生的电来进行电解水制氢气,将制取的氢气储存起来。一方面用于燃烧,将风、光互补产生的蒸汽加热到所需要的高干度或过热蒸汽;另一方面,在无风、无光时,可以燃烧氢气,加热水产生高干度蒸汽或过热蒸汽;该系统产生的蒸汽可以取代燃煤锅炉的蒸汽,同时,系统中产生的余量氢气、氧气可以售卖,获得好的经济效益。该系统可以大幅降低稠油开发的碳排放,为热采技术的绿色开发提供新思路。

图10 风、光、氢储一体化零碳排放产生过热蒸汽系统示意图

4 结束语

中国石油经过十几年的持续攻关研究,已形成了适合于我国陆相强非均质超稠油油藏高效开发的配套技术(SAGD/VHSD),拓展了油藏应用范围,突破了国外超稠油蒸汽辅助重力泄油的油藏界限,成为支撑中国石油千万吨效益稳产的主体技术之一;同时,稠油开发技术的升级换代,大幅提高了已动用稠油油藏的采收率,实现了从跟随到领跑的跨越,提升了公司的国际竞争力。“双碳”背景下,按照“节能、减排、绿色、低碳”原则,稠油开发持续向低排放、低能耗方向发展,需要创新攻关更加高效、绿色环保的稠油开发技术体系,为新时代我国能源行业高质量发展提供保障。