长庆油田页岩油水平井体积压裂技术发展与应用

石道涵 张矿生 唐梅荣 陶 亮 杜现飞

(1.中国石油长庆油田公司;2.中国石油长庆油田公司油气工艺研究院)

水平井体积压裂技术快速发展,大力推动了非常规页岩油气勘探开发进程,美国原油产量对外依存度大幅度下降,实现能源独立[1-4]。中国页岩油资源同样极为丰富,技术可采资源量达145×108t[5-8],主要分布在鄂尔多斯、准噶尔、松辽等大型盆地,开发潜力巨大,成为最具战略意义的接替资源[9-11]。为保障我国能源安全,长庆油田多年来持续攻关研究页岩油勘探开发技术,取得突破性进展[12-14]。2019年,在鄂尔多斯盆地发现了我国首个10亿吨级页岩油大油田——庆城油田,并进行了规模水平井体积压裂开发试验,单井产量实现历史性突破,成为中国石油天然气集团有限公司(简称中国石油)“十四五”页岩油增储上产的主力军[15-18]。

与北美页岩油地质特征相比,鄂尔多斯盆地页岩油极为复杂,多岩性薄互层叠置发育,具有强非均质性[19-21],开发难度较大,目前初步形成了适合盆地特征的页岩油水平井体积压裂主体技术体系[22-24]。随着页岩油勘探开发持续进行,地质特征认识不断深化,不同区域差异明显,体积压裂技术与储层匹配性亟须优化与提升[25-26],进一步提高单井产量面临诸多挑战。为助力页岩油规模效益开发,支撑长庆油田高质量发展,本文以多年矿场实践为基础,系统梳理了鄂尔多斯盆地页岩油水平井体积压裂技术发展历程与主要新进展,以期为我国页岩油气藏高效开发提供参考。

1 页岩油资源概况

延长组长7段为鄂尔多斯盆地页岩油的主力开发层段[7],为一套半深湖—深湖相细粒沉积,纵向上可划分为长71、长72、长73共3套小层,其中长71、长72为泥页岩夹多期薄层粉细砂岩组合,是勘探开发的主要对象,长73以泥页岩为主,是风险勘探、原位转化攻关试验的主要目标。截至2022年,盆地已提交页岩油三级储量18.3×108t,探明储量11.5×108t。

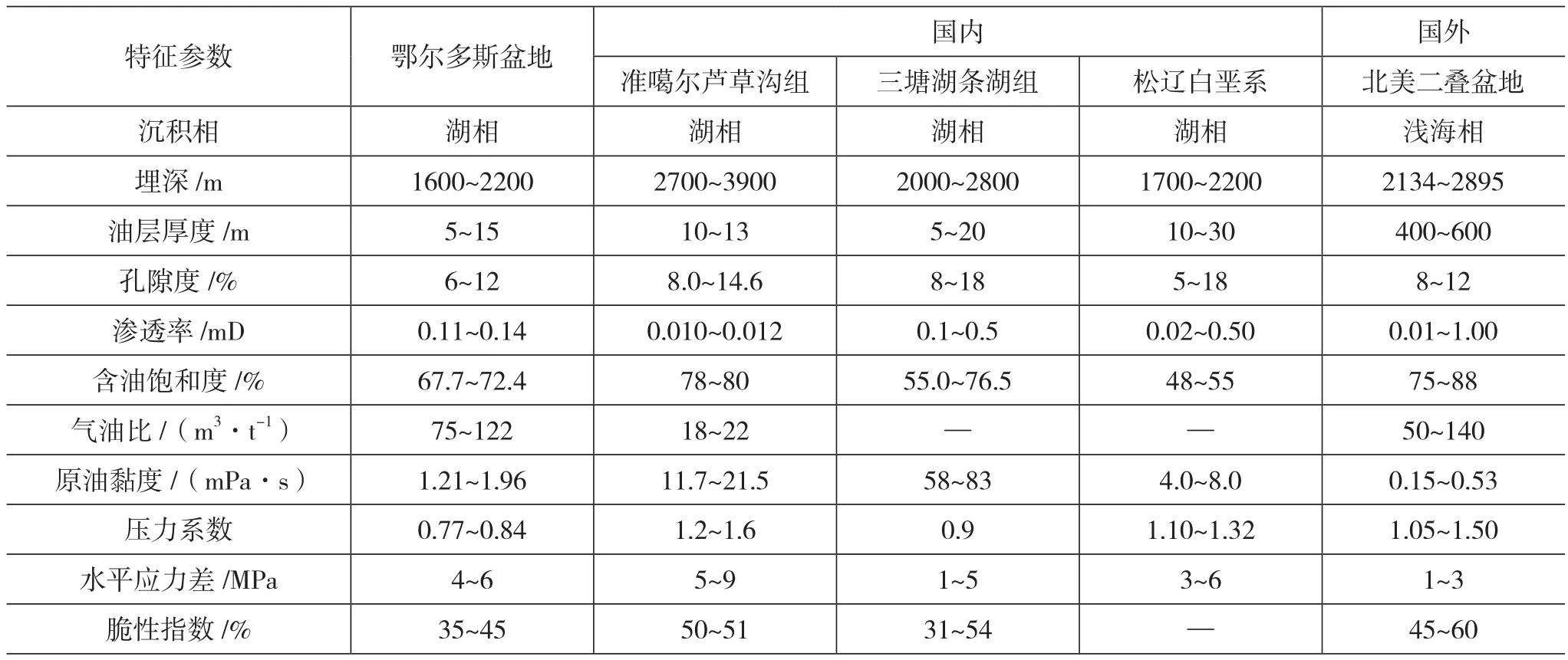

长7段页岩油储层埋深为1600~2200m,基质渗透率为0.11~0.14mD,孔隙度为6%~12%,含油饱和度为67.7%~72.4%。基于长7段页岩油储层的904个实测地层压力大数据统计,地层压力分布范围为6~22MPa,压力系数主要分布在0.77~0.84之间,属于异常低压油藏。通过对盆地360块井下岩心232组岩石力学参数测试实验和80组地应力测试实验得出,研究区页岩油储层样品脆性指数主要介于35%~45%之间,平均为43.3%,水平应力差主要介于4~6MPa之间,平均为5.1MPa。对比北美二叠盆地和国内其他地区页岩油,鄂尔多斯盆地页岩油具有岩石脆性指数低和水平应力差相对较高的特点(表1)。

表1 鄂尔多斯盆地页岩油与国内外页岩油特征参数对比[27]

2 水平井体积压裂技术发展历程

长庆油田自20世纪90年代开始水平井技术开发探索。2005年以来,依托国家科技重大专项,依靠压裂技术进步带动水平井技术快速发展。借鉴北美非常规页岩油气开发理念,立足盆地特征,开展技术攻关与矿场实践,总体经历了探索试验、分段压裂、分段多簇体积压裂、细分切割体积压裂4个阶段。

长庆油田早期开展了塞平1井、苏平1井等水平井试验,受钻井、压裂技术限制,压裂后试排采油井产量小于4t/d,气井初期产量仅为2.16×104m3/d,产量未达预期,水平井开发长期处于探索阶段。自2005年以来,开展水力喷砂物理模拟实验,自主研发水力喷砂器关键工具,形成了油气田水平井水力喷砂分段压裂技术系列,实现了水平井压裂技术从无到有的突破,成为中国石油水平井三大主体改造技术之一,先后开辟了吴42、罗1等水力喷砂先导试验区。2011年,借鉴国外“水平井+体积压裂”开发理念,在西233区阳平1井、阳平2井首次开展水平井水力喷砂分段多簇压裂技术攻关试验,实现技术突破,单井产量大幅度提高。2013—2017年,开展短水平井注水开发、长水平井大井距准自然能量开发,初期产量达到预期,但注水开发见水比例高、递减大,无法实现规模开发。2018年至今,坚持“非常规理念、非常规技术、非常规管理”,摒弃传统井网水驱模式,践行更深层次的“体积开发”理念,形成了以“立体式、长水平段、多簇射孔密布缝、可溶球座硬封隔、暂堵转向软分簇”为核心的体积压裂技术,在盆地页岩油开发中实现规模应用。与北美页岩油水平井体积压裂主体技术一致,通过长水平段高密度细分切割,提高缝网波及程度,实现储层一次性全部动用。

3 水平井细分切割体积压裂技术

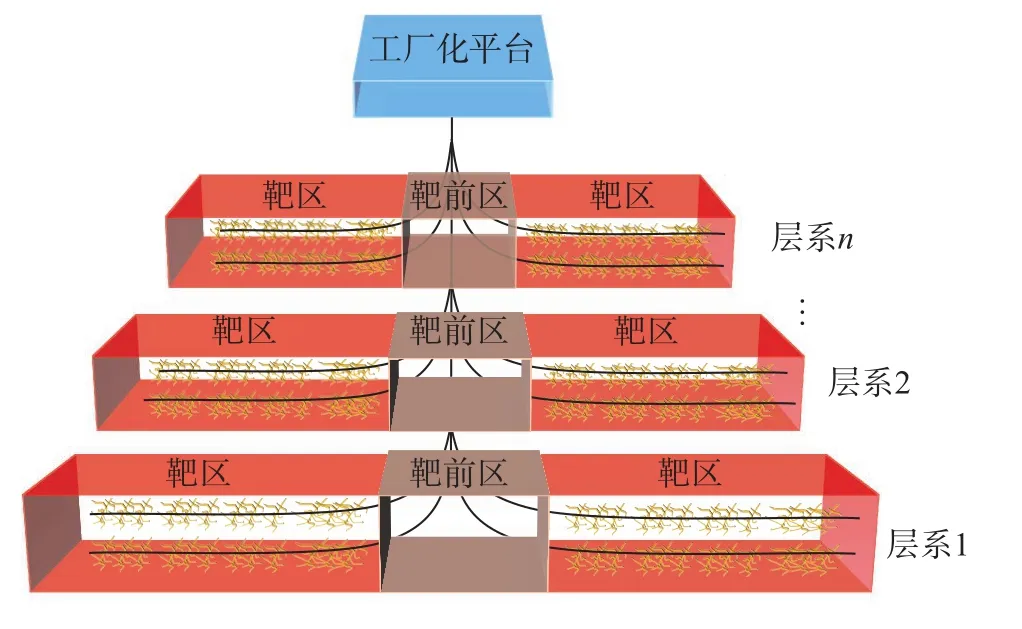

页岩油体积压裂开发是在地质甜点与工程甜点双优选的基础之上,采用大井丛多层系立体布井(图1),建立工厂化作业模式,通过三维水平井钻井和大规模分段多簇体积压裂改造,在储层中建立复杂的人工缝网系统,使得油气渗流接触面积最大、渗流阻力最小、渗流距离最短,进而使页岩油资源得到有效规模动用的开发方式。

图1 页岩油储层“体积开发”示意图

3.1 压增渗一体化设计

通过井群开发、压裂造缝和针对性流体介质注入,改变地下流体渗流环境和补充地层能量,在“甜点区”单元内形成“人造高渗透区”,重构渗流场,是页岩油体积压裂开发技术的本质。针对页岩油储层脆性指数与地层压力双低以及微纳米多尺度孔隙发育等特征,依靠理念突破和技术创新,形成了以“造缝、增能、渗吸”(简称压增渗)为特色的长水平段细分切割集成式体积压裂技术体系。

现有射孔段优选主要依据测井曲线对甜点的判识,忽略了岩石力学参数对缝网复杂程度的影响。为此,基于岩石力学基础参数测试结果,定量计算脆性指数和地应力剖面,建立了同时考虑水平井储层品质(RQ)和工程品质(CQ)的分段分级评价标准(表2),对储层进行精细分类,优选水平段甜点。

表2 鄂尔多斯盆地页岩油水平井RQ与CQ分级评价标准[25]

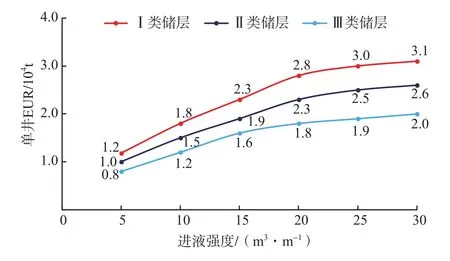

在储层精细划分的基础之上,对体积压裂关键参数进行优化。从典型井不同储层类型进液强度与单井估算最终可采储量(EUR)相关性图(图2)可知,进液强度与单井EUR正相关,当进液强度较小时,不同储层的贡献程度差异较小,随着进液强度增加,差异逐渐变大。Ⅰ类储层随进液强度增加,单井EUR呈现先增加后趋于平稳的特征,在20~25m3/m区间增加缓慢;Ⅱ类和Ⅲ类储层,单井EUR与进液强度也呈相同规律,分别在18~20m3/m、15~18m3/m区间增加缓慢。长7段页岩油Ⅰ类、Ⅱ类和Ⅲ类储层进液强度最优区间分别为 20~25m3/m、18~20m3/m 和 15~18m3/m。

图2 不同储层类型进液强度与单井EUR相关性图

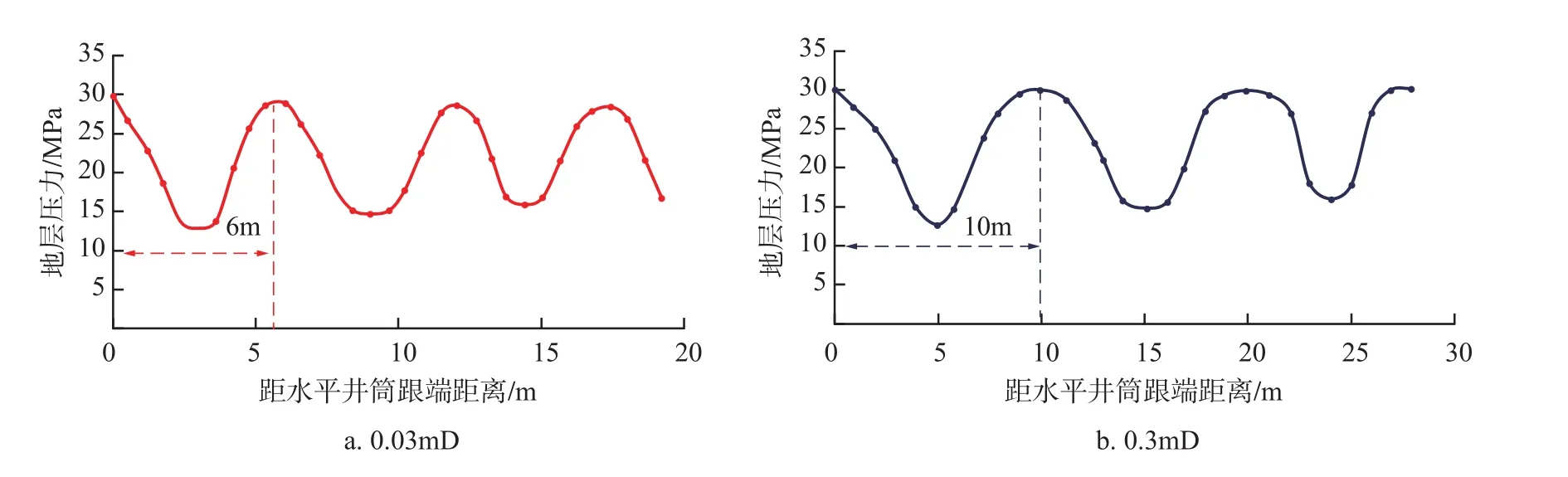

裂缝间距是影响储层改造体积的关键因素,通过缩短缝间距,可提高缝网有效波及体积。在地质甜点+工程甜点优选的基础之上,利用产能油藏数值模拟对裂缝间距进行综合优化,实现缝控储量最大化。研究对比了页岩油压裂水平井不同裂缝间距的压裂后压力分布特征,结果显示:裂缝间距过大时,裂缝间存在明显的未动用区域;裂缝间距为10m的情况下,各压裂段的压力场能够有效沟通,水平井段内储层得到有效控制(图3,蓝色代表原始地层压力,橘黄色代表注入压裂液后地层压力,颜色越深,地层压力越高)。因此,以渗流距离最短为目标,考虑页岩油储层基质渗流率、生产压差及启动压力梯度,计算渗透率在0.03~0.3mD区间内,页岩油储层基质有效渗流距离为3~5m(图4),优化裂缝间距为6~10m。

图3 不同裂缝间距压裂后地层压力变化对比图

图4 不同基质渗透率有效渗流距离对比图

3.2 可溶球座压裂工艺

为实现页岩油水平井“压增渗”一体化开发理念,配套自主研发了细分切割可溶金属球座和动态暂堵转向工艺,形成了以“多簇射孔密布缝、可溶球座硬封隔、暂堵转向软分簇”为核心的高效体积压裂工艺[28-30],实现了页岩油水平井无限级细分切割压裂和压裂后井筒快速清洁。

压裂工具是实现细分切割的核心,自主研发水力喷砂器、裸眼封隔器、复合/可溶桥塞、可溶金属球座四大类水平井主体压裂工具,规模应用4700余口井,与进口工具相比,降低费用30%~60%,累计节约成本超5亿元,为水平井效益开发提供核心技术手段。其中,可溶金属球座成为体积压裂利器,通过可溶金属配方研发、材料成型及热处理工艺创新,突破了可溶金属延展率低、溶解条件苛刻等技术瓶颈,实现了可溶金属扩径密封。室内评价实验结果显示:在70℃时,承压达70MPa,球座7d完全溶解,可溶球20h溶解。目前已规模应用352口井4115段,水平井平均裂缝间距由23m下降至8.5m,平均簇密度由2.9簇/100m提升至11簇/100m,细分切割压裂工程作业能力大幅提升。

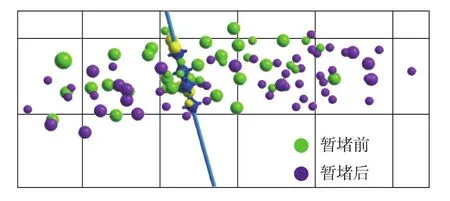

暂堵转向是提高密切割多簇起裂有效性的重要手段,自主研发不同粒径可降解暂堵转向剂,通过暂堵物理模拟试验、裂缝测试及现场实践,裂缝控制从单一排量限流向“排量限流和物理封堵”提升。2018—2020年,在长庆油田页岩油水平井规模应用156口井2967段4649级,暂堵阶段升压5.5~12MPa,平均升压7.7MPa。受簇间强非均质性及过砂后炮眼不规则等因素影响,为进一步提高暂堵转向效果,率先开展了新型柔性绳结多簇压裂暂堵矿场试验,实现支撑剂冲蚀形成不规则炮眼有效封堵,井下微地震监测显示事件点大幅度提升(图5)。室内性能评价表明,绳结式暂堵剂耐压40MPa,在60℃滑溜水中179h完全溶解,具有良好的溶解和承压性能。目前已开展现场试验36口井190段,平均暂堵升压9.2MPa,最高达21MPa,暂堵前后施工压力平均升高7.7MPa,最高达13MPa,升压后有效作用时间提升1倍以上,暂堵后出现新的破压事件点比例由8.7%提升至33.9%。

图5 暂堵前后微地震监测事件点对比图

3.3 变黏滑溜水压裂液

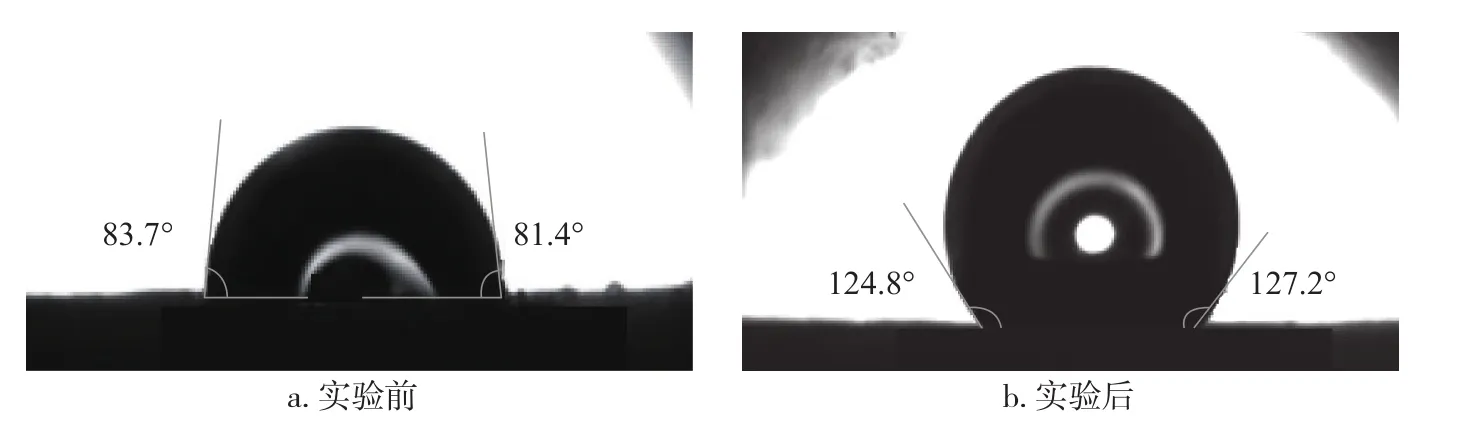

为了实现细分切割体积压裂提高裂缝复杂程度与微纳米孔隙油水渗吸置换效率的目的,研发新型纳米驱油变黏滑溜水压裂液体系。该体系由纳米粒子与梳形聚合物缔合形成,可改变岩石润湿性(图6),提高基质孔隙原油动用程度,解决了长7段页岩油多尺度孔隙效应问题。室内摩阻测试显示,该体系与传统压裂液体系相比减阻率达73%,实现了协同变黏和弹性携砂,支撑剂运移距离更远,有效充填不同尺度裂缝。同时在储层中可快速破胶、破乳,油水界面清晰,可显著降低原油乳化导致摩阻增加,降低末端裂缝开启压力,进一步改善沉砂剖面。由于润湿性改变,对原油的剥离效率大于90%,现场30s达到最佳减阻和携砂性能,可实时在线配制。截至2022年6月,该压裂液体系在示范区已全面推广应用水平井70余口,平均见油返排率降低0.9%,见油时间缩短11.5d。

图6 实验前后岩心接触角变化对比图

3.4 多尺度组合石英砂

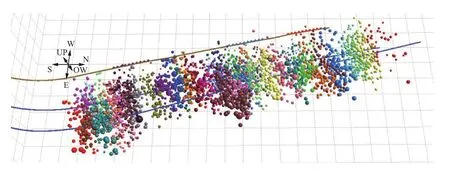

本次研究收集了庆城油田35口水平井366段体积压裂单段和全井段微地震监测事件的三维立体展布图(图7)。矿场长期监测大数据表明,长7段页岩油水平井体积压裂形成较为复杂的缝网,开启了部分分支缝及微裂缝,呈现以主裂缝为主、分支缝为辅的条带状缝网形态,形态类似“仙人掌”[26]。

图7 庆城油田典型水平井体积压裂微地震事件三维显示图

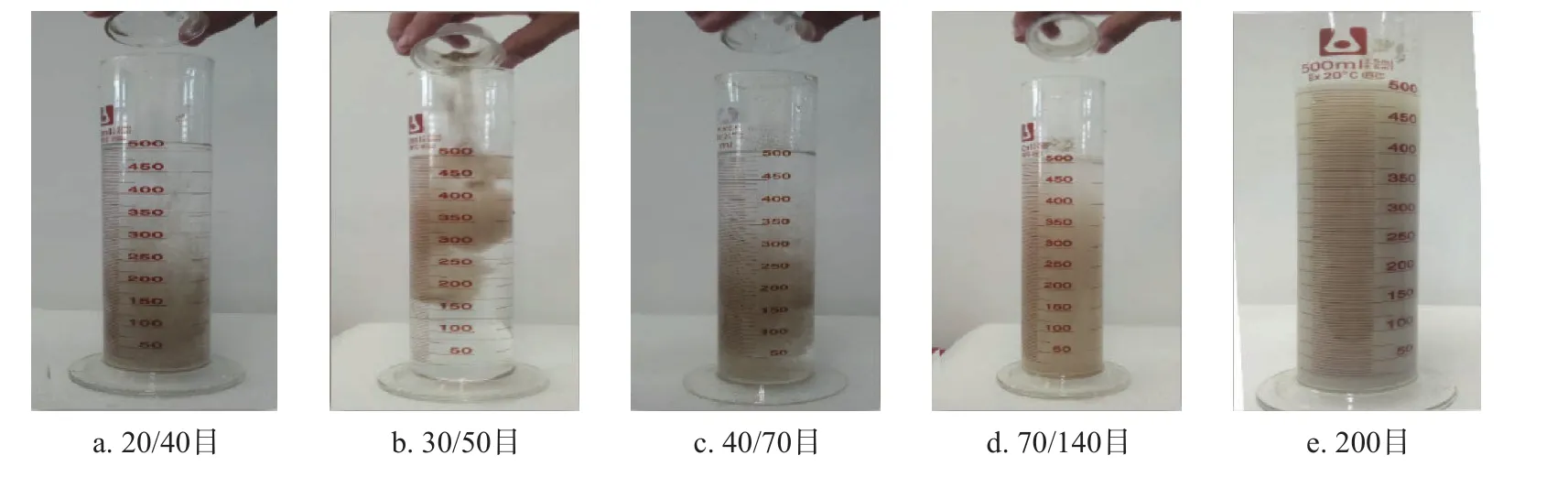

为了满足不同尺度裂缝导流能力需求,开展了不同粒径与不同组合石英砂沉降实验、可视化平板运移实验。研究结果表明支撑剂粒径越小,沉降速度越慢(图8),同时不同粒径组合形成砂堤更高,非均匀性更大,横向运移距离更远,有利于提高支撑缝缝高与缝长的导流能力(图9)。目前主体采用20/40目、40/70目粒径组合,油田规模应用215口井。为了进一步提高微尺度裂缝支撑效率,提高裂缝运移距离,已开展40/70目、70/140目小粒径石英砂矿场试验65口井。

图8 不同粒径支撑剂静态沉降实验

图9 40/70目和70/140目石英砂不同比例支撑剂运移可视化平板实验

4 矿场应用

长庆油田在2018—2019年开展华H6平台化体积压裂试验,并于2019—2020年陆续投产。该平台11口水平井累计压裂247段1342簇,入地液量为 37.6×104m3,砂量为 3.9×104m3,平台控制储量达166.9×104t,投产后第1年递减率由前期的40%~50%下降至30%,第1年累计产油量达4245t。

体积压裂技术目前在长庆油田已规模应用了450余口页岩油水平井。矿场大数据显示,单井初期产量由9.6t/d提高到18t/d,年累计产油量由2380t提高到4931t,单井EUR由1.8×104t提高到2.6×104t。2019年产油量突破100×104t,2020年建成了庆城页岩油百万吨示范区。

5 结论

(1)长庆油田页岩油水平井压裂技术总体经历了探索试验、分段压裂、分段多簇体积压裂、细分切割体积压裂4个阶段,创新形成了“立体式、长水平段、细分切割、分簇射孔、可溶球座、变黏滑溜水、多尺度支撑”体积压裂开发技术模式。

(2)针对鄂尔多斯盆地低压与低脆性指数“双低”及微纳米孔隙发育等特征,依靠理念突破和技术创新,在地质甜点+工程甜点双优选的基础之上,形成了以“造缝、增能、渗吸”为特色的一体化设计思路。多功能变黏滑溜水和不同组合粒径石英砂可有效解决长7段页岩油多尺度孔隙效应,大幅度提高地层能量和驱油效率。

(3)体积压裂技术在鄂尔多斯盆地页岩油规模应用450余口井,单井产量大幅度提升,助力页岩油高效开发。建议下步工程攻关方向为三维地质工程甜点精准刻画提高储层立体动用程度、新工艺新材料研发提高缝网波及体积、多种测试手段组合应用提升体积压裂效果认识等方面。