川南页岩气体积压裂技术发展与应用

付永强 杨学锋 周 朗 邓 琪 周小金 王 强 胡俊杰 姚志广 文 莉

(1.重庆页岩气勘探开发有限责任公司;2.中国石油西南油气田公司页岩气研究院;3.中国石油西南油气田公司工程技术处;4.中国石油西南油气田公司气田开发管理部)

我国页岩气资源丰富,根据中国石油天然气股份有限公司(简称中国石油)第四次最新资源评价结果,中国陆上页岩气可采资源量为12.85×1012m3,其中海相页岩气可采资源量为8.82×1012m3[1]。页岩气以游离态和吸附态存在于页岩微纳米孔隙中,需要采用“水平井+体积压裂”才能释放出产能[1-4]。随着页岩气开发工业技术的不断进步,美国页岩气革命取得了巨大成功,页岩气年产量从2005年的204×108m3增至2020年的7362.4×108m3。2016年,我国页岩气年产量达到78.8×108m3,首次超过加拿大,成为全球第二大页岩气生产国[2-5]。

2010年,中国石油对我国第一口页岩气井——威201井实施压裂作业。经过近10年发展,从无到有,从单一到配套,形成了适用四川南部(简称川南)地区地质工程特征的体积压裂2.0工艺技术体系,使我国页岩气勘探开发取得了重要阶段成果。本文基于中国石油10余年来对页岩气压裂的探索与实践,总结页岩气压裂工艺、配套技术及压裂后效果评价等方面取得的进展,剖析川南地区页岩气压裂现状及面临挑战,以期推动川南地区页岩气持续高效发展。

1 川南页岩气地质工程特征

四川盆地及周缘广泛发育6套页岩地层,五峰组—龙马溪组海相页岩是当前主要的勘探开发层系,中国石油在川南地区的页岩气勘探开发历经10余年探索,目前在长宁、泸州等地已迈入工业化开采新时期。随着勘探开发不断推进,研究发现与北美相比,我国页岩气地下、地面条件复杂,勘探开发难度更高。

地质方面,与北美相比,川南页岩气总有机碳含量、孔隙度、含气量、脆性矿物含量、埋深、压力系数等储层关键参数相当。因川南地区页岩经历多期构造运动,断褶发育,保存条件复杂,成熟度高,储层条件总体比北美差(表1)。

表1 川南地区与北美页岩气参数对比

工程方面,川南页岩气储层埋藏更深,地应力场更复杂,应力差更大,压裂形成的水力裂缝形态相对单一,复杂程度偏低。储层滤失大,压裂缝宽较窄,支撑剂加入困难,同时容易诱发套管变形(简称套变)、压窜等井下复杂。

地表条件方面,与北美平缓的地表条件相比,四川盆地山高坡陡,人口更为稠密,工厂化作业难度大。

2 川南页岩气压裂发展历程

我国页岩气压裂起步较晚,早期主要借鉴北美压裂经验,在缝网形成机制、支撑剂运移规律和导流能力影响因素等机理研究方面尚未明确[3-4]。初期采取的工艺参数设计针对性不强,基于数值模拟的参数优化技术尚未形成,参数匹配度低,压裂后测试产量和估算最终可采储量(EUR)未取得突破。压裂相关工具、液体等欠缺,前期采用的微地震和示踪剂技术分析准确性和深度不够,难以支撑压裂工艺参数优化。2010年,威201井实施水力压裂,拉开我国页岩气水力压裂的序幕。梳理川南页岩气压裂历程,可划分为4个发展阶段。

2.1 先导试验阶段(2010—2014年)

2010年,中国石油借鉴北美页岩气水平井分段压裂经验,初步形成了射孔桥塞联作、分簇射孔、大排量低黏滑溜水段塞式加砂为主的页岩气水平井分段压裂技术。压裂主体段长80~100m,簇间距为20~30m,施工排量为10~12m3/min,采用100目石英砂+ 40/70目陶粒组合的方式,基本实现了体积压裂,形成了复杂缝网,压裂后井均EUR为(0.41~0.53)×108m3。但存在压裂分段方案不够精细、裂缝复杂程度不足、套管变形、压裂后效果不理想等问题。

2.2 自主研发阶段(2015—2016年)

2015年,中国石油开展了地质工程一体化研究,在压裂规模及参数相对稳定的基础上开展参数优化试验及压裂效果评价,优化形成了主体工艺及参数,页岩气井压裂技术实现国产化。该阶段结合三维地质模型和测井解释成果优化压裂设计,提高施工排量,增加缝内净压力,开展了缩短分段段长、簇间距、国产压裂液及分段工具等试验。形成了自主技术和关键参数,压裂主体段长60~80m,簇间距为15~25m,施工排量为12~14m3/min,压裂后井均EUR为(0.67~1.1)×108m3,支撑了3500m以浅页岩气效益开发。但是主体工艺参数与北美相比存在明显差距,深层压裂尚未取得突破,套管变形问题仍然严重。

2.3 系统完善阶段(2017—2019年)

2017年,中国石油开展了地质工程一体化精细设计,统筹开展密切割、高强度加砂、石英砂替代陶粒、大排量、段内多簇等提产降本工艺试验。压裂主体段长缩短至50m左右,簇间距为13~15m,加砂强度为2~3t/m,压裂后井均EUR为(0.8~1.1)×108m3,试验取得显著成效。但存在多簇条件下部分射孔簇改造不充分、裂缝扩展不足、波及体积不够等问题。

2.4 技术升级阶段(2019年至今)

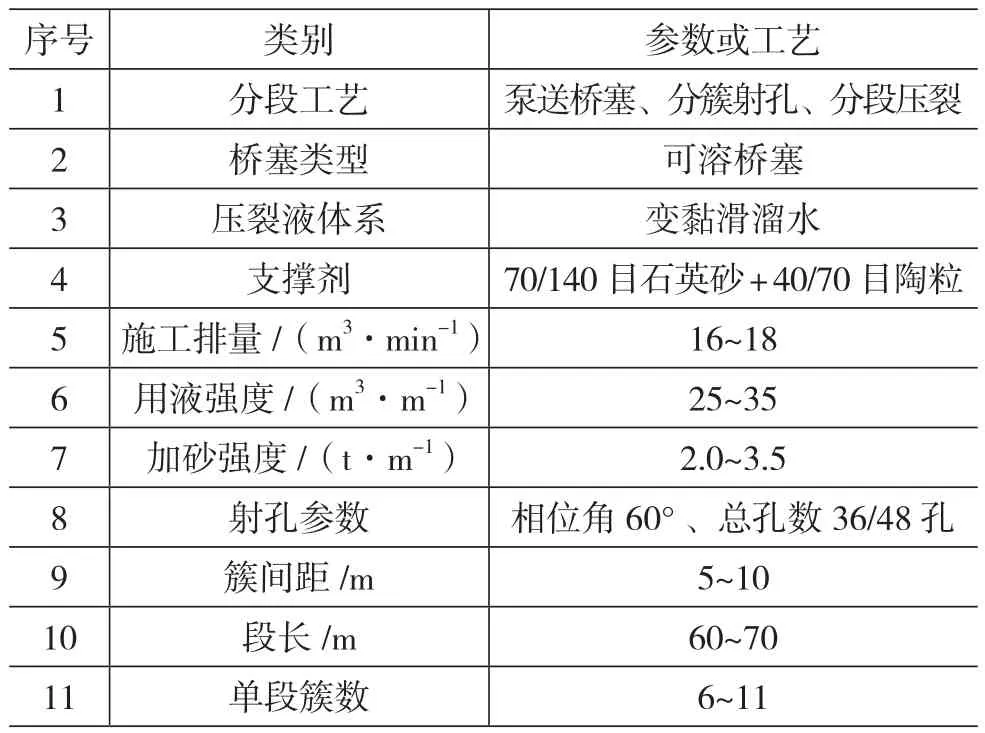

2019年以来,中国石油立足川南地区地质工程特征,开展了压裂工艺及参数试验,创建了以“段内多簇+高强度加砂+大排量泵注+暂堵转向”为核心的体积压裂2.0工艺,并在川南推广应用。压裂单段段长60~70m,簇间距为8~10m,石英砂比例为70%,施工排量为16~18m3/min,压裂后井均EUR为(1.1~1.4)×108m3。页岩气体积压裂技术全面进入2.0时代,各项压裂关键参数屡创新高(表2)。压裂后井均测试产量提升135%,EUR提高77%。2020年,日产气为(3067~4017)×104m3,年产气为 116.3×108m3,年产量占全国页岩气总产量的61%,同比增长45%。中深层累计探明页岩气地质储量1.06×1012m3,深层泸州区块新增地质储量1.28×1012m3。

表2 川南页岩气压裂关键参数

3 川南页岩气压裂技术进展

经过10余年的页岩气勘探开发进程,中国石油形成了页岩气体积压裂理论和技术体系,工艺技术不断完善和升级,有效支撑了川南两个“万亿方储量、百亿方产量”页岩气田的建设。

3.1 压裂主体工艺技术

针对川南页岩气储层水平应力差大、天然裂缝发育导致复杂缝网形成难度大、加砂强度提高困难等难点,开展了页岩储层复杂裂缝扩展机理、压裂工艺优化及复杂缝网支撑剂运移机理研究,明确了人工裂缝扩展的影响机理和复杂裂缝中支撑剂运移及铺置规律,为压裂技术优化提供理论支撑。

3.1.1 页岩综合可压性评价技术

目前,页岩气压裂甜点识别与优选主要通过“可压性”这一概念进行量化表征[5-7]。页岩气常用可压性评价方法主要包括基质可压性评价、缝网可压性评价和综合可压性评价3类。在初期基质可压性评价方法基础上,新增天然裂缝和层理、地应力和地应力差两项评价指标,完善了页岩综合可压性评价方法,可压性计算精度由早期的40%提升至80%以上,同时明确了页岩优质储层纵向和平面分布规律,实现了准确识别地质工程甜点、指导精细压裂设计的目标。

3.1.2 压裂模拟及一体化设计技术

采用地质工程一体化思维,建立了考虑天然裂缝和地应力场的三维精细可视化压裂模型,在模型基础上综合考虑可压性指数和多级裂缝刻画结果,形成了“高孔隙度、高含气量、高脆性、高总有机碳、低破裂压力、低应力差、低狗腿度”的“四高三低”射孔位置优选方法。根据水平段地质工程特征进行差异化压裂工艺设计(表3),实现了“一井一策、一段一法”。

表3 “十三五”前后川南页岩气压裂设计依据参数对比

3.1.3 压裂实时优化调整技术

基于套变、压窜、砂堵的施工压力及微地震前兆信息,结合压裂模拟拟合情况及现场实时监测数据,形成基于施工压力—微地震—压裂模拟为一体的压裂实时优化调整技术[8-9],优化调整压裂工艺参数,减少套变、压窜等复杂,确保设计符合率达95%以上。

3.1.4 体积压裂2.0工艺

针对储层高应力差(12~16MPa)不易形成复杂缝网、天然裂缝发育导致加砂难的问题,增加段内射孔簇数和优化孔眼数量,实现起裂裂缝条数最大化,利用应力干扰提高裂缝复杂程度[10-12],形成了以“段内多簇+高强度加砂+大排量泵注+暂堵转向”为核心的压裂2.0工艺,加砂强度和改造体积大幅提升,支撑了页岩气规模建产(表4)。

表4 体积压裂2.0工艺主体参数

3.2 体积压裂配套技术

3.2.1 分段压裂工具

桥塞和套管固井滑套等分段压裂工具是实现页岩气分段分簇压裂的核心工具。针对页岩气开发初期分段分簇压裂工具对外依存度高、作业能力受限等问题,自主研制了5种页岩气压裂关键分段工具系列(表5),等级高、性能好、成本低,整体达到国际先进水平,部分参数优于国外产品。压裂工具成本降低超过50%。

表5 分段压裂工具国产化系列结构参数

3.2.2 压裂液体系我国页岩气压裂以水基压裂液为主,初期完全依靠进口。2015—2019年通过自主研发形成了耐高矿化度低黏滑溜水和低摩阻变黏滑溜水两套压裂液体系。耐高矿化度低黏滑溜水可满足耐10×104mg/L矿化度+3000mg/L硬度的返排液重复利用要求,优于国外同类产品。低摩阻变黏滑溜水黏度在1.5~100mPa·s之间可调,降阻率达到72.5%~76.1%。压裂液成本与进口产品相比降低50%以上。

3.2.3 高效分簇射孔技术

随着段内多簇压裂工艺全面推广,页岩气井平均单段射孔簇数由前期3簇提升至目前的8.7簇,对分段分簇射孔工艺提出了更高的要求。自主研发形成了应用模块化工具串,一次下井多簇射孔能力从16簇提升至26簇;多级点火系统由10级提升至40级,能满足目前段内多簇、极限限流改造需求;研究配套了140MPa超高压电缆防喷系统、井下张力计+安全丢手短节,保障作业安全,近3年施工复杂率降低66%。

3.2.4 套管变形综合防控技术

针对川南地区页岩气井套管变形频发的难题,明确了断层剪切滑移诱发套管损坏机理,建立了断层滑移风险预测模型和方法,形成了“预测—识别—处理”一体的套损综合防控技术。压前预测阶段,应用断层滑动风险评价模型,实现裂缝滑动风险评价及差异化压裂设计;压中识别阶段,采用“红黄绿”套变分级预警方法,对压裂方案实时优化调整。针对套变井段采用多簇射孔、小直径桥塞、缝内砂塞分段配合暂堵球分段压裂工艺,确保页岩气储层有效改造。

3.3 压裂裂缝监测与压裂后评价技术

3.3.1 压裂裂缝监测技术

完善并配套了微地震评价改造体积、广域电磁评价裂缝形态、井筒听诊精确表征压裂进液位置、井下电视评价孔眼磨蚀等压裂后效果评价技术。其中,微地震监测技术应用160余井次,主要基于微地震数据体评价裂缝长、宽、高、增产改造体积(SRV)、裂缝复杂指数和裂缝起裂机制,实现压裂实时优化、复杂预警和压裂后评估;广域电磁法应用12井次,通过监测压裂前后目的层附近地层电阻率变化,评价压裂过程中水力裂缝扩展范围;井筒听诊技术应用8井次,通过停泵水击效应确定暂堵前后进液位置,评价暂堵转向效果,指导暂堵参数设计优化。

3.3.2 压裂后产量预测技术

基于神经网络、支持向量机、决策树、梯度提升机4种数据挖掘技术,考虑200余口投产井的小层钻遇长度、孔隙度、含气量等地质参数,同时将压裂段长、分段段长、用液强度、加砂强度等工程参数作为影响因素,90d累计产量和测试产量作为评价指标,分别计算预测测试产量及90d累计产量(表6)。

表6 不同产量预测方法效果对比表

3.3.3 压裂后产能评价技术

引入北美通用的基于生产过程中的线性流阶段压力曲线表征压裂改造效果。定义气井压裂效果评价参数AcKm1/2,该参数同时考虑地层和水力裂缝特征,可综合反映多段裂缝水平井产能的流体导流能力。

式中Qg——气体流量,m3/s;

xf——裂缝半长,m;

h——储层厚度,m;

n——裂缝条数;

Km——基质渗透率,D;

Δm(p)——拟压力增量,MPa;

t——时间,s;

φ——孔隙度;

μ——黏度,mPa·s;

ct——综合压缩系数;

i——基质块序号,i=1,2,…,N;

T——温度,K。

图1 长宁区块与气井EUR关系图

3.4 工厂化压裂技术

川南地区山地丘陵地形导致作业面积受限,人居环境复杂造成作业时长受限,设备与资源共享率偏低。针对上述难点,自主研发优化拉链式压裂作业、高效供液供砂、高效泵送、电动压裂技术,实现压裂作业模式规范化、测试流程模块化、设备橇装化,达到了“流水线作业、资源共享、降本增效”的目标。压裂作业效率由2.6段/d提升至4.7段/d,作业效率提高80%。压裂液重复利用率提升至95%,输砂效率提高50%,作业费用较常规压裂模式降低10%。

4 川南页岩气开发前景及压裂技术发展方向

4.1 页岩气开发潜力巨大

川南地区五峰组—龙马溪组页岩气资源丰富,地质条件优越,埋深小于4500m的五峰组—龙马溪组页岩气资源量超14×1012m3,具备大规模勘探开发的条件,是我国页岩气规模开发最有利区和商业性开发主产区[13-16]。3500m以浅页岩气建产区将保持持续稳产100×108m3以上,3500~4500m深度的页岩气资源量大于6×1012m3,约占该区页岩气总资源量的86%。深层是页岩气建产和规模上产的主战场,2017年以来,中国石油加大深层页岩气的勘探开发力度,在四川盆地的泸203井(垂深为3891m)、阳101H1-2井(垂深为3720m)等进行了深层页岩气井矿场先导试验,泸203井压裂段长1022m,测试井口压力为50.3MPa,日产量为137.9×104m3,估算EUR为3.67×108m3,树立了深层页岩气井新标杆。同时在大足、永川、阳高寺等地区多口井获得超过20×104m3的测试日产量,实现战略性突破。川南地区深层页岩气开发技术逐渐成熟,将成为页岩气上产主力区。

4.2 压裂面临严峻挑战

目前,长宁、威远等3500m以浅稳产区可工作面积有限,老井产量递减明显,可部署井位数量少,亟待形成老井挖潜压裂技术。3500m以深页岩储层地质构造更复杂,温度和地应力更高,水平应力差更大,同时受大尺度裂缝影响,裂缝延伸约束性弱,压裂后人工裂缝改造体积偏小,裂缝复杂程度偏低,多级裂缝难以有效支撑。相较于长宁等中深层页岩气区块,泸州深层页岩气区块天然裂缝带更发育,易发生压窜、套变等井下复杂。深层页岩气缝网压裂工艺技术与中深层页岩气之间存在本质差异,为了早日实现深层页岩气藏规模建产,亟须研究攻克深层页岩气压裂基础理论与技术。

4.3 压裂技术攻关方向

4.3.1 3500m以浅老区提高采收率攻关

我国页岩气藏吸附气比例达到40%以上,高于北美页岩气主力产区,同时页岩气井采收率及储量动用程度普遍较低,预测川南地区已投产井EUR平均为1.0×108m3,采收率低于25%。采用CO2提高吸附气采出,实施重复压裂对未动用储量进行挖潜,是提高单井产量和EUR的有效措施。因此,有必要开展CO2吸附机理、置换效果评价研究,同时在页岩气缝网压裂中研发、推广和应用CO2泡沫压裂、液态CO2压裂和前置CO2压裂技术,提高吸附气采收率。页岩气井首年产量递减率一般为50%以上,投产2~3年后气井产量仅为投产初期的1/10~1/6。重复压裂技术通过对压裂改造不充分或产量递减快的井开展二次或更多次的压裂,恢复、改善和提升老井产能,是提高区块最终采出程度的重要方法之一[17-19]。有必要综合资源潜力、井周应力变化、井筒条件及经济性评价等开展重复压裂井段优选、重复压裂工艺优化研究,建立重复压裂井段优选指标体系,形成重复压裂井有效分段技术、压裂工艺技术。

4.3.2 3500m以浅新井提高产量和储量动用程度攻关

川南地区页岩气不同开发单元储层品质不同,为了提高经济效益,在储层品质优、单井产量高的区域部署加密井网,一次开发实现储量全动用,有效降低开发成本。有必要开展平台井组体积改造密切割与井间距的合理匹配、子母井井距优化研究,形成适用于不同井间距的压裂工艺及参数模板,支撑页岩气高效开发。同时,针对储层厚度大的气藏采用立体井网开发,可降低平台建设成本,提高地面设备利用率,实现多层立体动用,最大限度提高储量动用程度[20-21]。有必要开展页岩储层缝高延伸机理、提高纵向剖面有效动用率、立体开发井网模式研究,形成适用于不同立体开发井网的压裂技术政策。

4.3.3 3500m以深页岩气提高单井产量及复杂防控攻关

深层高温、高应力、层理欠发育、大尺度天然裂缝带发育,需要开展高温高应力下岩石力学特征、裂缝扩展机理研究,形成提高储层改造体积、提高裂缝复杂程度、多级裂缝有效支撑的高效压裂技术。针对套变、压窜等井下复杂频发问题,开展复杂地质构造下压裂套变、井间干扰机理研究,形成地质构造精细识别、压裂工艺参数优化、生产组织实时优化配套等井下复杂综合防控技术。

5 结束语

在10余年的页岩气勘探开发过程中,中国石油创建了本土化的页岩气体积压裂理论、技术、方法和作业模式,研发了具有自主知识产权的核心装备和产品,实现川南3500m以浅页岩气建产区EUR翻番,以及3500m以深页岩气的突破,形成的页岩气压裂技术体系是未来页岩气快速上产和长期稳产的技术关键。

我国页岩气资源潜力巨大,但因地质工程条件复杂,压裂面临诸多挑战,今后需做好基础研究,形成针对性压裂工艺技术,为实现页岩气快速高效发展做好技术储备。