长庆油田低产井智能间抽技术发展与应用

刘天宇 闫 娟 冯守松 于 洋 陆 梅 艾 信 李明江

(中国石油长庆油田公司油气工艺研究院)

随着采油工艺技术不断发展,国内外在机械采油(简称机采)系统优化设计及数字化应用方面开展了技术研究与应用。比如新疆油田从储层流入动态、环空测试、机采系统整体优化角度出发,开发了机采系统效率分析及设计软件,对机采井参数配置合理性进行评价,并确定机采系统优化方案,提高机采系统效率[1];江苏油田基于机采系统输入功率理论,提出了以能耗最低为目标的机采参数设计方法[2],有效降低了机采系统能耗,提高了生产效率。

长庆油田是典型的低渗透油田,主力开发油藏具有典型的低渗透、低压、低丰度“三低”特征。受油藏特性和储层物性影响,针对特殊的地质油藏特征,长庆油田采用“降机型、降泵径、降杆径、提高机采效率”技术体系,对地面机采设备和机采系统参数优化作了有效尝试,有效提升了机采效率。随着开采时间的增加,单井产液量低,平均日产液仅为3.03m3。其中,日产液0~3m3油井占比超过60%,且数量逐年增多。常规机采系统优化技术提升系统效率有限,因此将油井间抽作为机采提效的主要技术手段,有利于油田推进开源节流、降本增效,加快绿色低碳转型。

“十三五”期间,长庆油田累计实施油井间抽6.4万井次,节电量为4.7×108kW·h,节约电费2.8亿元;总体抽油泵效由43.0%提高到45.0%,系统效率由22.0%提升到23.0%,提效成果显著。然而,随着间抽井数逐年增多,传统的人工间抽方式“制度不精细、管理难度大”的弊端逐步暴露,亟须实现智能化转型。2018年以来,中国石油长庆油田公司油气工艺研究院按照“工程地质一体化”理念,为确保抽油机在供采平衡状态下生产,在现有完备的物联网配套基础上,确立了以较低成本对间抽井进行集中管理和控制为主的技术方向,逐步实现了油井智能间抽的智能化管理。截至目前,长庆油田建设了9个智能间抽示范区,覆盖井数超过5000余口。本文结合该项技术特点,重点论述油井间抽在智能化方面应用的关键技术和应用效果,为其他油田在该领域实现数字化转型、智能化发展提供参考。

1 油井传统人工间抽方式的局限性

油井间抽作业是针对产液量不足的油井,通过对产液量进行综合分析,制定合理的间抽周期,并据此启停抽油设备,从而达到节能降耗的目的[3-5]。从20世纪90年代开始,长庆油田就逐步实施油井人工间抽。通过不间断测量动液面,绘制沉没度变化曲线,掌握地层供液能力,在保证合理流压及供排协调的基础上,人工确定间抽制度[6]。长庆油田横跨陕、甘、宁、晋、内蒙古五省(区),油田地理环境相对恶劣,动液面测试工作量大,相关数据资料的连续性、准确性无法保障,采油现场基本都是靠前期摸索的经验给出笼统的间抽制度,存在制度不科学、制定依据不充分等问题,一定程度影响了油井产能。在间抽方式上,采用人工巡井启停抽油机。随着间抽井数量的增多,人工劳动强度逐步增大。当遇到雨雪等特殊天气时,无法保障间抽有效执行。

2008年起,依托油田数字化建设,在制度制定和间抽执行上迈出了新的一步。在确定制度上,部分井通过安装动液面连续监测装置,利用测控技术完成动液面数据收集和分析,即时掌握生产动态,实现油井启停与动液面高低变化的随动控制[7-8]。该种方式避免人工频繁测试动液面,减轻了劳动强度,制度更加科学,但也存在投入成本较高、硬件维护工作量较大、无法大面积推广等问题。在未配套动液面连续监测装置的油井,利用抽油机远程启停执行间抽,一定程度上保障了间抽政策的有效执行,但实质上还是以人工的方式控制油井启停,并没有完全实现智能化。因此,制度确定难导致的制度不精细和制度执行难导致的劳动强度大是传统人工间抽规模化应用存在局限性的问题所在。

2 长庆油田智能间抽技术研究与发展

围绕数字化转型、智能化发展核心目标,“十三五”期间,长庆油田在制度确定、优化调整、启停控制、指标监控4个方面实现了间抽模式智能化转型。

2.1 制度确定智能化

为了节约投资,在不配备动液面连续监测装置等辅助测量仪器的前提下,想要摸索出合理的间抽制度,关键是要确定油藏的供液能力Q供和井筒的排液能力Q排[9]。结合两者,基于供排协调理论,可初步确定间抽井的每日生产时间。

2.1.1 油藏供液能力确定

根据低渗透油藏物性及储层改造方法,基于渗流规律,以从基质到裂缝的非稳态和从裂缝到井筒的拟稳态2个渗流数学模型为基础,建立不同油藏区块井筒供液能力理论方法。

2个关键步骤:(1)得到地层修正系数。在油藏开发生产实际中,由于地层的非均质性和物理过程的复杂性,难以准确取得油藏、地层、裂缝等基本参数,需要应用生产数据进行反演,流程见图1。(2)得到油井产量。在得到地层的修正系数后,结合井底压降规律和产量方程,对油井产量进行预测,流程见图2。

图1 地层修正系数反演计算流程图

图2 油井产量预测流程图

2.1.2 井筒排液能力确定

开展多轮次多相管流举升试验,得到不同条件下(沉没压力、冲次、气液比、井斜角等,图3是φ32mm抽油泵在不同井斜角、冲次、气液比下的排量特性曲线)对应的理论泵效η,确定油井采出能力:

图3 φ32mm抽油泵在不同井斜角、冲次、气液比下的排量特性曲线

式中η——理论泵效;

Ap——有效冲程,m;

S——泵筒横截面积,m2;

n——冲次,次/min。

通过有杆抽油系统举升效率的实验研究,为建立地层流动与井筒流动的耦合模型、确定油井的供排关系、确定间抽井的合理工作制度打下了基础。

基于上述渗流理论研究成果,应用间抽井井底压降变化规律、地层与井筒流动耦合模型、间抽井产能计算方法,编制了间抽井制度计算程序(图4),为间抽井合理工作制度研究提供了有效的计算手段。

图4 间抽制度程序计算界面

2.2 优化调整智能化

随着井筒环境、邻井措施、开发政策调整等发生变化,地层供液能力也随之改变,因此计算的初始间抽制度不能满足要求,需结合示功图,对制度进行优化调整。

针对需求,利用智能工况诊断及示功图计量油井产液量技术,自动识别有效冲程和柱塞冲程,动态计算泵充满度(图5),并衡量其波动程度,掌握油井供排协调变化情况,实时对油井间抽制度进行调整,优化流程见图6。

图5 旗89-83井示功图识别泵充满度

图6 间抽制度动态优化流程图

以谷平3-3井、旗31-103井两口井为例:前者区块开发动态调整、对应的水井强化注水后,该井的泵充满度波动较大,且呈递增趋势(图7、图8)。间抽井制度计算程序自动推送将间抽制度由开3h停3h优化为开4h停2h。后者对应的水井措施后,该井的泵充满度波动较大,且呈递增趋势。后台自动推送将间抽制度由开2h停4h优化为开3h停3h。

图7 谷平3-3井实施井网强化注水前后示功图对比

图8 旗31-103井对应水井措施前后示功图对比

2.3 启停控制智能化

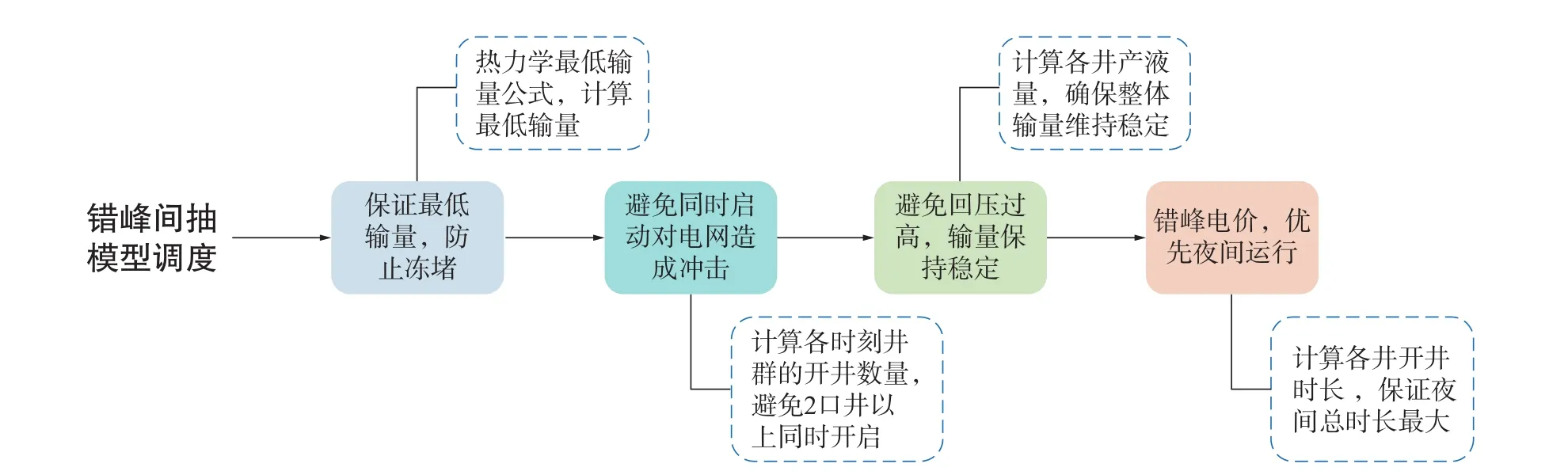

油田低产低效井连片间抽生产存在4方面管理难题:一是进入冬季管线易冻堵,被迫将间抽改为常抽;二是同一井场多井同时启停,会对电网造成较大冲击;三是油井启停状态频繁切换,输量不稳导致回压波动较大;四是考虑国家执行错峰电价政策,优先夜间运行。对此,以满足冬季集油管线热力学最低输量为前提,综合考虑电网冲击、井口回压、夜间电价等因素,创新间抽井智能启停调度模型(图9),制订最优执行策略,确保间抽全天候执行。

图9 错峰间抽调度模型

2.4 指标监控智能化

长庆油田按照数字化转型、智能化发展战略目标,持续加快数字技术与油气工艺的融合创新,开发打造了“工程地质一体化平台”,力争实现油气水井智能优化生产及工程地质协同研究决策。“智能间抽管理”模块作为其中一个重要功能,实现了对间抽井“制度制定、间抽优化、指令下发、指标评价”一体化集群管理。

2.4.1 产液量

针对间抽井示功图计量产液量结果准确性较低的问题,采用时序数据库读取启停状态,并结合示功图回传情况,确定启停井时间,由此计算间抽井实际产液量。此方法更接近油井真实生产状态,可有效提升计产精度。同时,综合实时示功图、电参数、井筒基础数据,建立“智能识别有效冲程”方法,实现油井生产实时计量,利用产液量修正模型对不同工况下的产液量进行修正,提高单张功图计量精度。

2.4.2 系统效率

现场电参数采集数据包括三相电压、三相电流、有功功率、无功功率、功率因数等。依据电参数,应用数字化平台可以实现系统效率在线监测、平衡度计算及效率优化等。通过连续监测分析,可以解决长庆“三低”油田人工短时测试系统效率值不能真实反映油井系统效率的问题,为优化工作参数、提高系统效率提供技术依据。

2.4.3 油井单日耗电量

在电参数、示功图数据采集准确可靠的前提下,系统效率、油井单日耗电可通过计算获得,并且数据较为准确可靠。吨液耗电量需要了解油井的真实产量,在示功图量油较准确的前提下,可结合示功图量油数据计算得出。百米吨液(把1t液体举升100m)耗电量需掌握油井的实时动液面、油压、套压。通过工况采集,理论上动液面可以计算得出,但油压、套压仍需安装压力变送器,目前绝大部分油井没有配套。

3 长庆油田间抽技术的智能化推广应用

目前,依托中国石油集团科研项目,长庆油田已建9个智能间抽示范区,累计应用2725口井、覆盖1165座井场。同时,部分采油厂自主扩大应用规模,实施智能间抽改造2496口井,全油田累计应用5200余口。

对示范区实施效果进行跟踪统计:智能间抽单井平均产液量由1.93m³/d稳定至1.91m³/d,泵效由30.3%提高至45.6%,系统效率由19.4%提高至22.6%,单井节电约30kW·h,节电率达到40%。智能间抽技术的应用,使间抽制度更加科学、精细。统计显示,智能化间抽技术应用有效降低了管杆偏磨程度,示范区2725口实施井平均单井小修作业频次由0.61次/a下降至0.50次/a,检泵周期由665d提高至765d,每年可减少小修作业610次,节约修井费915万元。从经济指标来看,依托长庆油田良好的数字化建设基础,平均单井投资仅0.5万元,投资回收期仅为0.5a,与国内外各大油田及公司同类技术相比具备明显优势(表1)。

表1 国内外间抽技术对比

4 结论与认识

(1)长庆油田低产井智能间抽技术的规模应用,变革了传统的间抽模式,减轻了现场员工劳动强度,降低了作业安全风险,提高了生产效率,盘活了人力资源,助推了劳动组织架构改革,同时减少能量空耗,降低碳排放。

(2)研发了油井生产制度确定、优化调整、启停控制、指标监控智能化的油井间抽软件平台,经生产实践证明,油井间抽是机采系统节能降耗、提高效率直接有效的技术手段。

(3)建立了以油田现有数字化配套为基础的智能间抽技术体系,首次大规模推广智能间抽模式,打破以往传统人工间抽的运行方式。该项技术以现有的油田物联网配套为基础,仅依托RTU、载荷传感器等示功图采集装置,不需要投入其他测控设备,具备了在油田大面积推广的条件。

(4)将间抽井纳入工程地质一体化平台集中管理,减少单井投资成本,集群优化控制,确保错峰运行,并通过泵充满度对制度进行评价优化。