基于灰色关联分析和熵权法的双色注塑多目标参数优化

王晓东,王 权*,陈 拓,郑 悦

(天津职业技术师范大学,汽车模具智能制造技术国家地方联合工程实验室,天津 300222)

0 前言

随着社会科学技术的进步,人们对制造业所使用的材料提出的要求越来越高,由于塑料具有质量轻、比强度高、化学性能好以及可塑性良好等优点,得到了越来越广泛的应用。双色注射成型是将2 种不同颜色或种类的塑料在经过2个机筒塑化后,先后经过不同的浇注系统注入型腔,从而形成双色塑料制件的注塑过程。考虑到2种材料需要结合,在普通注塑过程中所需要严格控制的翘曲变形量和体积收缩率在双色注塑中显得尤为重要。

为了满足发展要求,提高双色注塑制件的品质,国内外学者对于双色注塑工艺参数优化和多目标参数优化方面做了大量研究。石晓慧等[1]选择第一射与第二射的缩痕指数和顶出时的体积收缩率作为试验指标,采用正交试验法以及经验分析得到了双色注塑最优的工艺参数,从而实现了多目标优化;苗盈和晏子翔[2]以第一射与第二射的平均体积收缩率、总翘曲变形量作为优化目标,构建了5因素4水平的正交试验,将试验结果进行规范化处理并计算综合得分,以综合得分为实际优化指标,最终得到了使3个优化指标都处于较优值的工艺参数;Kitayama 等[3]利用径向基函数获得最优工艺参数,并使用雷达图表法权衡了所优化的3个目标的权重,最终使翘曲量、锁模力、循环周期都得到优化。

上述研究对于双色注塑与多目标参数优化提供了参考,具有一定的应用价值。本文以双色塑料碗为例,设计了6因素5水平的正交试验,选定以总翘曲变形量、第二射平均体积收缩率为目标参数,使用Moldflow 软件进行仿真分析,利用灰色关联分析法和熵权法将多目标优化转变为单目标优化,从而得到最优的工艺参数。

1 CAE模型与初始分析

1.1 产品结构与材料选择

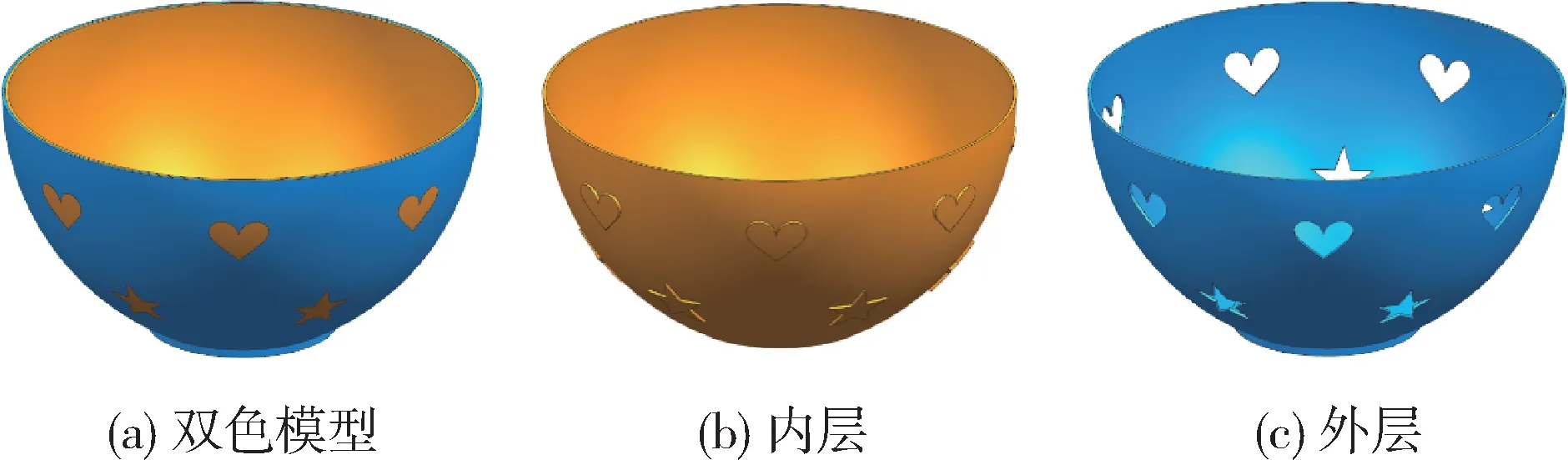

本文实例为双色塑料碗,如图1(a)所示,双色塑料碗分内外双层,内层厚度为2 mm,最大半径为148 mm,高度为150 mm,并有凸出的心形和五角形图案,如图1(b)所示,外层厚度为2 mm,最大半径为150 mm,高度为157 mm,并有对应的心形、五角形的镂空设计,外层底部有50 mm的凸台,如图1(c)所示。

图1 双色塑料碗模型Fig.1 Model of double color plastic bowl

因为内层结构有凸起,所以设计内层型腔时需要用到哈夫滑块结构,双色注塑需要先注射第一色,待第一射塑料凝固后再将型芯移动至不同型腔中注射第二色,这就要求在考虑注射材料时要考虑两射材料是否具有很好的结合性,且第二射的熔体温度不可以高于第一射熔体温度,若2 次注塑温度接近,当第二射熔体进入型腔时第一射已凝固的材料将被重新融化,且可能被第二射料流冲蚀带走,最终造成产品颜色混乱、密度不均、收缩率不一致等缺陷[4]。本例内层(第一射)选用成型材料为聚丙烯(PP),牌号是PPR 2042,制造商为澳大利亚凯诺斯公司,外层(第二射)成型材料为高结晶聚丙烯(HCPP),牌号是CB5230,制造商为韩国大韩油化有限公司。

1.2 模型初始分析

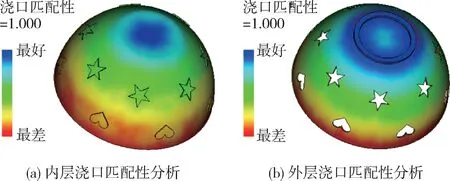

使用NX8.0 软件对产品进行建模设计,导入CAD doctor软件中进行模流分析前缺陷修复,以更好地适应Moldflow 的分析环境,减小分析误差。以3D 实体导入Moldflow2015 软件中,分别对内外层模型进行浇口位置分析,浇口匹配性分析结果如图2所示。

图2 浇口匹配性分析结果Fig.2 Results of gate matching analysis

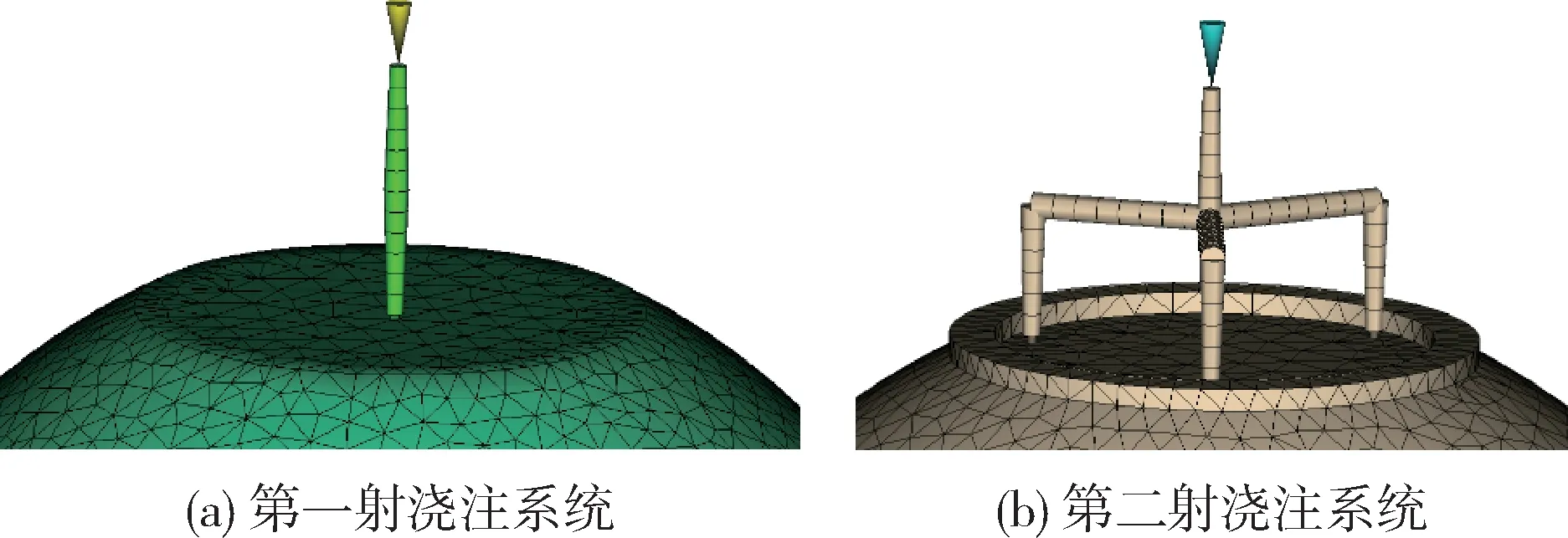

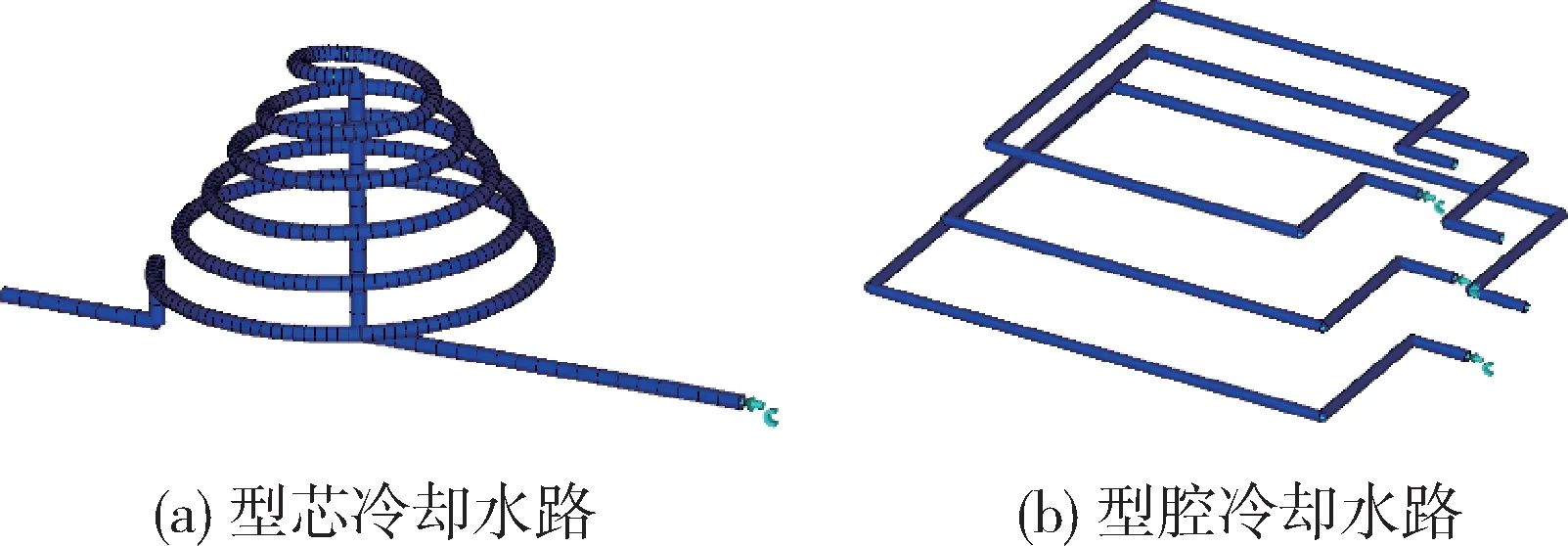

根据浇口匹配性分别为第一射、第二射建立浇注系统,内层浇注系统设计为单点注射的点浇口,外层浇注系统设计为三点注射的点浇口,如图3所示。型芯部分采用常规冷却水路,其加工方式为钻孔后利用堵头形成;该例属于深腔零件,所以在型芯部分建立了螺旋式随形冷却水路,利用金属粉末选区烧结的加工方式形成[5],如图4所示。

图3 浇注系统Fig.3 Runner system

图4 冷却系统Fig.4 Cooling system

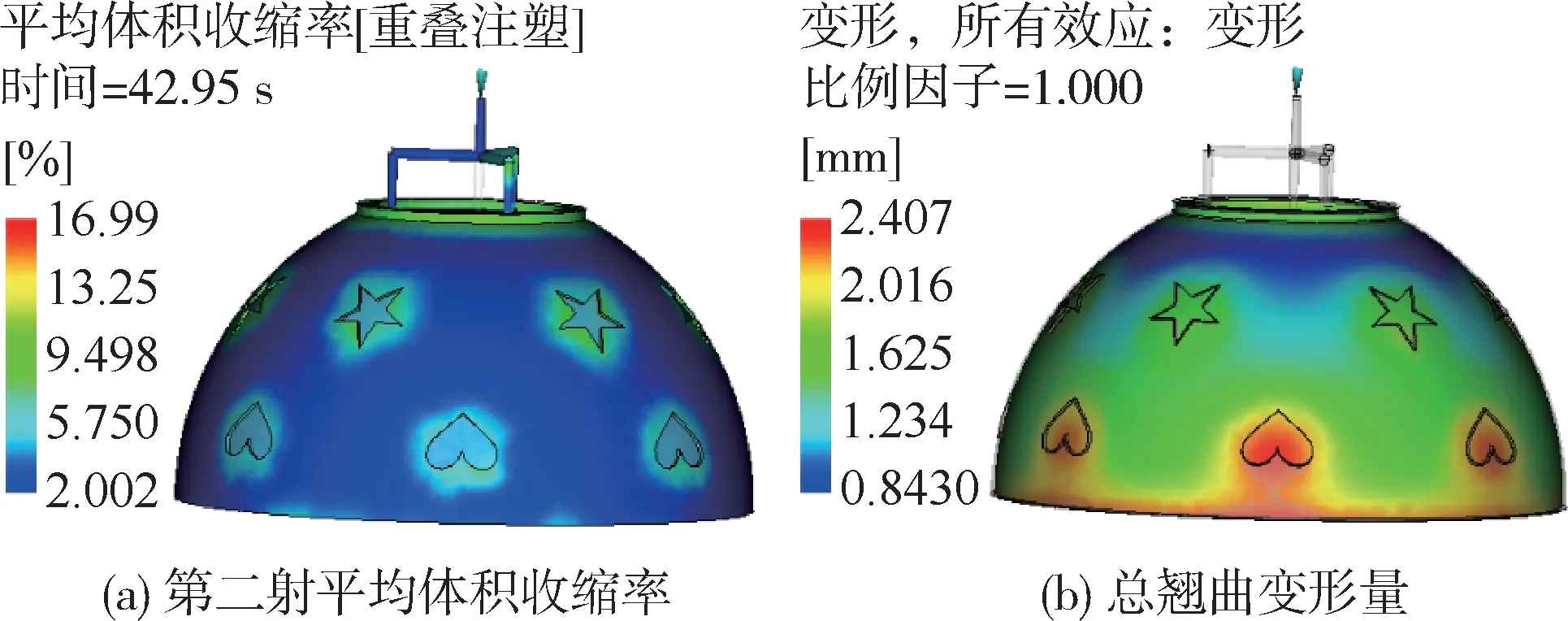

在Moldflow 软件中进行初步分析,随机选定允许范围内的工艺参数,其第一射模具温度为60 ℃,第一射熔体温度为265 ℃,第一射保压压力为最大注射压力的70 %,第二射模具温度为35 ℃,第二射熔体温度为235 ℃,第二射保压压力为最大注射压力的70 %,对产品进行“填充+保压+重叠注塑充填+重叠注塑保压+翘曲”类型分析,所得指标结果如图5 所示,第二射平均体积收缩率最大值为16.99 %、总翘曲量最大值为2.407 mm,均偏大,需要进行工艺优化。

图5 默认参数分析结果Fig.5 Analysis result under default parameter

2 实验设计

2.1 正交试验参数确定与设计

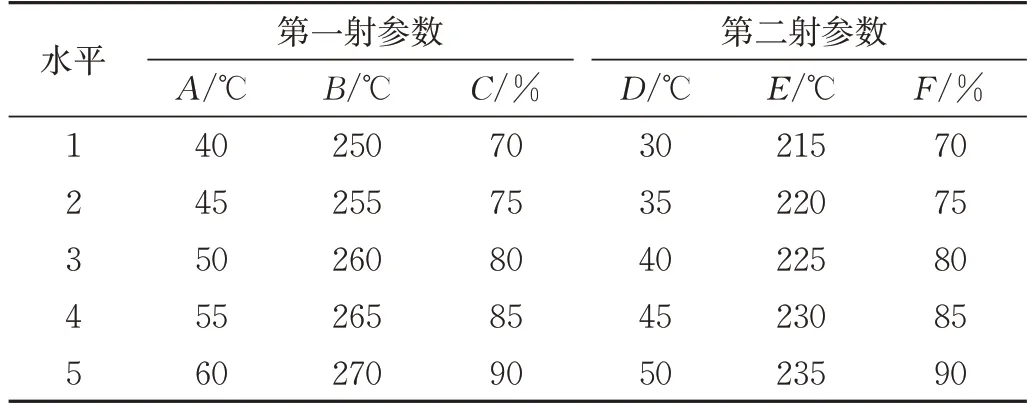

双色注射在考虑产品外观的同时也要考虑2种材料的结合情况,因为第二射熔体注入型腔时,随之与它接触的是第二射的模具型腔和未降到室温的第一射制件[6],所以第二射的平均体积收缩率与第一射的各因素也有关联,最终选择第二射平均体积收缩率(X)/%与总的翘曲变形量(Y)/mm作为目标参数,选择第一射的模具温度(A)/℃、熔体温度(B)/℃、保压压力(C)/%(保压压力指占最大注塑压力的百分比);第二射的模具温度(D)/℃、熔体温度(E)/℃、保压压力(F)/%作为因素变量,根据材料的推荐参数范围和实践经验选择变量的水平取值,这里值得注意的是在选取两材料熔体温度时要确保第一射熔体温度恒大于第二射熔体温度,最终建立了6因素5水平的正交试验L25(56),各因素水平取值见表1。

表1 正交试验因素水平表Tab.1 Factor and level of orthogonal test table

2.2 实验结果

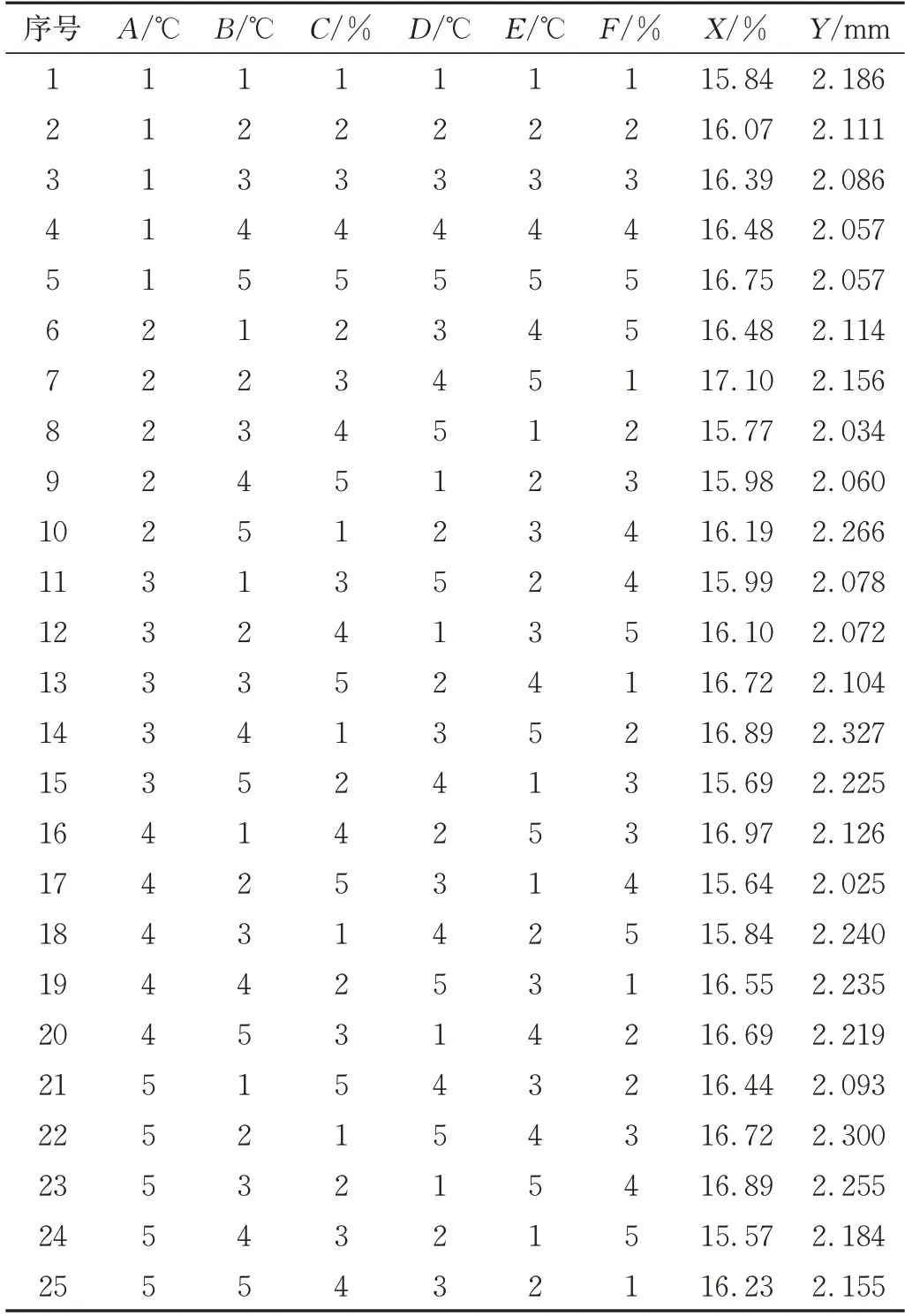

上述工艺参数的设定下,在Molflow软件中进行模拟分析,所得正交试验结果见表2。

表2 正交试验结果Tab.2 Results of orthogonal test

3 结果处理

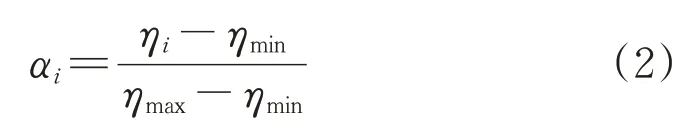

3.1 信噪比、无量纲化处理

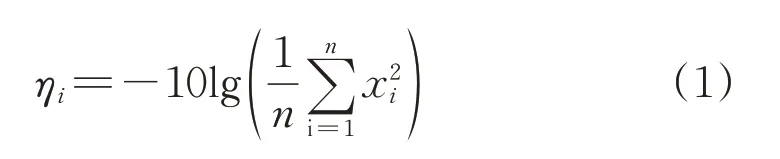

对实验因素对结果的重要性进行衡量时,重要的标准为信噪比,顾名思义,信噪比就是信号值与噪音值的比值,现将信噪比引入设计的正交试验中,选择计算信噪比的类型为“Smaller-the-Better”型(望小特性)[7],如式(1)所示。

式中n——每组数据重复次数,该处取1

xi——第i次试验所得结果

要综合考虑各因素对第二射平均体积收缩率和翘曲总量的影响,因为两者所在量纲和单位不同,所以需要将第二射平均体积收缩率与翘曲总量分别进行无量纲化处理[8],即归一化处理。所需处理的数据为信噪比,数值越大说明信号值越大,数值更优,所以选择“Larger-the-Better”(望大特性)式(2)来对数据进行无量纲化处理。

式中ηi——第i次试验对应信噪比

ηmax——信噪比中最大值

ηmin——信噪比中最小值

3.2 灰色关联度系数

灰色关联度系数为无量纲化处理后的数据与理想值之间的关系,计算公式[9]如式(3)所示:

式中——数据理想值,最佳的试验次数对应无量纲化结果=1

Δmax——试验数据的最大差值,1

xmin——试验数据的最小差值,0

ρ——分辨系数,ρ∈[0,1],一般取ρ=0.5

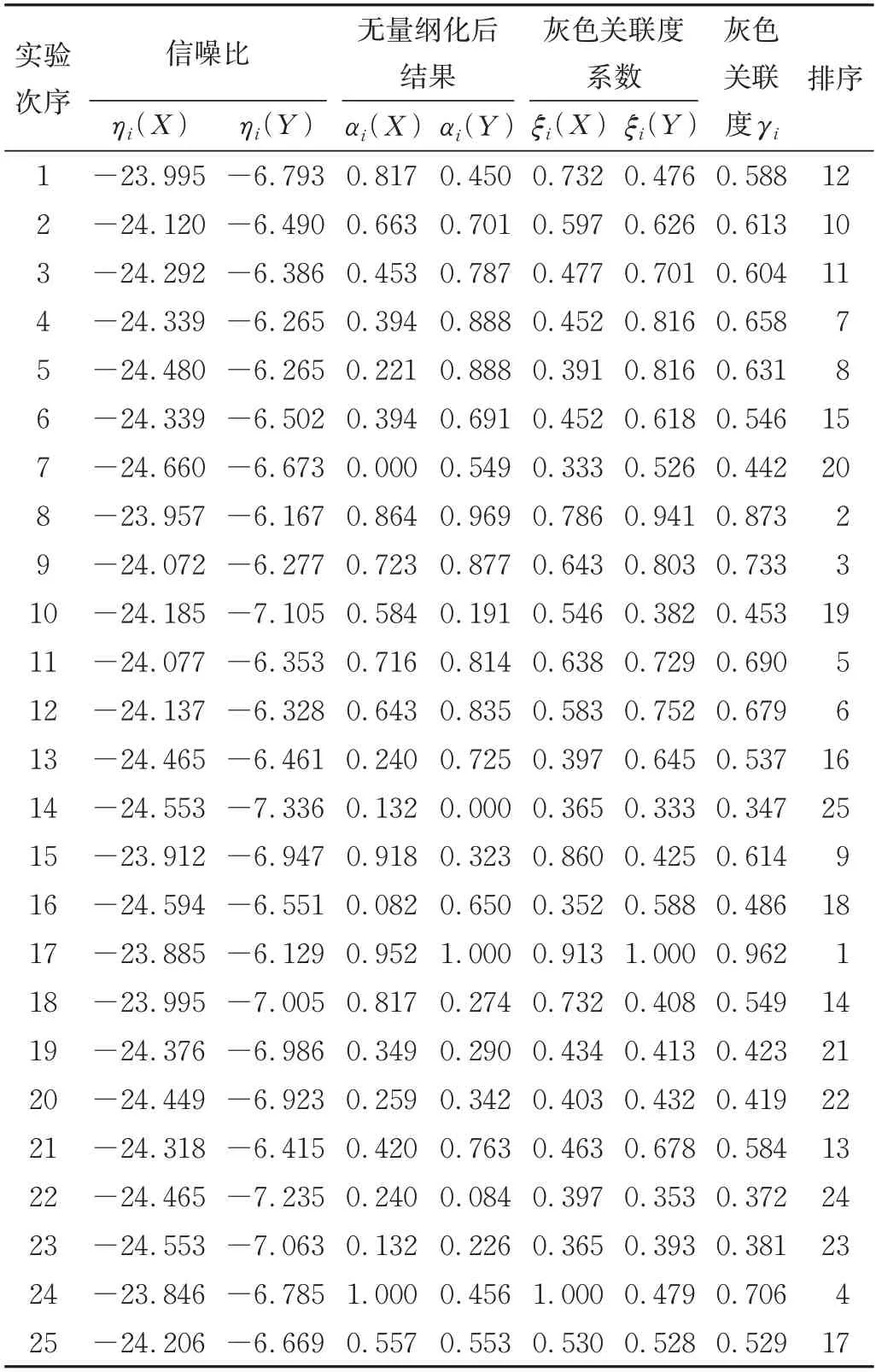

将试验结果依次带入上述各式,所得信噪比、无量纲化处理后结果、灰色关联系数列于表3。

表3 各参数的计算结果Tab.3 Calculation results of each parameter

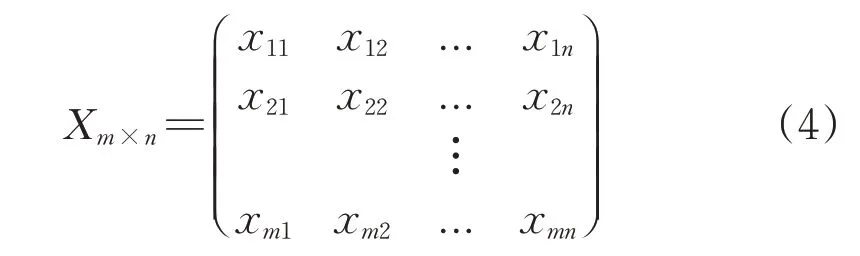

3.3 熵权法计算权重

在双色注塑中,第二射的平均体积收缩率会影响两色材料的结合程度,总翘曲量则是决定产品最终尺寸的重要指标,将二者进行多目标拟合时,确定各指标的权重就成了首要问题。熵权法[10-11]是客观赋值法的一种,主要利用的是各指标的熵值来确定其权重系数,其原理是指标的变化程度越小,熵值越大,其反映的信息量越少,与之对应的权重系数也就越小。通过熵权法确定权重系数方法及步骤如下:

(1)将正交试验结果第二射平均体积收缩率、总翘曲量构造为如式(4)所示的Xm×n的决策矩阵[12];

式中m——实验次数,25

n——实验指标数,2

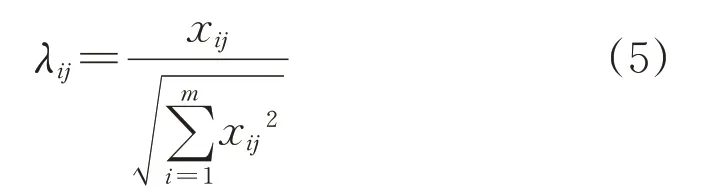

(2)为方便结果对比,按照式(5)进行正则化处理;

式中λij——第i次试验中j项指标的正则化处理结果

(3)计算第j项指标下第i个值所占试验值之和的比重如式(6)所示;

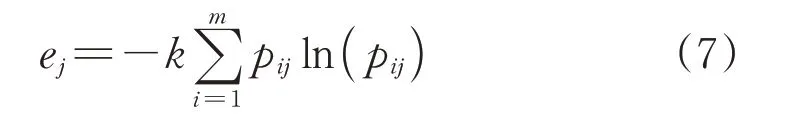

(4)根据式(7)计算各指标的熵值;

式中k——常数,值为

(5)根据式(8),计算各指标的信息熵冗余度;

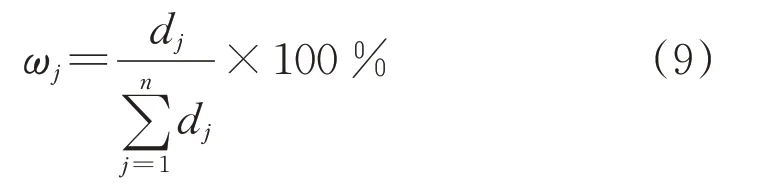

(6)计算各项指标的权重系数,如式(9)所示;

将试验结果依次带入式(4)~(9),得两指标的权重分别为43.6%、56.4%。各指标的信息熵、信息熵冗余度和权重计算结果见表4。

表4 各指标信息熵、冗余度、权重Tab.4 Each indicator’s information entropy,redundancy and weight

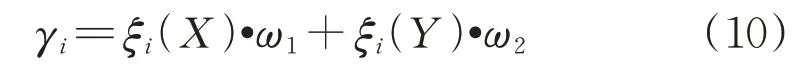

3.4 灰色关联度计算

得到权重系数后,根据式(10)计算各指标的灰色关联度,所得结果与大小及排序见表3。

4 多目标参数优化

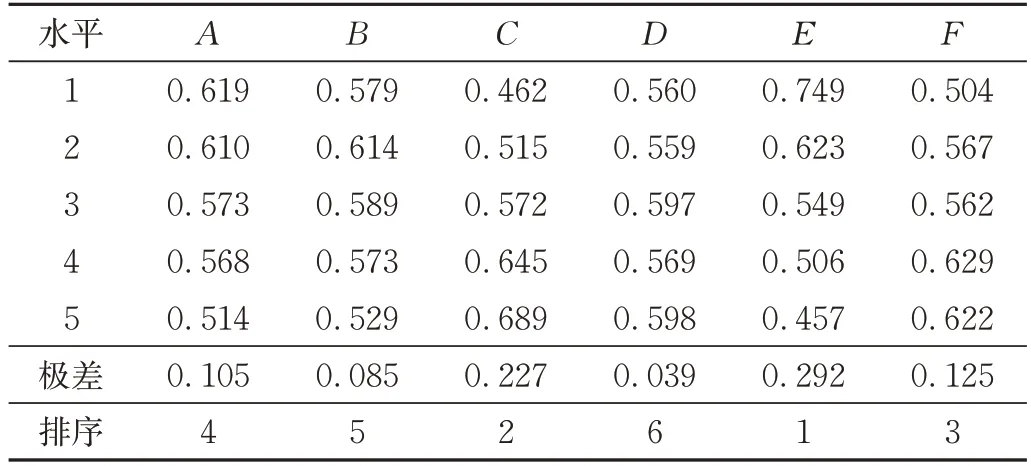

将灰色关联度在不同水平下的均值进行极差分析,并对各水平极差进行排序,所得结果见表5。

表5 灰色关联度的极差分析Tab.5 Range analysis of grey relational degree

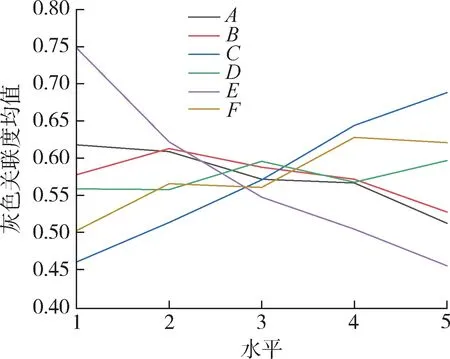

极差体现了各参数对灰色关联度的影响程度,极差越大,此参数对灰色关联度的影响越大,由极差大小可知,对灰色关联度的影响重要程度依次为:第二射熔体温度、第一射保压压力、第二射保压压力、第一射模具温度、第一射熔体温度、第二射模具温度。

均值越大,说明该水平的参数灰色关联度越大,即该水平为最优参数,参照表5绘制灰色关联度在各水平影响下的趋势图,如图6所示。分析可得,每个参数所对应的最高点,即为最优水平,可得出最优工艺参数组合为A1B2C5D5E1F4,即第一射模具温度为40 ℃,第一射熔体温度为255 ℃,第一射保压压力为最大注射压力的90 %,第二射模具温度为50 ℃,第二射熔体温度为215 ℃,第二射保压压力为最大注射压力的85%。根据趋势图还可知对结果影响较大的2个因素与产品品质的影响关系,即在所选定参数范围内,第一射保压压力越大,产品品质越好;第二射熔体温度越高,产品品质越差。

图6 灰色关联度的趋势图Fig.6 Trend chart of grey relational degree

5 实验结果验证

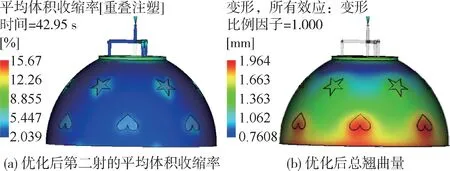

将分析所得最优工艺参数组合A1B2C5D5E1F4输入Moldflow中,模拟分析结果如图7所示。

图7 优化结果Fig.7 Optimized result

结果可见,优化后的第二射平均体积收缩率最大值为15.67 %,总翘曲量最大值为1.964 mm,较初始数值分别降低了7.8 %和18.4 %,第二射平均体积收缩率优化结果处于正交试验的低值区域,而总翘曲量优化结果低于任何一次正交试验结果,可见参数优化使产品品质得到了一定程度上的改善。

6 结论

(1)采用熵权法确定了在双色注射成型中第二射平均体积收缩率与总翘曲量的权重分别为43.6 %、56.4%;

(2)对灰色关联度进行极差分析,得到第二射熔体温度和第一射保压压力对双色注射成型产品品质影响最大,且在选定温度范围内,第二射熔体温度与产品品质成反比,第一射保压压力与产品品质成正比;

(3)最优工艺参数组合为A1B2C5D5E1F4,模拟分析所得第二射平均体积收缩率最大值为15.67 %,总翘曲量最大值为1.964 mm,较初始数值分别降低了7.8%和18.4%;

(4)采用正交试验、信噪比、灰色关联分析、熵权法相结合的方法,将多目标优化转化为单目标优化,最终试验证明该方法有显著的优化效果。