注射成型柔性制造模具系统的设计与实验研究

李正典,宋 乐,李明昊,何雪涛,谢鹏程,杨卫民*

(北京化工大学机电工程学院,北京 100029)

0 前言

2010 年全球近视人群约有19.5 亿,占世界总人口的28.3 %,2018 年我国儿童青少年总体近视率为53.6%,远超国际水平。一个关键原因是我国针对早期近视干预不足,未能进行及时干预和矫正,导致近视程度不断进展[1-2]。开发一种兼具加工周期短、成本低、成型精度高的屈光矫正眼镜制备技术是至关重要的。

注射成型是一种3D 复印智能制造技术,可以实现复杂结构特征塑料制品的大规模复制加工。注射成型过程自动化程度高、速度快、制品精度好。无论是高精度产品制造还是大批量生产,注射成型技术都有着其他技术无可比拟的优势。注射成型技术的最大特点是成型效率高,在日常生活所需的精密光学制品中有着广泛的应用[3-4]。在传统注射成型工艺中,镜片模具可实现同一批次产品的批量化生产,为满足多样的镜片需求,实现个性化的镜片定制,需要开多套模具,这无疑提高了制造成本。为了解决这一问题,笔者提出柔性变焦模塑眼镜注射成型装备,通过液压系统驱动镜面位置成型模腔变形,使同一套模具系统可生产出不同度数的镜片,不仅大幅度降低模具总体投入,省去换模时间,更有利于实现智能化云制造的大规模个性化定制。

对于变焦模塑眼镜而言,镜片度数的精密控制是其主要参考因素,因此有必要探索液压压力对镜片度数的作用规律。王永军等[5]对板材与型材柔性模具技术做了解释,并总结了3 种柔性模具成型方法,以及其成型关键技术分析。王晓康等[6]对模具数字化设计的关键技术与制造现状做了分析与总结,并介绍了与其他软件的联合运用。本文通过UG 静力学仿真与实验研究相结合的方法,研究了液压压力对镜片度数变化的作用规律。

1 实验模具设计与实验方法

1.1 柔性模具结构设计

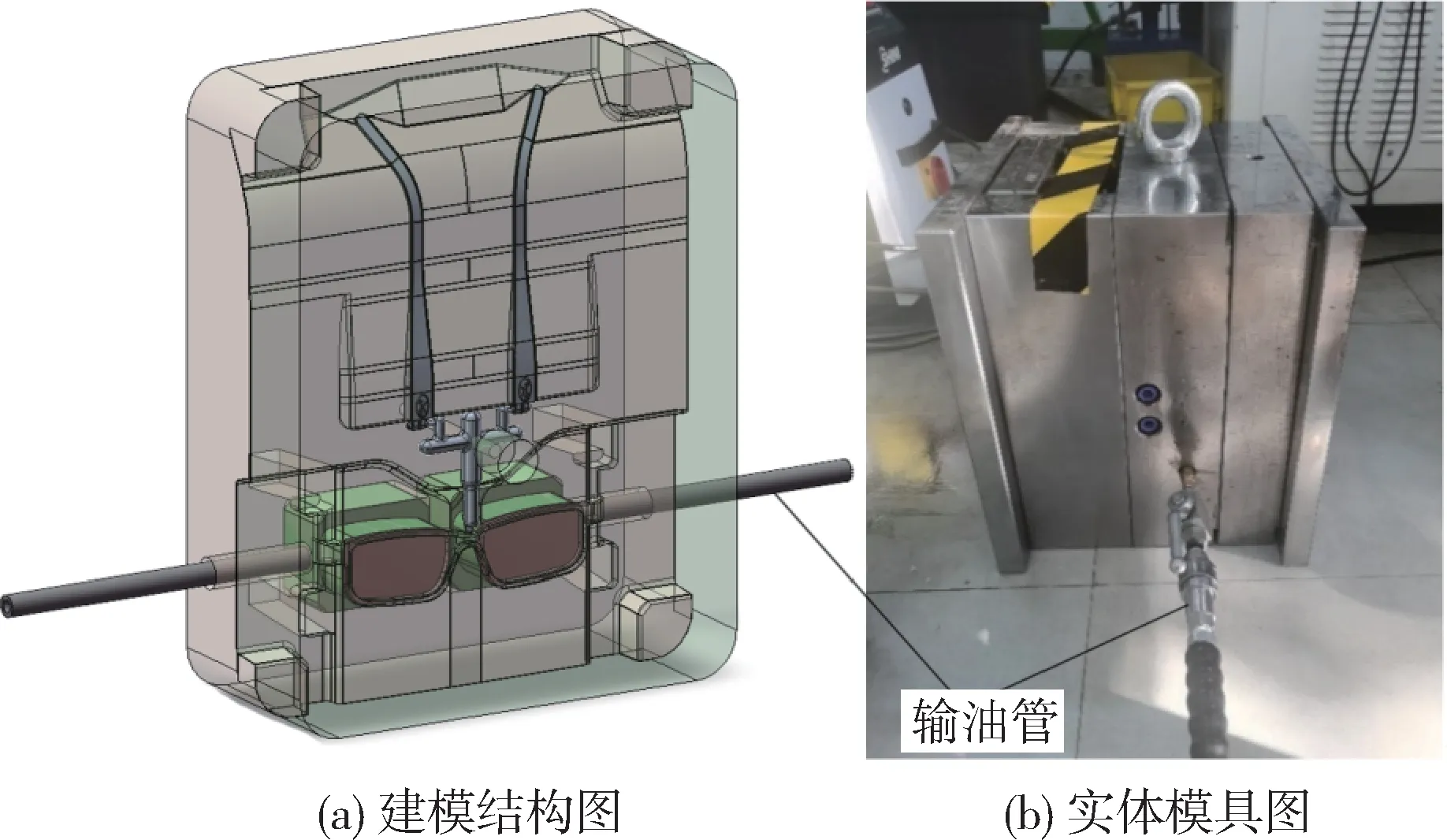

为了实现眼镜的制造,本人设计并制造了一套镜片度数可调的柔性制造模具系统,如图1 所示,本模具中镜片位置的模具型腔是一个柔性金属膜片。金属膜片后侧是液压变形腔,液压变形腔中充入液压油,可以通过改变液压油的充填量及充填压力来改变金属膜片的曲率,从而达到柔性变焦的目的,实现一套模具注射成型不同度数眼镜的需求。

图1 柔性制造模具系统Fig.1 Molding systems for flexible manufacturing

1.2 金属膜片变形的仿真分析

使用UG 静力学仿真模块对可变形金属膜片进行仿真分析,为简化仿真过程,在不影响模型合理的前提下,进行以下基本假设:1、金属膜片两侧受力均匀,均为法向压力;2、在本分析中金属膜片采用周向曲面固定约束,采用这种约束方式的原因有以下两点:①本模具中金属膜片四周均与模具嵌块使用焊接紧密连接;②在模具工作中,金属膜片四周的窄边也会被模具的装配结构压紧。综上所述,本模具中,金属膜片四周均已被充分卡紧,无法产生类似铰链的旋转运动,本研究采用周向曲面固定约束具有合理性。

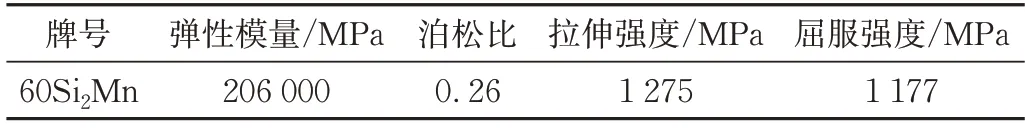

将金属膜片实体模型导入到UG 软件静力学仿真模块中,设置金属膜片材料为弹簧钢,具体参数如表1所示。

表1 金属膜片弹簧钢的材料参数Tab.1 Material parameters of metal diaphragm spring steel

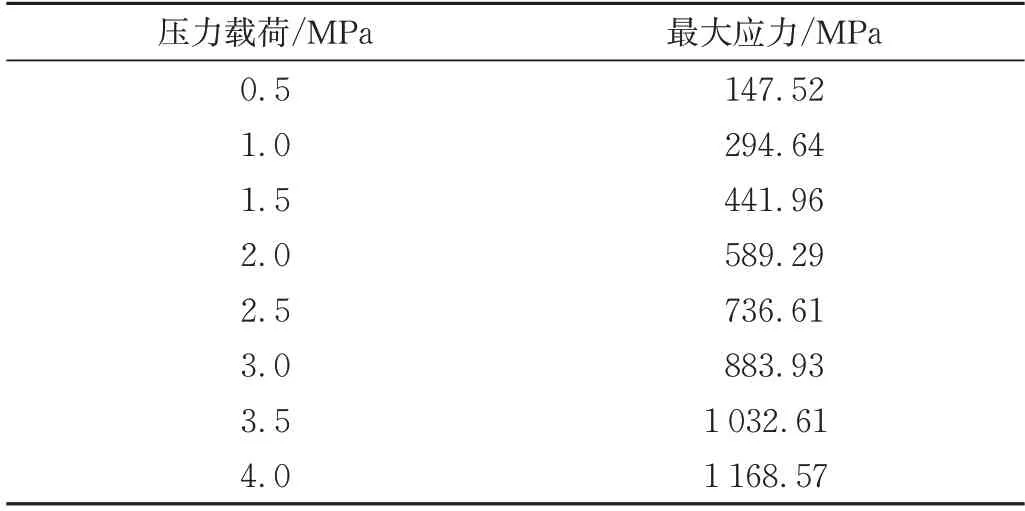

本文使用四面体网格对金属膜片模型进行网格划分,节点和单元总数量分别为22 772 和11 164。金属膜片周向曲面设置固定约束,金属膜片任意一表面施加的压力载荷如表2所示[7-8]。

表2 金属膜片压力值与最大应力值Tab.2 Pressure and maximum stress of metal diaphragm

1.3 实验研究

使用宁波长飞亚塑料机械制造有限公司生产的型号为ZE1200的电液混合注塑机,作为柔性变焦模塑眼镜注射成型设备。选用沙特基础工业公司生产的牌号为LEXANTM PC LS2-111 的聚碳酸酯(PC)材料作为注射成型材料,材料在100 ℃下烘干5~6 h后进行注射成型。使用一台宁波多吉尔公司提供的液压站,压力调节范围为0~10 MPa,提供模具度数改变所需的液压压力。

在实验过程中,首先给液压变形腔充入液压油,待液压压力稳定在所需值后,关闭输油管上的截止阀,使对应体积的液压油封闭在金属膜片变形的液压变形腔里,形成一个恒定体积的系统,由于液压油几乎不能被压缩,因此,在注射成型过程中,即便塑料熔体压力远大于液压油初始压力,由于液压变形腔已经被封闭,封闭的液压油可以与高压的塑料熔体达到压力平衡,并保证金属膜片维持凸起状态。

注塑机相关注射参数为:模具温度为100 ℃、熔体温度为300 ℃、注射速度为100 mm/s、保压时间为7 s、冷却时间为20 s、注射压力为80 MPa[9-10]。

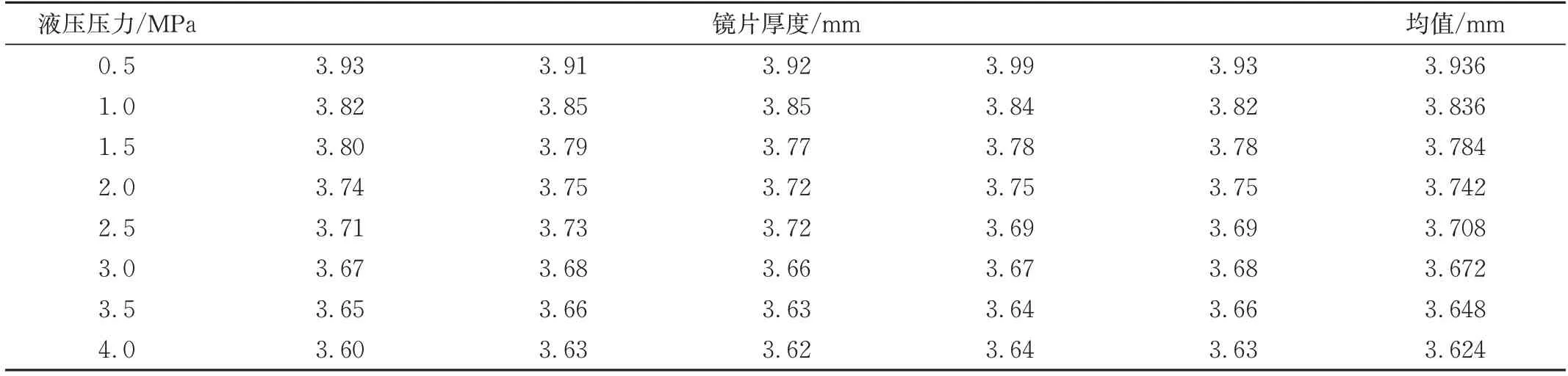

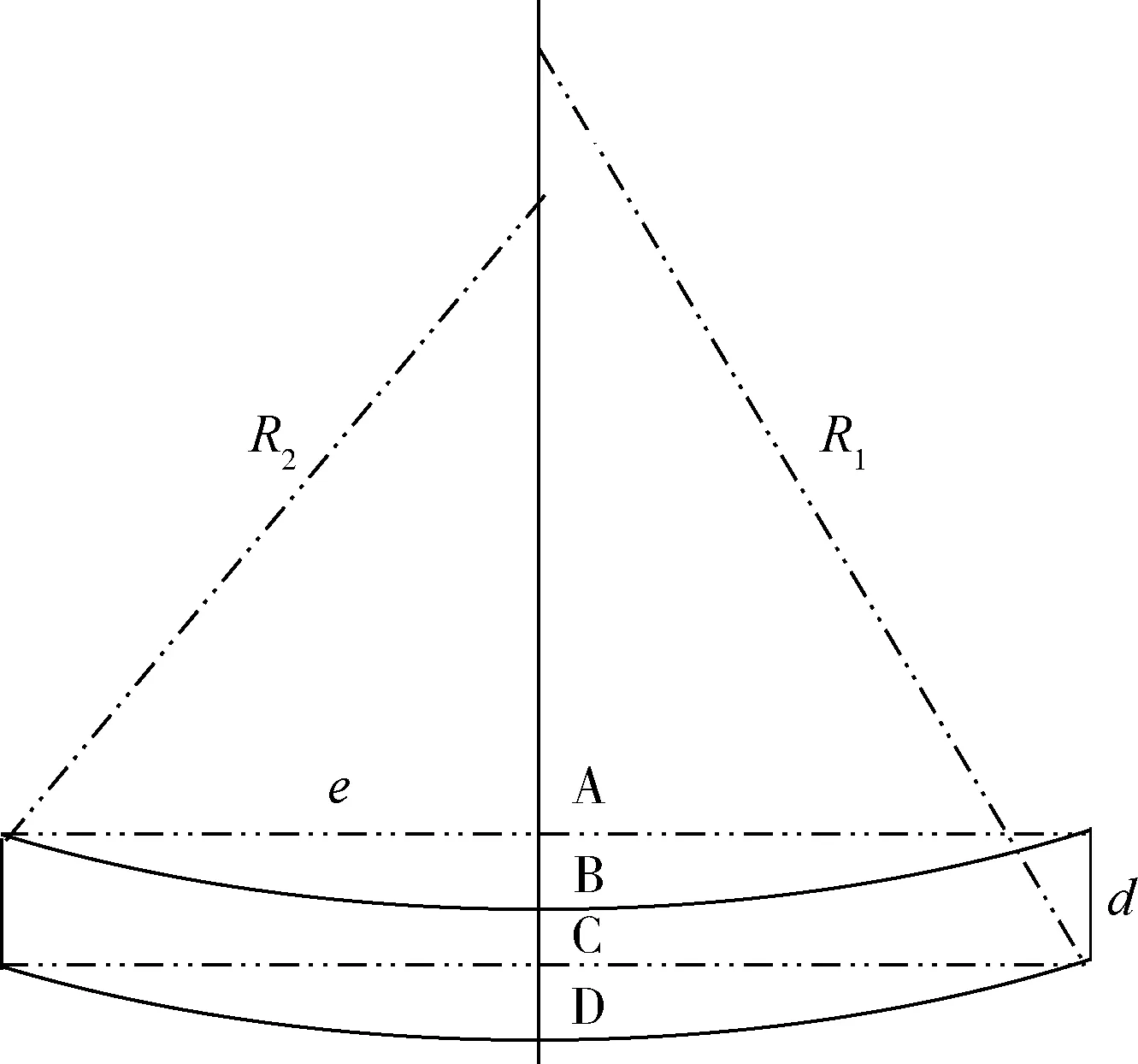

实验采用单因素变化的方法,研究注射成型过程中液压站液压压力对眼镜制品度数的影响结果。液压变形腔液压压力参照静力学分析确定,自0.5~4 MPa按照等差数列进行调节,每次增加0.5 MPa,共形成8组数据,如表3所示。为避免干扰因素对实验结果的影响,确保每组实验在工况稳定10 模后,取接下来的5 模样品作为分析样品。

表3 镜片测量结果Tab.3 Result of lens measurement

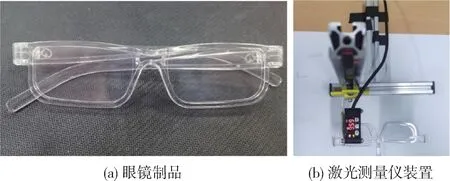

对得到的眼镜镜片使用激光测量仪进行厚度测量,所选测试装置如图2所示。首先将激光测量仪固定在桌面上,然后定位眼镜制品测量位置,测量位置选择镜片中心区域,确保每次测量位置的一致性。分别在眼镜镜片的上下表面粘贴遮光胶带,将所测量的两项数据求差,即为所测镜片制品厚度数据。每一组厚度均在同等条件下制备的塑件制品上测量,分别测量在不同液压压力下注射成型眼镜镜片的厚度,进行数据记录,并对每组编号下的5 个样本求平均值,记录每组编号下眼镜镜面的平均厚度。

图2 眼镜制品和激光测量仪装置Fig.2 Optical products and laser measuring device

2 结果与讨论

2.1 静力学分析结果

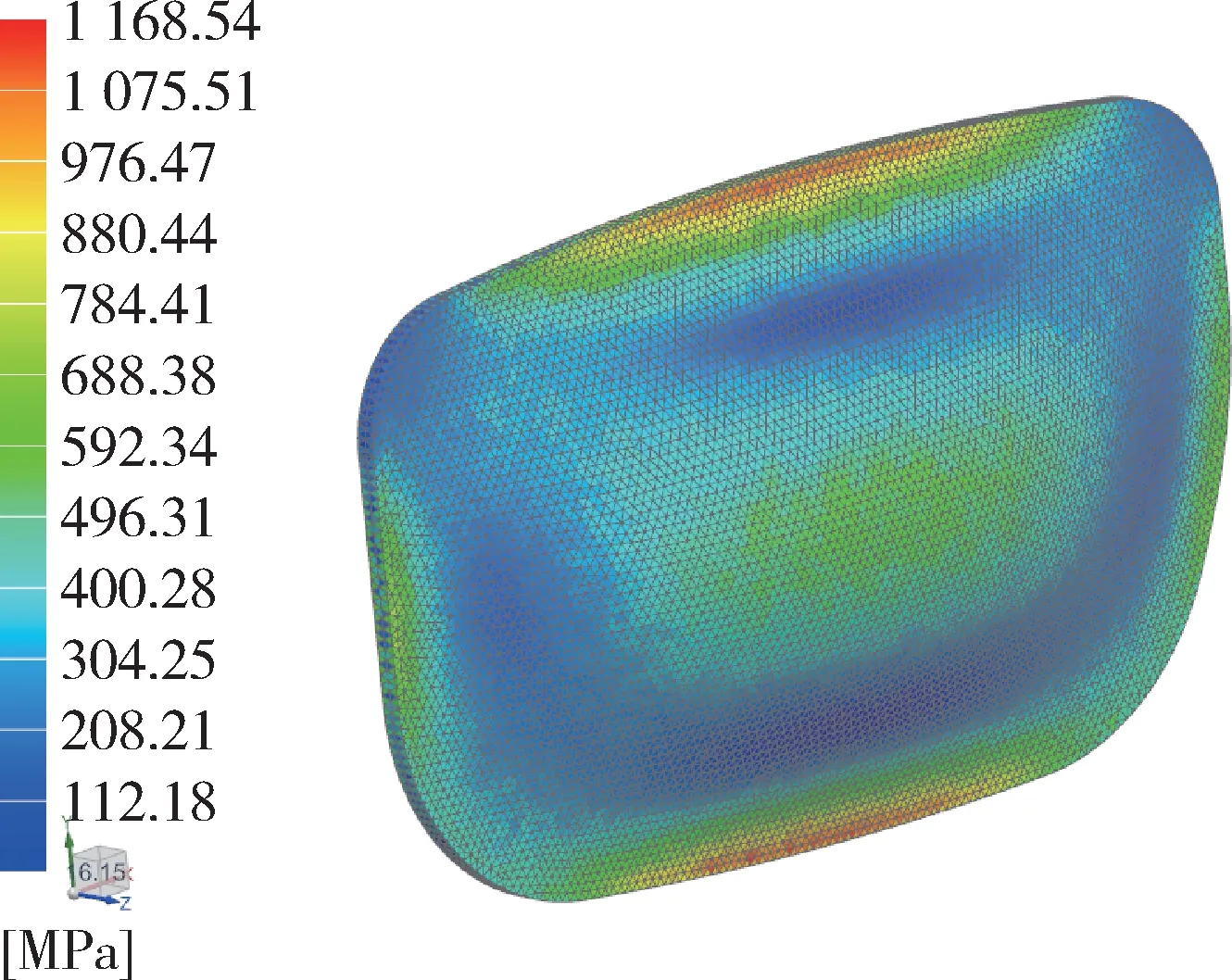

在金属膜片一侧分别施加不同压力载荷,求解加载得到金属膜片的等效应力值,通过表1 可以知道,弹簧钢的屈服强度为1 177 MPa,此值限定液压压力允许施加的最大值。经多次仿真分析,金属膜片在施加不同载荷条件下的最大应力值如表2 所示,在压力为4 MPa时,金属膜片的等效应力图如图3所示。

图3 金属膜片的等效应力图Fig.3 Equivalent stress diagram of metal diaphragm

在施加压力载荷为0.5 MPa 时,金属膜片承受的最大应力为147.52 MPa,增加施加载荷,最大应力逐渐增大,当施加载荷增加至4.0 MPa 时,金属膜片承受的最大应力为1 168.54 MPa,此时金属膜片承受的应力接近其可承受的最大应力值,故不能继续增加压力载荷,为后续实验提供理论支持。

2.2 注射成型制品分析

2.2.1 液压变形腔压力对尺寸稳定性的影响

通过注塑机注射成型眼镜制品,得到了不同液压变形腔液压压力对应的眼镜制品,通过激光测量仪测得镜片厚度,其厚度测量值如表3所示。

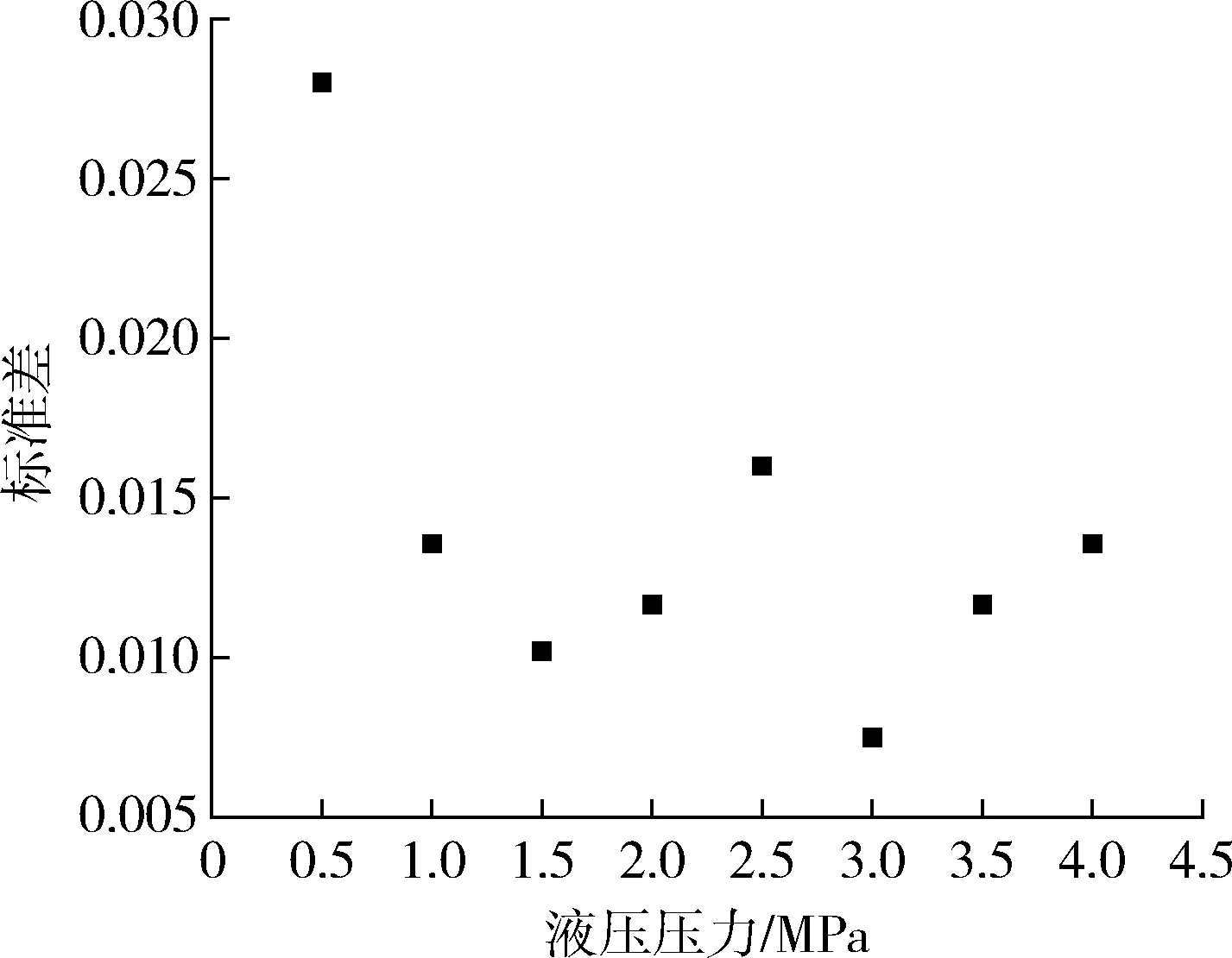

对每组编号下的5 个样本求方差,方差分布如图4所示。根据方差结果可知,每组方案内镜片厚度基本维持在一定波动范围之内,分析本实验镜片度数改变原理可知,液压变形腔液压压力不会影响镜片的尺寸稳定性,厚度基本维持在正常波动范围之内,符合注射成型工艺的批量化生产要求。

图4 镜片厚度的标准差散点图Fig.4 Scatter plot of standard deviation of lens thickness

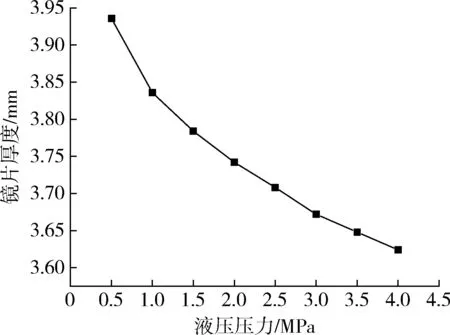

可以看出,眼镜镜片厚度与液压压力的关系,随着液压压力的增加,眼镜制品的镜片厚度减小,在此注射成型参数下,镜片厚度共减少0.292 mm。对比眼镜制品厚度的变化曲线,明显发现曲线呈曲率减小的趋势,进一步分析注射成型的过程,可以解释为注射成型过程中,眼镜制品厚度受液压站液压压力和熔体保压压力的共同影响,熔体保压压力会抵消部分液压压力对金属膜片变形的影响,在液压站液压压力较大时,金属膜片的变形曲率更大,熔体在保压压力作用下对金属膜片的影响也愈加明显,因此实际注射成型中,金属膜片的变形是多种压力共同影响的结果。

2.2.2 液压变形腔压力对镜面厚度的影响

如图5 所示为不同液压变形腔液压压力下眼镜制品镜面厚度的曲线,横坐标表示液压压力值,纵坐标表示眼镜制品的厚度曲线变化。

图5 液压压力对眼镜制品厚度的影响曲线Fig.5 Effect of hydraulic pressure on the thickness of eye products

2.2.3 液压变形腔液压压力对眼镜度数的影响

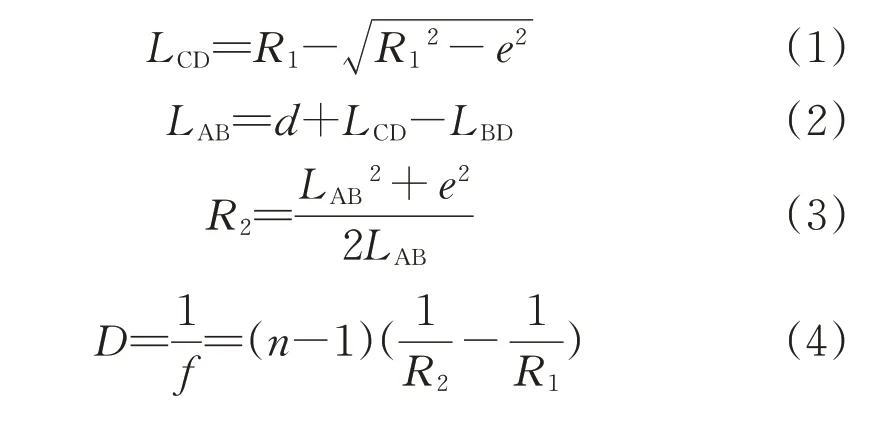

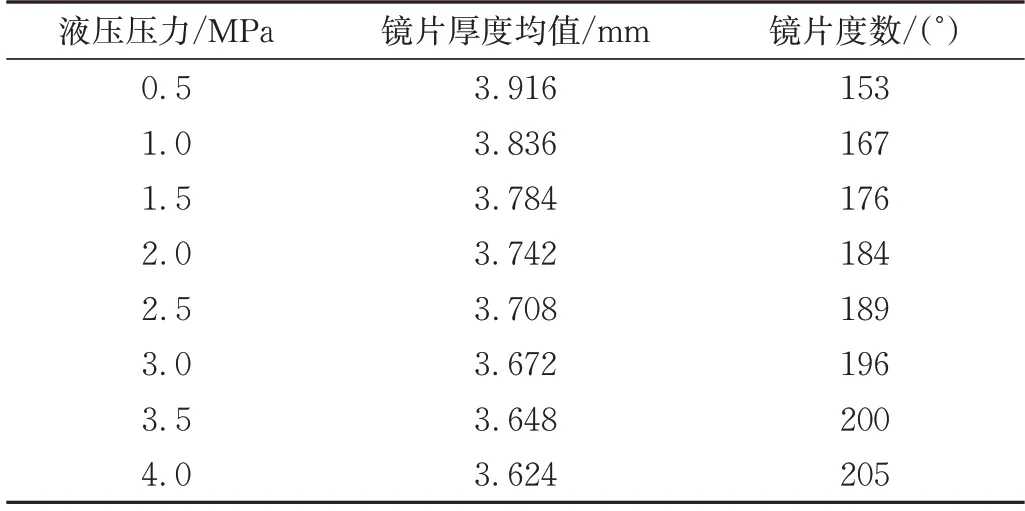

将近视眼镜结构简化为如图6所示,镜片度数与镜片厚度的关系可以由式(1)~(4)计算得出。

图6 近视眼镜的结构简图Fig.6 Structure diagram of myopia glasses

式中R1——眼镜凸面半径,m

R2——眼镜凹面半径,m

e——镜面平均半径,m

d——眼镜周测厚度,m

LBD——镜片实测厚度,m

n——PC材料折射率

注射成型眼镜凸面半径为0.5 m,镜面平均半径为0.025 m,眼镜周测厚度为0.004 m,PC 材料折射率为1.56。

经上式计算可以得出所有镜片厚度对应的眼镜度数,如表4 所示。在本实验注射成型工艺参数下,当液压站压力从0.5 MPa 增至4 MPa 的过程中,镜片厚度从3.516 mm 减小至3.224 mm,镜片度数从153 °增至205°,镜片度数与镜片厚度呈线性变化,在保压压力的作用下,眼镜度数与液压压力呈曲率减小的曲线变化。通过改变金属膜片在不同模具中的初始曲率条件,可以实现更多类型度数的眼镜生产。

表4 镜片度数的对应值Tab.4 Corresponding value of lens power

3 结论

(1)借助注射成型可实现批量化产品生产的优势,提出柔性变焦眼镜模具,实现一套模具可生产多样制品的功能,降低开模成本,实现个性化镜片定制。借助UG 静力学仿真模块对眼镜模具的金属膜片进行模拟仿真,并借助注塑机进行实验验证,证明其实验方案具有可行性;

(2)通过设计多组液压站液压压力方案,借助激光测量仪测试镜片厚度,经对比分析可知,柔性模具可以实现同一套模具系统生产出不同度数的镜片,并且可实现镜片具体度数的曲率调节。本实验通过探索镜片厚度与液压压力的曲线关系,为批量化生产所需度数的眼镜制品提供理论依据。