U型件的气体辅助挤出成型工艺的数值模拟与实验研究

黄雪梅,柳和生,2*,黄兴元,余 忠,江诗雨

(1.南昌大学先进制造学院,南昌 330031;2.华东交通大学机电与车辆工程学院南昌 330013;3.上饶师范学院物理与电子信息学院,江西省塑料制备成型重点实验室,江西上饶 334001)

0 前言

随着社会的发展,各类型材的需求也越来越多,塑料异型件的生产比金属异形件的加工制造更为容易,所以塑料异形件的应用越来越广泛。但是因为塑料强度及其微观结构的原因,对很多塑料制品的应用也还是有一定的限制,因此有必要对塑料制品的微观结构及其性能做进一步的研究。目前已经有部分学者和专家展开了对聚合物微观结构与性能的研究[1-4],目前已有研究发现聚合物的一些性能取决于其制造过程中的结晶和纤维取向[5-8],而它的纤维和取向又和一定的加工工艺有关联,即与聚合物加工过程中所受到的温度、压力、剪切应力等有着密切的联系[9-12],其制件的结晶或纤维取向对成型后制件的力学性能[13-16]、应力-应变[17]、拉伸行为[18-19]等都有着很大的影响。为此很多学者展开了对聚合物注塑或挤出结晶与取向的研究[20-21]。在众多的挤出过程中,尤以各类异型材的挤出成型情况更加复杂。在挤出过程中,规则制件出现的挤出胀大,挤出破裂及变形在异型材中的出现的就更加普遍和不好控制。2000 年英国的Liang[22]等首次报道气辅挤出成型技术可以很好的消除离模膨胀,随后人们将该技术更多地应用于挤出成型中[23-25]。随后人们发现对于L 型异型材[26-28]、方形挤出[29-30]等,由于气辅挤出成型的作用,使得熔体挤出胀大、熔体破裂和变形都有了极大的改善。

所以本课题组拟采用PP、PP/10%玻璃纤维、PP/20%玻璃纤维3种材料来对U 型件进行挤出模拟和实验。在挤出过程中引入了气辅挤出成型装置,探讨U型件挤出成型过程及其试样中纤维分布的情况。

1 实验部分

1.1 主要原料

PP,T30S,中国石油化工股份有限公司茂名分公司;

PP/10%玻璃纤维、PP/20%玻璃纤维,韩国乐天公司。

1.2 主要设备及仪器

本文采用了本课题组自组装的气辅挤出成型挤出成型实验系统,系统的连接示意图,如图1所示,该系统包括:

图1 气辅挤出成型系统示意图Fig.1 Schematic diagram of the gas-assisted extrusion(GAE)forming system

单螺杆挤出机,SJ30×25,武汉怡扬塑料有限公司;

空压机,0G08F,上海佳力士机械有限公司;

气体温度加热和控制系统,实验室自制。

1.3 样品制备

实验中采用SJ30×25 挤出机分别挤出PP、PP/10 %玻璃纤维和PP/20 %玻璃纤维,机筒上Ⅰ区、Ⅱ区、Ⅲ区及口模处的温度分布逐渐增高,如表1所示,采用不同材料时设置的温度不一致,需要根据材料物性来进行调整。气辅挤出成型系统中空压机采用压缩气体作为气源,气体压力可以根据零件的截面形状及材料的物性参数来进行调整。挤出过程我们分别采用了传统挤出成型与气辅挤出成型,选用PP、PP/10 %玻璃纤维或PP/20%玻璃纤维分别来进行实验。

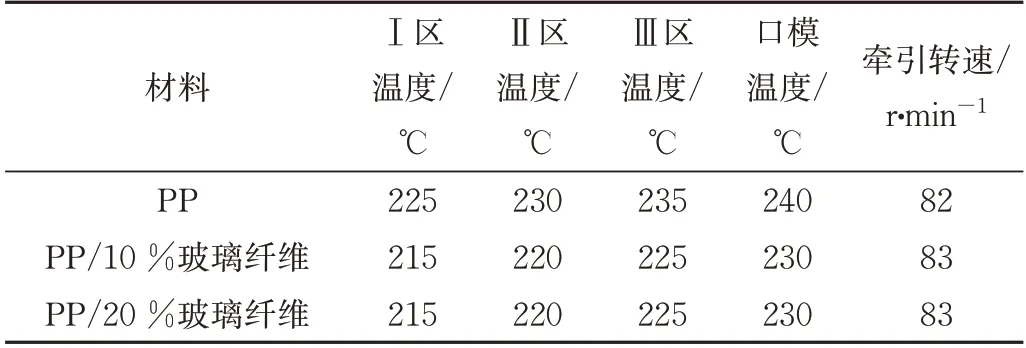

表1 实验材料及温度参数Tab.1 Experimental materials and temperature parameters

2 数值研究方法

2.1 几何模型和有限元模型

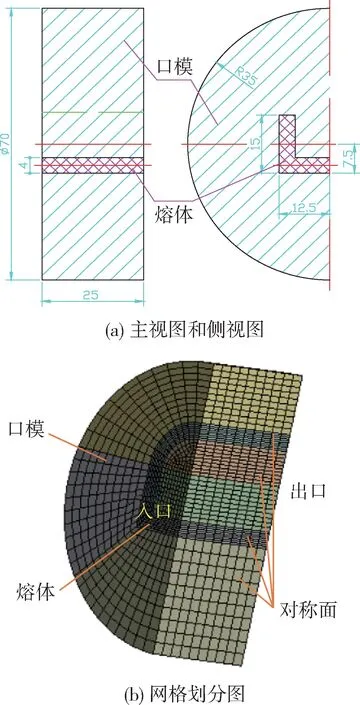

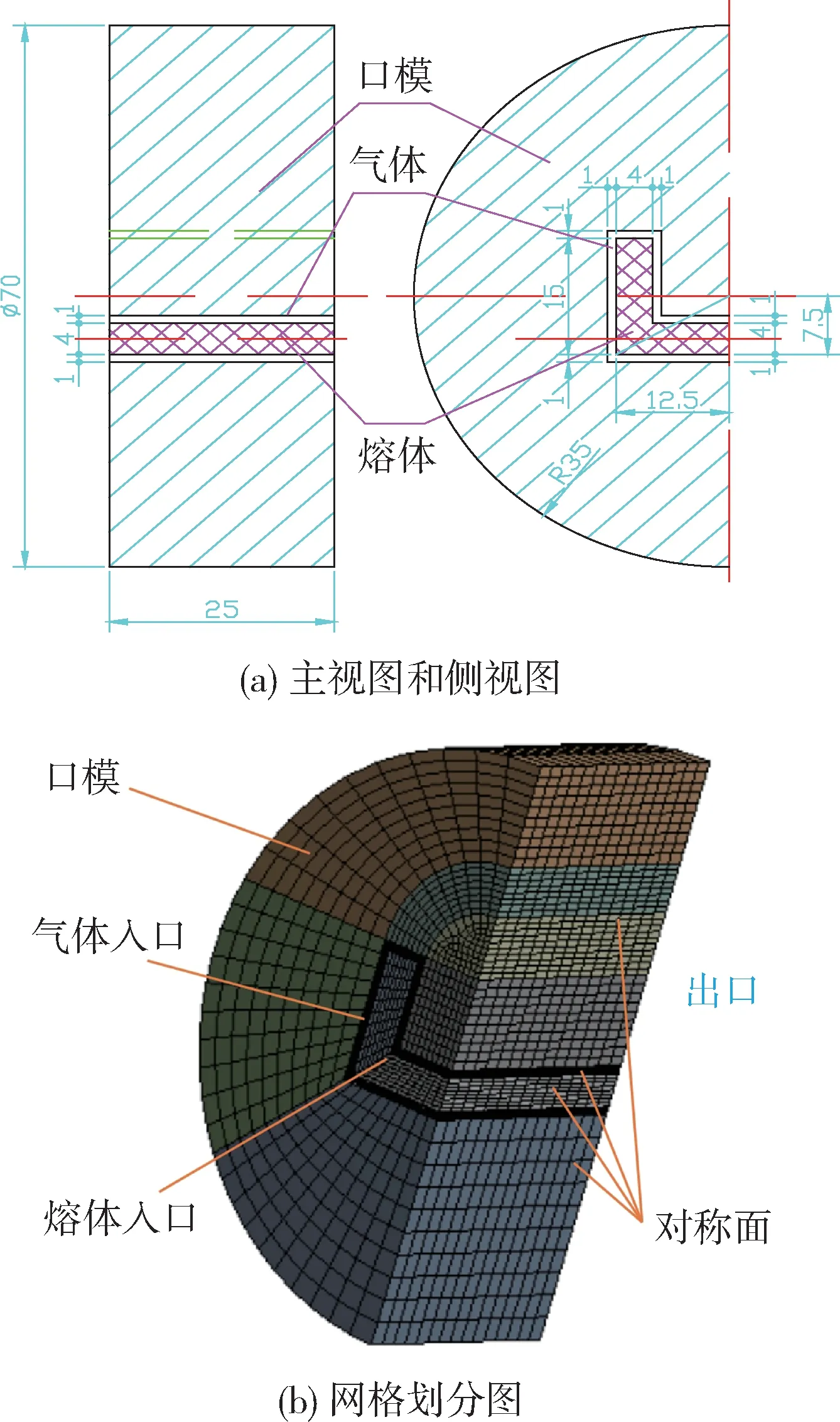

传统挤出成型时,以口模和口模内的熔体为研究对象,其主视图和侧视图及其网格划分如图2所示,熔体及口模共7 020个立体单元。气辅挤出成型时,以口模、口模内的熔体和气体为研究对象,其主视图和侧视图及其网格划分如图3所示,气体、熔体及口模共10 270个立体单元。

图2 传统挤出成型时熔体和口模网格划分Fig.2 Mesh of melt and die of conventional extrusion

2.2 基本假设和基本方程

固体域:假设口模为刚性体,挤出成型过程中没有发生形变,设定固体密度为7.8×103kg/m3,传热系数为44.3 W/(m2·K)。

流体域:气体域S1和熔体域S2,气体为牛顿流体,熔体为黏性流体。

本建模为固-气-液三相,数值计算较为复杂,为了计算快速收敛,假定气体和熔体都是不可压缩的,整个流动过程是层流流动,而忽略了惯性力和质量力的影响。将气体看作牛顿流体,将熔体看作黏性流体。

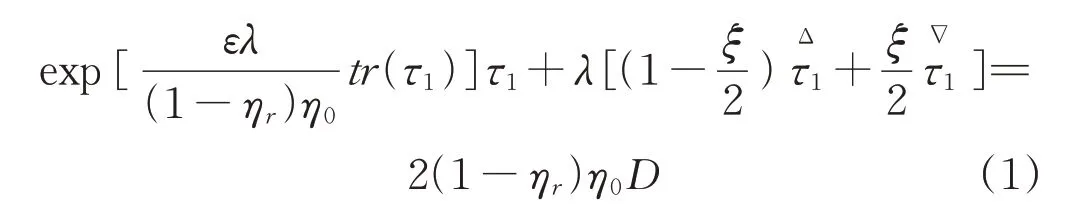

根据流变学理论,在计算中运用其连续性方程、动量方程、能量方程和能很好地反映聚合物黏弹性特性的且应用比较广泛的微分黏弹本构模型Phan-Thien-Tanner(PTT)本构模型[31],方程如式(1)所示:

式中λ——松弛时间,s

ε——与熔体拉伸有关的材料参数,MPa

ηr——黏度比,ηr=

η2——熔体的牛顿黏度,Pa·s

η1——熔体的非牛顿黏度,Pa·s

η0——熔体的零剪切黏度,Pa·s

ξ——与熔体剪切黏度有关的材料参数,MPa

τ1——偏应力张量,Pa

tr(τ1)——τ1的迹

D——形变速率张量,m/s

考虑到聚合物的黏度受温度影响较大,温度依赖黏度模型选用Arrhenius Law,方程如式(2)所示:

式中η0——熔体在T0时的黏度,Pa·s

Ea——熔体的活化能,kJ/mol

R——气体常数,8.32 J/(mol·K)

T0——参考温度,℃

T——熔体温度,℃

2.3 边界条件设置

(1)传统挤出成型时,口模内熔体及口模两部分的网格划分及边界设置如图2所示。

动力学边界条件:熔体入口流率为6×10-7m3。熔体与口模壁之间采用无滑移(no-slip)边界条件,即:Vn=Vs=0。对称面满足fs=0和vn=0。出口位置施加了法向牵引力fn=0.01 kN。

热力学边界条件:模拟时设置的熔体入口温度为220 ℃。口模外壁温度为220 ℃。熔体与口模相接界面设置为interface,在整个成型过程中,熔体和口模是直接接触的,在交接面处其热通量是连续的。

出口:由于熔体和气体的出口温度未知,故流体温度设置为温度出口(outflow)条件。

(2)气辅挤出成型时,口模内的气体、熔体及口模,其网格划分及边界设置如图3所示。

图3 气辅挤出成型时熔体、气体层及口模网格划分Fig.3 Mesh of melt,gas layer and die of gas-assisted extrusion

动力学边界条件:壁面设置为滑移边界条件(slip condition),采用Navier滑移方程:fs=slip(vwall-vs)|vsvwall|eslip-1,slip 为滑移系数。气辅挤出成型挤出情况下,其满足完全滑移边界条件,故取slip=0,vwall为壁面切向速度,也取0;eslip为材料参数,取1。

热力学边界条件:模拟时设置熔体入口处温度为220 ℃,模具外壁温度为220 ℃。熔体入口端口模壁、熔体出口端口模壁,均为绝热(insulated)。熔体与口模的相接触的为交界面interface,温度与热通量均是连续的。

其他动力学边界条件和热力学边界条件中的入口、出口、相交面等设置与传统挤出成型的设置一致。

3 模拟结果及分析

3.1 熔体出口速度分析

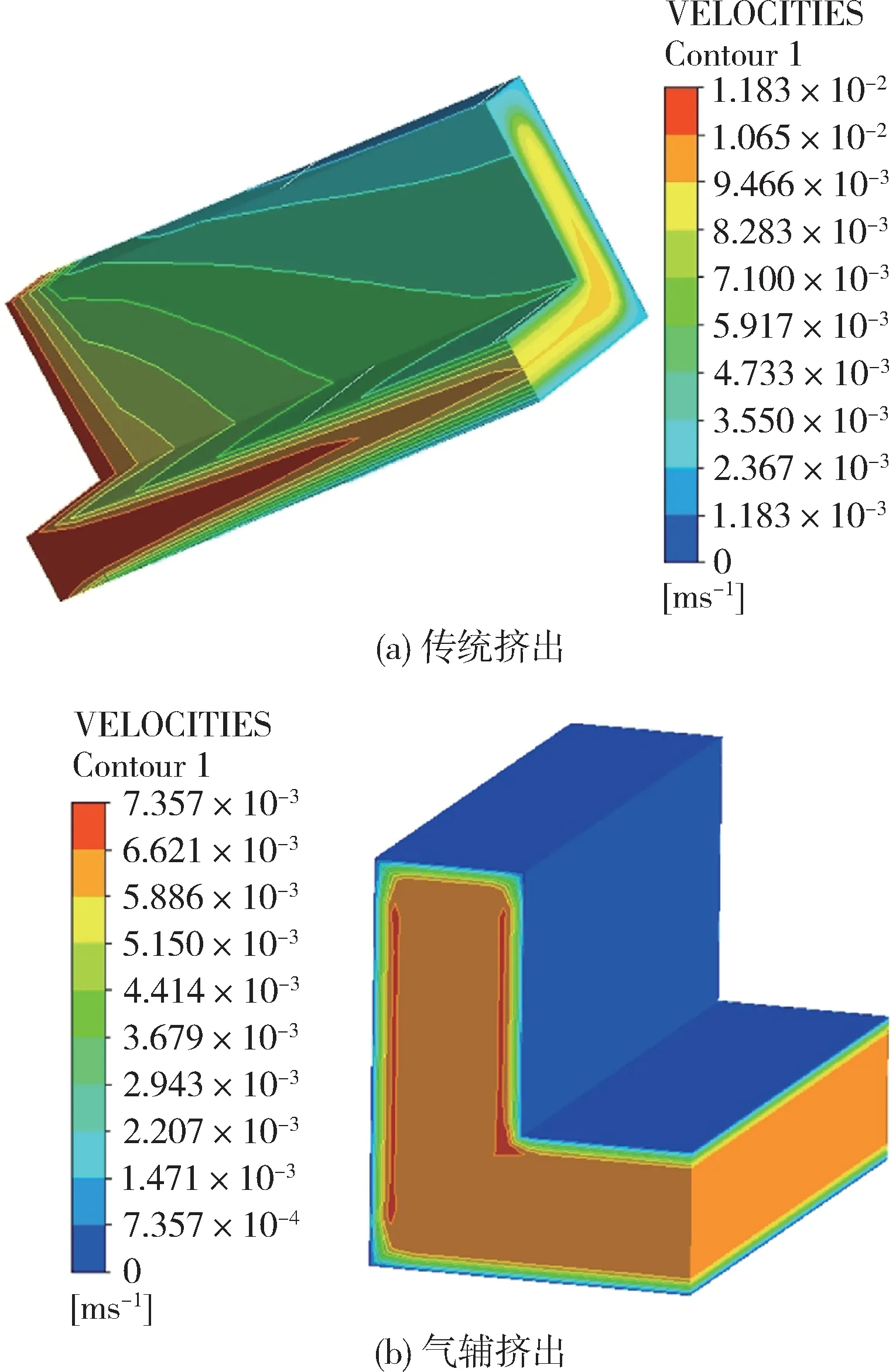

从图4 可以看出,传统挤出成型时,熔体在口模内流动的速度很不均匀,受口模壁摩擦力大小的影响较大。气辅挤出成型挤出时,熔体和口模壁间有一层气垫层,熔体不和口模壁直接接触,受口模壁摩擦力的影响较小,口模内熔体的流动速度比较均匀。口模温度不同时,口模型腔里的基本规律类似,挤出速度场会稍有差别。由图可知,当气辅挤出成型时,熔体挤出速度大小比较均匀,传统挤出成型时在同一截面上熔体流动速度不均匀。

图4 传统挤出成型和气辅挤出成型时熔体速度图Fig.4 Melt velocity of conventional and gas-assisted extrusion

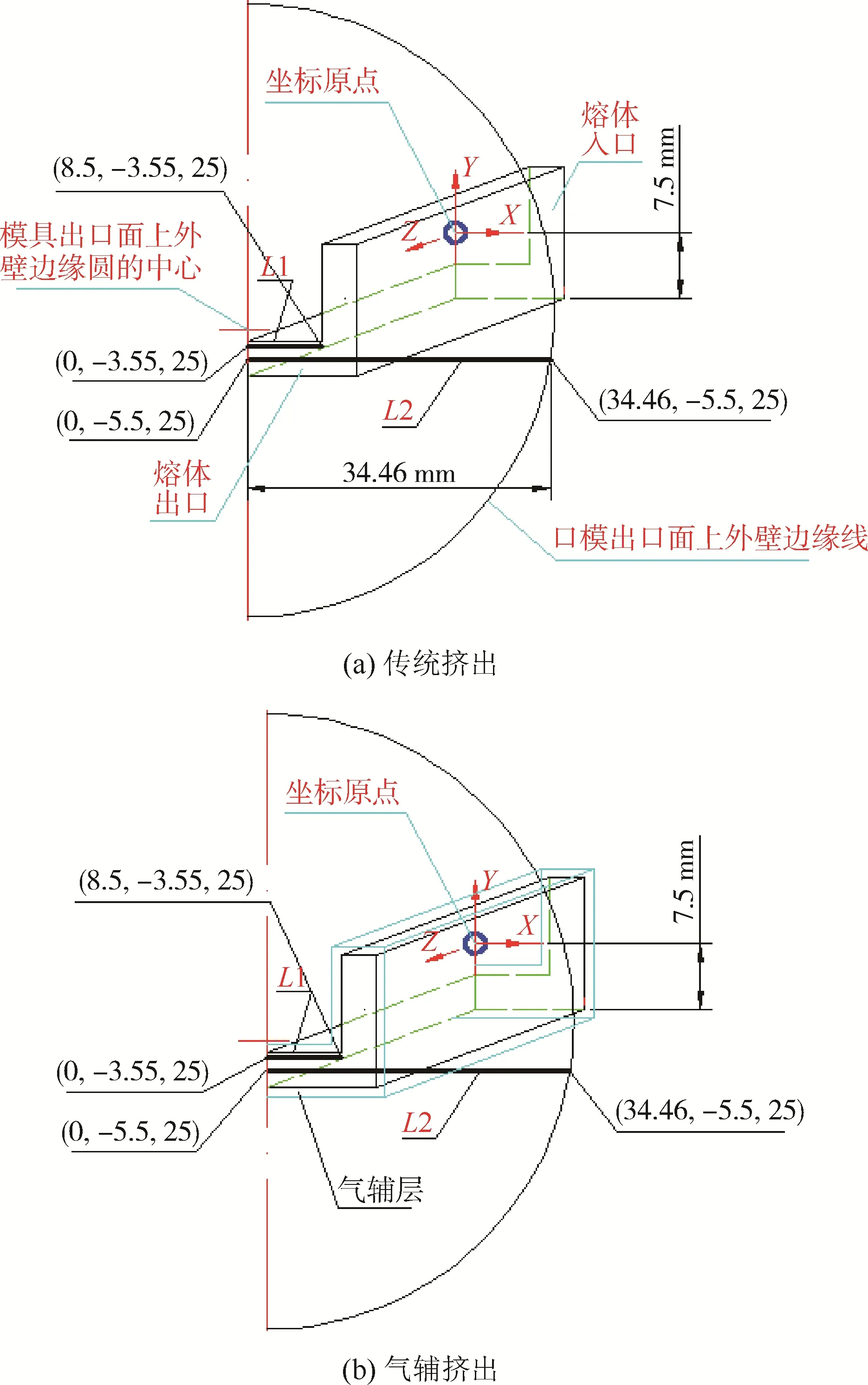

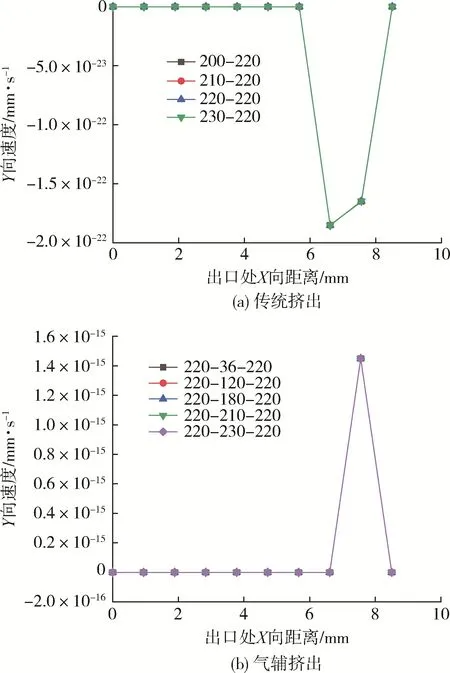

为了考虑出口处重力的影响,针对传统挤出和气辅挤出成型挤出2种情况,均建立了U型槽靠近内底面的直线L1(0,-3.55,25)(8.5,-3.55,25),如图5 所示。将2 种情况分别模拟,发现传统挤出时,L1线上熔体速度指向Y轴负向,而气辅挤出成型挤出时,L1 线上熔体速度指向Y轴正向,如图6 所示,故能抵消重力的部分作用,进而能部分抵消由重力引起的下垂现象。

图5 熔体上坐标原点,直线L1、L2的位置及各点坐标Fig.5 The origin of the coordinates on the melt,the positions of lines L1,L2 and the points

图6 传统挤出与气体辅助挤出时出口处L1线上的速度曲线图Fig.6 Velocity curve on L 1 line at the exit of conventional extrusion and gas-assisted extrusion

3.2 熔体出口温度分析

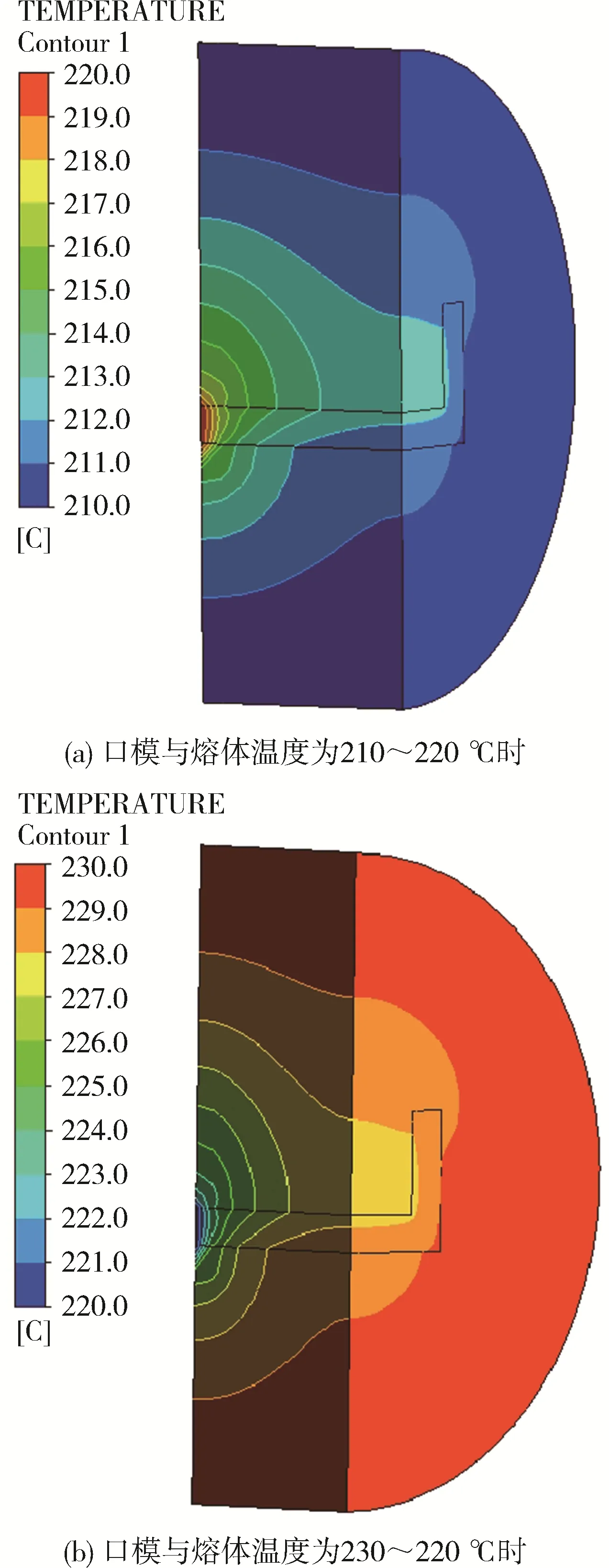

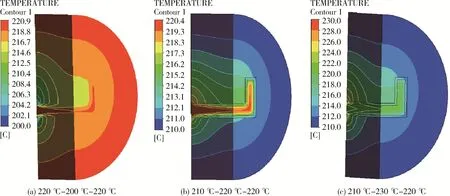

当口模外壁温度和熔体温度均设置为220 ℃时,此时温度场均匀,均为220 ℃。针对当口模温度有变化时进行模拟,当口模温度为210 ℃、熔体温度为220 ℃时,熔体高温区域集中在U 型槽槽底内底面、内拐角处;而当口模温度为230 ℃、熔体温度为220 ℃时,熔体高温区域集中在U 型槽外拐角处及外侧面靠底面处一段距离,如图7所示。

图7 传统挤出时不同口模温度下口模和熔体的温度分布Fig.7 Temperature of die and melt for conventional extrusion at different die temperature

气辅挤出成型挤出,分别设置口模-气体-熔体温度为220 ℃-200 ℃-220 ℃、210 ℃-220 ℃-220 ℃、210 ℃-230 ℃-220 ℃进行了模拟,发现气体辅助挤出成型时,熔体高温区域集中在U 型槽截面的中心线位置附近,其高温区域大小及均匀性与口模、气体及熔体三者的温度设置有关,如图8所示。

图8 气辅挤出成型时口模、气体和熔体不同温度下口模、气垫层和熔体的温度分布Fig.8 Temperature of die,air cushion layer and melt for gas-assisted extrusion at different temperature

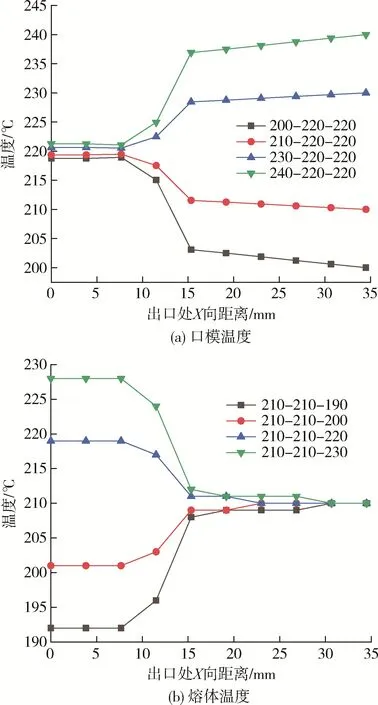

为了更具体分析温度变化,构建了出口处的直线水平中心线L2(0,-5.5,25)(34.46,-5.5,25)。然后分别针对传统挤出及气辅挤出成型进行模拟,传统挤出时熔体设置为220 ℃,口模温度设置为200、210、220、230 ℃,模拟分析结果如图9(a)所示。

气辅挤出成型时分成3 组数据进行模拟,3 组数据分别如下:

(1)口模和熔体温度均设置为220 ℃,气体温度分别设置为230、210、200、120、36 ℃,模拟分析结果如图9(b)所示;

图9 传统挤出与气辅挤出时L2线上的温度曲线Fig.9 Temperature profile on L2 line for conventional extrusion and gas-assisted extrusion

(2)气体和熔体温度均设置为220 ℃,口模温度分别设置为200、210、230、240 ℃,模拟分析结果如图10(a)所示;

(3)口模和气体温度均设置为210 ℃,口模温度分别设置为190、200、220、230 ℃,模拟分析结果如图10(b)所示;

图10 不同口模及熔体温度下,气体辅助挤出时L2线上的温度曲线Fig.10 Temperature curves on L2 line for gas-assisted extrusion at different temperature of die and melt

几组数据分析发现:传统挤出时熔体在口模内的最高温度随着口模温度的变化而变化;气辅挤出成型时熔体在口模内的最高温度随着气垫层温度和熔体温度的变化而变化,而受口模温度的影响较小。

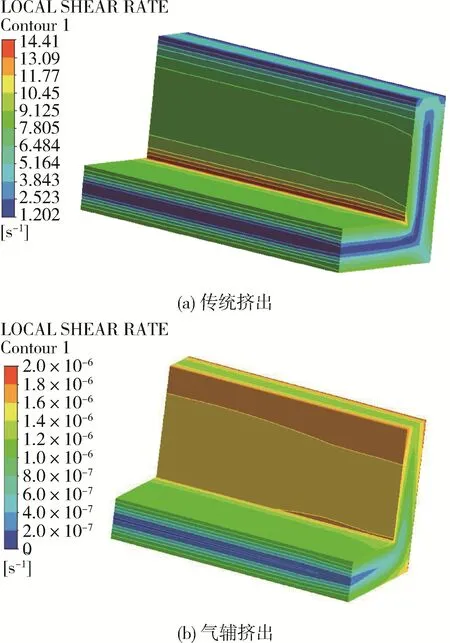

3.3 熔体出口剪切速率分析

传统挤出时,在熔体温度和口模温度均为220 ℃时,其剪切速率如图11(a)所示。气辅挤出成型时,在熔体温度、口模温度均为220 ℃,气体温度为210 ℃时,其剪切速率如图11(b)所示。传统挤出时U 型槽内拐角的剪切速率最大,中心线及外拐角处的剪切速率为零;气体辅助成型时整体剪切速率均明显降低,其最大剪切应力在内、外拐角及侧壁上端部位。

图11 挤出成型时出口处的熔体剪切速率图Fig.11 Shear rate diagram of outlet melt during extrusion

仍选择直线L1(0,-3.55,25)(8.5,-3.55,25),针对传统挤出和气辅挤出成型挤出2种情况分别模拟,传统挤出时熔体为220 ℃,口模选用200、210、230、240 ℃4 种情况计算;气辅挤出成型时,熔体和气体均为220 ℃,口模也选用200、210、230、240 ℃4 种情况计算。数据分析发现2种情况下直线L1上剪切速率值均不受口模温度变化的影响,但在X轴上相同位置处,气体辅助挤出时的剪切速率明显低于传统挤出成型的剪切速率,如图12所示。

图12 传统挤出与气辅挤出时L1线上的剪切速率Fig.12 Shear rate diagram on L1 for conventional extrusion and gas-assisted extrusion

4 结果与讨论

4.1 PP挤出U型材实验

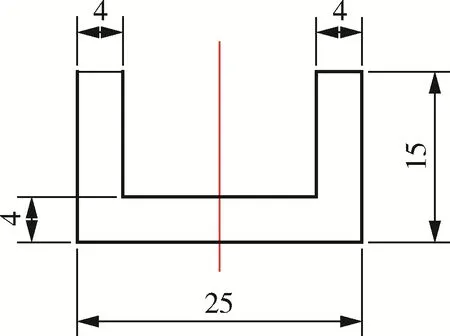

U 型件截面如图13所示,内外有多个拐角,截面宽度为25 mm、高度为15 mm、壁厚为4 mm,截面积为188 mm2,其形状比较复杂,传统挤出成型时,其成型比较困难,没有施加牵引时,采用PP在口模温度为220 ℃时挤出效果如图14所示。将机筒上Ⅰ区、Ⅱ区、Ⅲ区及口模处的温度分别升高至225、230、235、240 ℃时,同时施加线速度约为9 mm/s 的牵引速度,熔体流动顺畅,由于重力作用,在离开口模后有严重的下垂现象,同时又比较明显的拉伸迹线如图15所示。

图13 挤出件截面Fig.13 Extrusion section

图14 传统挤出Fig.14 Conventional extrusion

图15 熔体温度较高时挤出Fig.15 Extrusion at high temperature

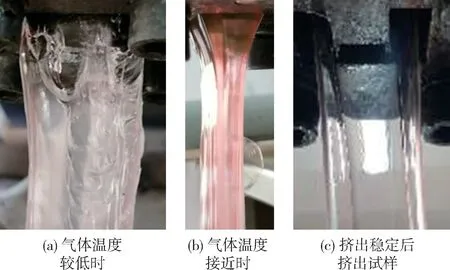

采用气辅挤出成型,刚通入气体,辅助气体压力较大时,气体阻断了部分熔体,使得熔体挤出过程不太连续,挤出样件如图16(a)所示。

在辅助气体压力较大时,随着辅助气体温度逐渐增高,当气体温度升高到与熔体温度较接近或一致时,在口模内,气体黏附在熔体表面,在口模出口处,在U型挤出件内壁凹角侧壁处不定时的会出现一个小气泡,气泡随着离开口模的距离逐渐变大,如图16(b)所示,最后破裂,然后在熔体侧壁破裂气泡的位置留下拉裂的痕迹。

增大气体温度超过熔体温度10 ℃以上后,挤出件口模出口处不再有气泡,此时熔体流动性极好,由于此时口模内熔体的温度及辅助气体的温度都比较高,材料在黏流态流动性极好,刚被挤出的那一段塑件透明性极好,但是同时由于重力的因素,有很明显的熔体下垂现象,增大牵引速度可部分改善这一现象,但是牵引速度不能过大,过大又会导致挤出件被拉细和变形。

最终当气辅挤出成型过程达到平衡后,通入的辅助气体温度为200 ℃、压力为0.03 MPa,同时口模温度为220 ℃、螺杆转速为5.25 r/min、牵引电机转速为83 r/min、牵引电机直径为130 mm、半径为0.065 m,则:线速度V=83×0.065=5.395 m/min=8.99 mm/s≈9 mm/s,即线速度约为9 mm/s时,试样在外观上比较透明,熔体挤出口模后的下垂也得到了明显改善,如图16(c)所示。

图16 气辅挤出成型挤出时Fig.16 Gas-assisted extrusion

4.2 复合材料挤出U型材实验

采用PP/10%玻璃纤维挤出后,传统挤出成型时,将机筒Ⅰ区、Ⅱ区、Ⅲ区及口模处温度分别设置为215、220、225、230 ℃时,挤出螺杆转速为5.25 r/min,同时施加线速度约为9 mm/s 的牵引速度下,挤出U 型件如图17所示。

图17 传统挤出成型时用PP/10%玻璃纤维挤出Fig.17 PP/10%glass fiber prepared by conventional extrusion

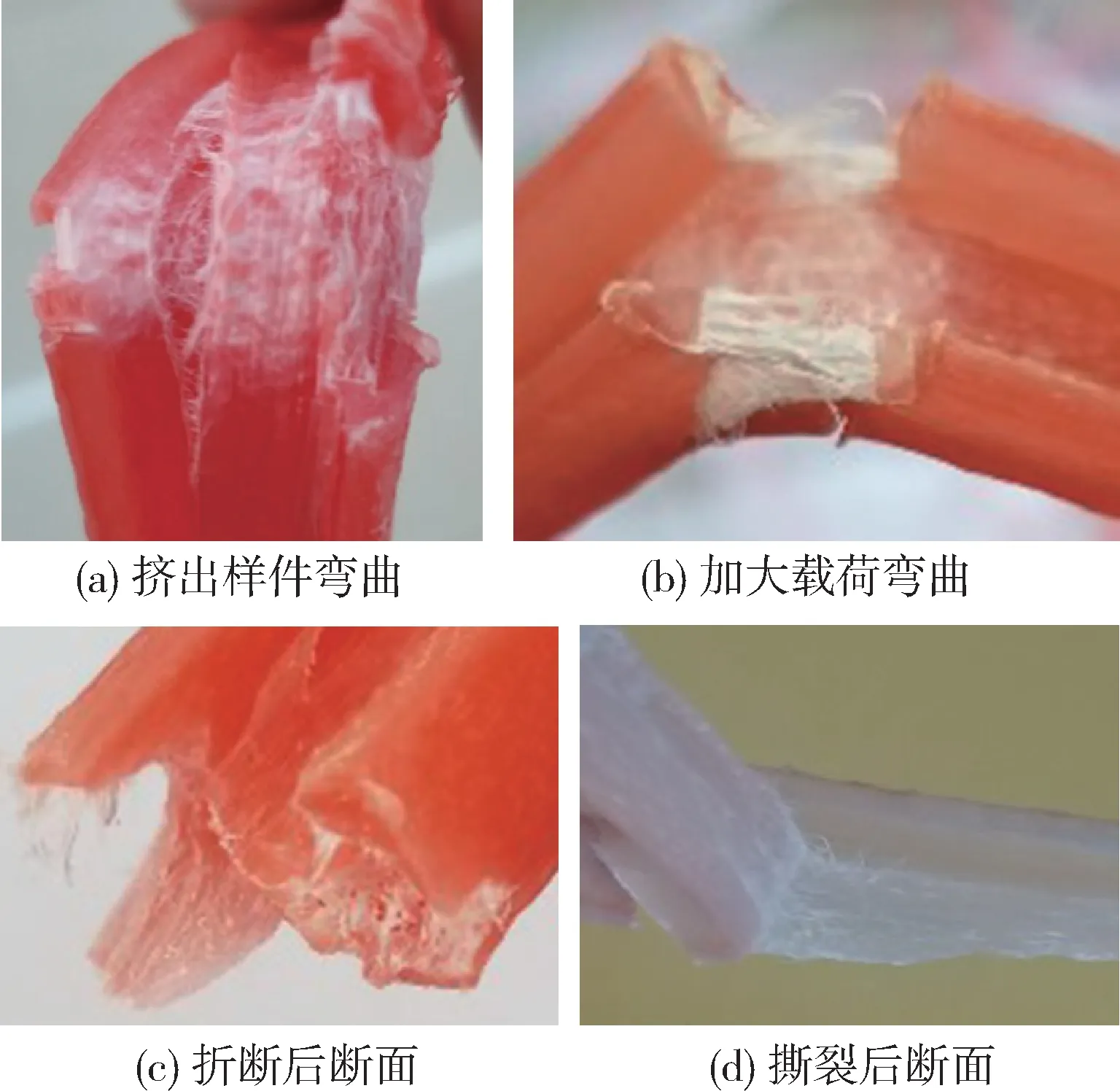

口模内的熔体在挤出口模时,壁面与熔体试样的摩擦力很大,挤出速度很慢,挤出口模时有挤出胀大现象,在牵引力的作用下,可以缓慢的挤出,挤出截面尺寸会逐渐减小,可见牵引拉力对截面尺寸是有明显影响的。随后在拉伸方向逐渐冷却,在聚合物内部高分子链的互相牵拉作用而形成的残余应力作用下,挤出的U 型件冷却后在开口方向上有较大的回弹现象,使得侧壁和底面不垂直,有较大的倾斜角度。

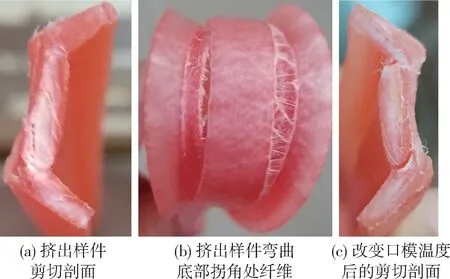

将U 型材截面剖开,由于采用的是玻璃纤维,玻璃纤维软化点为500~750 ℃,设置的挤出温度为230 ℃左右,所以在剖开的截面上,白色的部分应该就是没有被融化的玻璃纤维。从图18 可以看出,纤维在U 型槽壁上的分布,以U 型低端分布的较多,在侧壁上分布比底部分布的少,并且不是很均匀。而在有横向力的时候,U 型槽的两底端拐角处很容易撕裂,在拐角处纤维取向更加明显,横向牵拉的纤维较少,以至于纤维与纤维试样出现了裂纹以及裂纹增生,而导致受侧向力时加剧了拐角处纤维层的破坏。

图18 传统挤出成型时用PP/10%玻璃纤维挤出试样的断面图Fig.18 Sectional view of PP/10%glass fiber by conventional extrusion

采用气辅挤出成型,当气体温度为36 ℃左右时,挤出试样表面迅速被冷却变硬,U 型件试样表面会迅速形成脆皮,如图19(a)所示。继续缓慢升高气体温度到120 ℃左右,熔体温度为220 ℃时,待流动平衡后,熔体流动能比较均匀,挤出的U 型件能与较低温度的气体发生热交换,能迅速冷却定型,得到的试样形状也比较好,无很明显的挤出胀大现象,侧向开口回弹不大,试样的侧壁与底面能基本垂直,如图19(b)所示,同时挤出试样的截面尺寸在牵引力的作用下会偏小,但能保持比较均匀一致,如图19(c)所示。

图19 气辅挤出成型挤出PP/10%玻璃纤维试样Fig.19 PP/10%glass fiber by gas-assisted extrusion

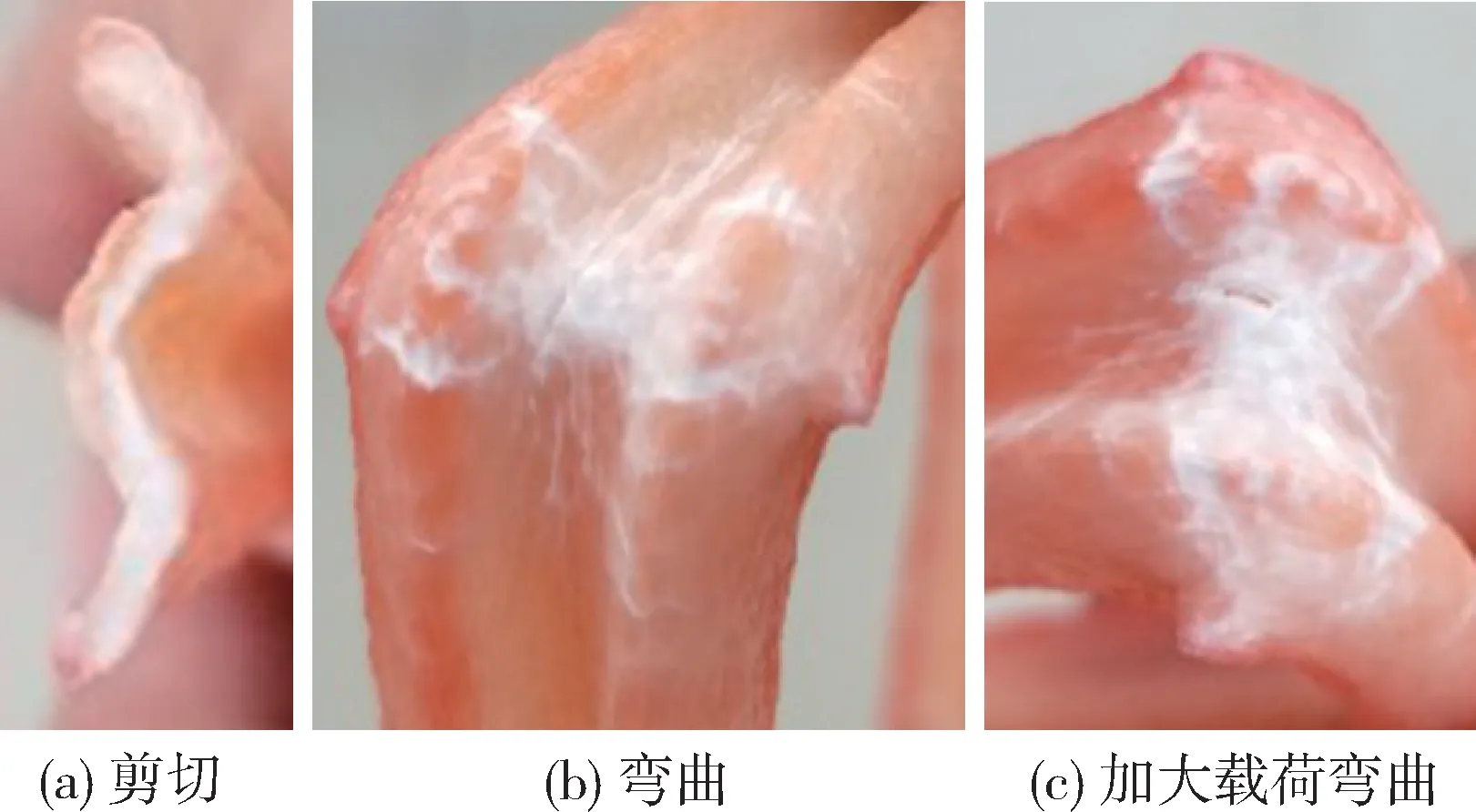

将U 型材截面剖开,观测试样内部的纤维取向情况,如图20所示。从断面来看,纤维取向分布还是较多的集中在U 型槽的底部,不过侧壁和U 型槽拐角部位也都有了一定量的纤维分布。在受到较大剪切力时,会在U 型槽底部形成应力集中而开裂,同时也可以从图中看到虽然有开裂,但是也有部分纤维横向排列,比传统挤出成型时试样更加抗剪切。

图20 PP/10%玻璃纤维挤出试样中的纤维取向现象Fig.20 Fiber orientation phenomenon in PP/10%glass fiber extruded parts

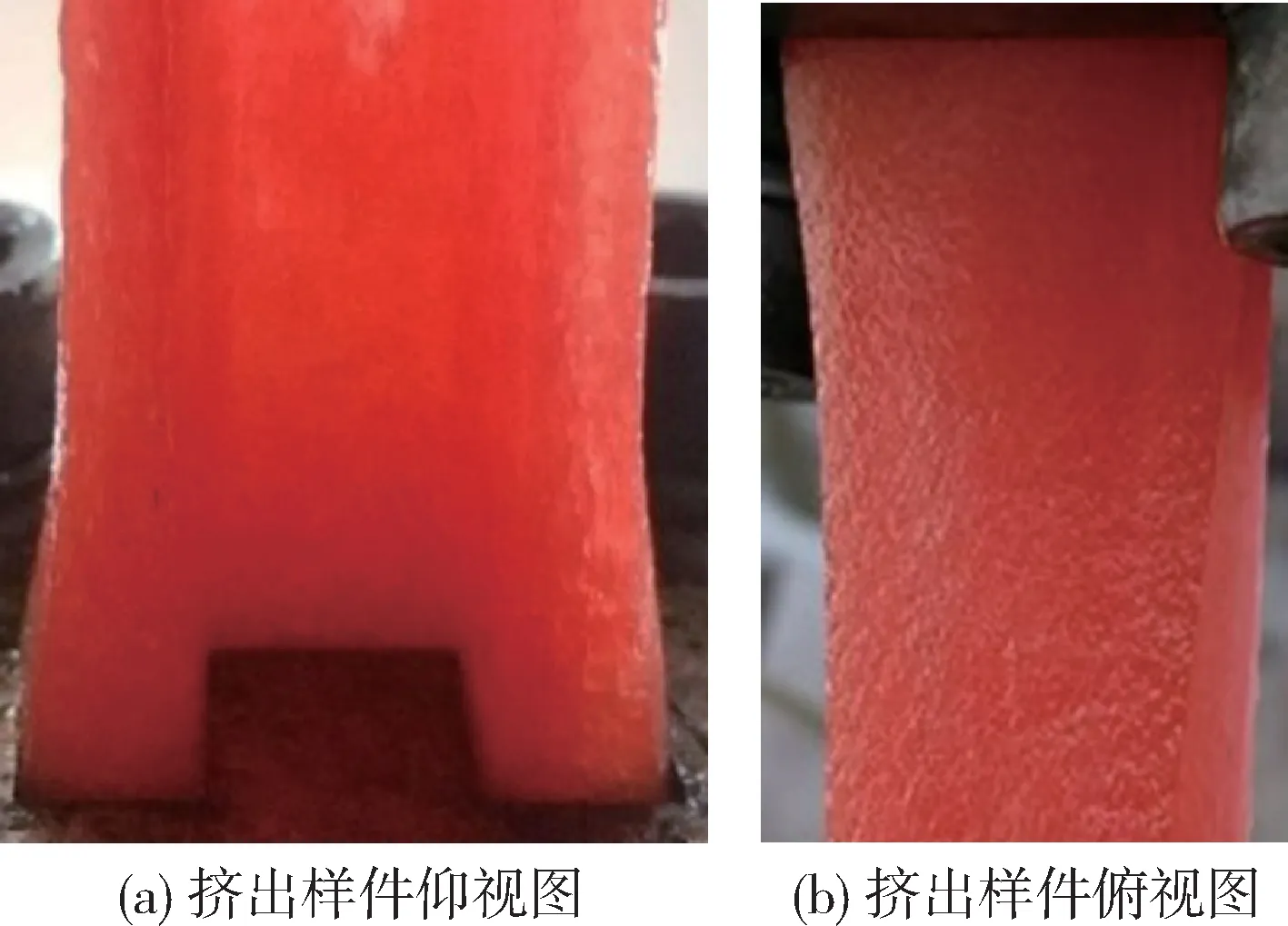

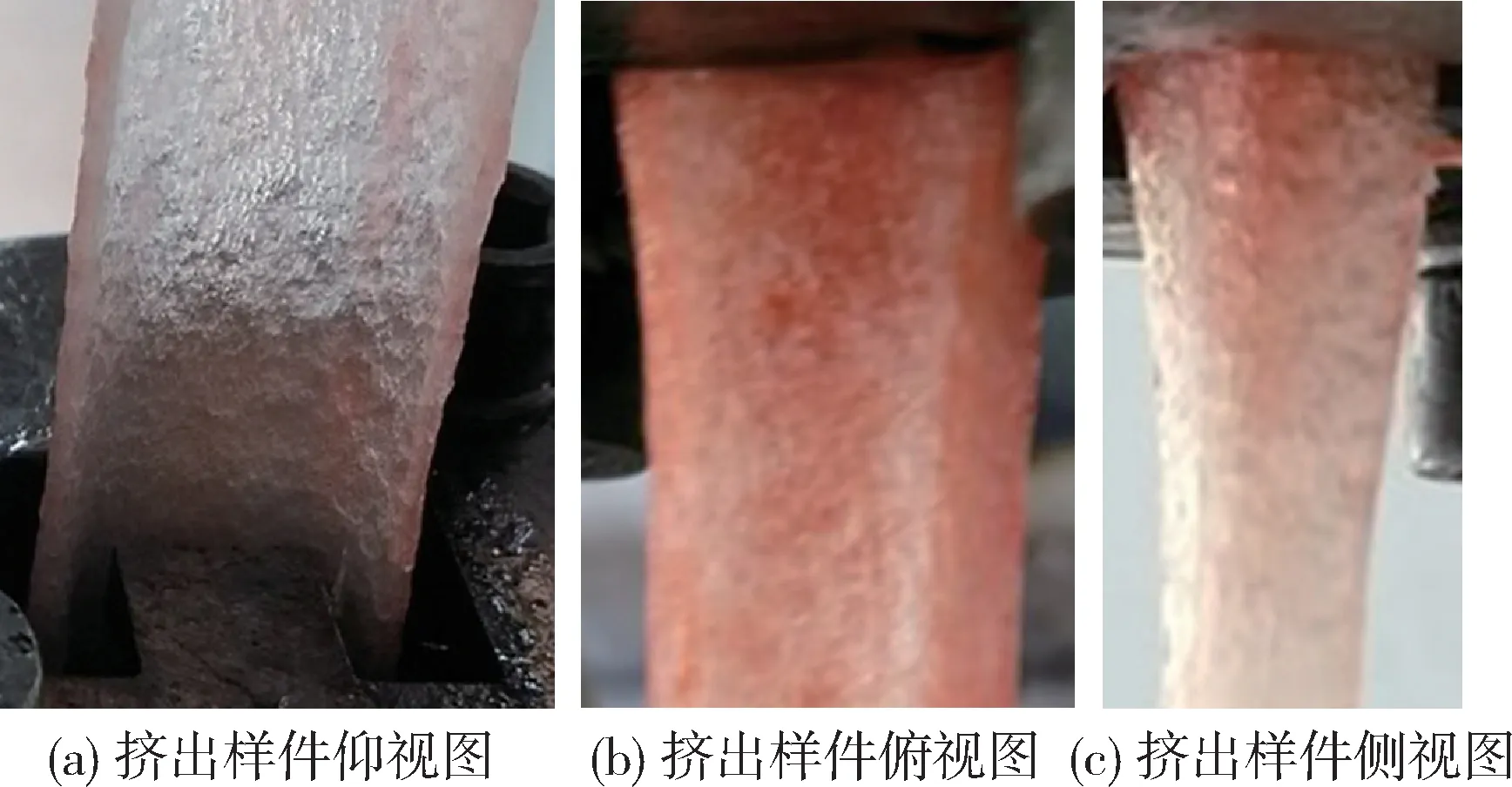

采用PP/20%玻璃纤维挤出的U 型试样,如图21所示。在挤出过程中会发现采用PP/20%玻璃纤维挤出U 型件的挤出过程中,从上、下视图中来看,玻璃纤维在试样中分布都是比较均匀的,只是壁厚比采用PP/10 %玻璃纤维挤出U 型件的壁厚更薄,试样表面的纤维也比较明显,试样表面有明显的纤维,纤维取向并不明显,同样,在牵引力的作用下,截面尺寸会变小。

图21 气辅挤出成型挤出PP/20%试样Fig.21 PP/20%glass fiber by gas-assisted extrusion

经过自然冷却后,截面开口回弹很大,侧壁和底面几乎接近平行,同时底面中心越靠近中心位置的越向上凸起,U型试样接近波浪线,如图22所示。剖开截面后,从截面图可以看出纤维在U 型槽的侧壁及底部分布比较均匀,受到侧向力时,纤维层间结构比较紧密,没有明显的分层现象。

图22 PP/20%挤出试样中的纤维取向现象Fig.22 Fiber orientation phenomenon in PP/20%glass fiber extruded parts

5 结论

(1)PP材料进行U 型材挤出时,传统挤出成型时,挤出效率比较低,容易出现挤出胀大现象,如果调整适当的牵引速度,有利于提高挤出效率,但挤出的试样在尺寸上会有一定的比例缩小很多。气辅挤出成型时,在一定的气体温度压力下,挤出过程会更加顺畅,增加一定的牵引,挤出胀大现象可以消除,但是在U 型件开口方向可能会有一定程度的外扩现象,使得侧壁与底面不完全垂直;

(2)复合材料挤出U 型件时,在同等牵引情况下,采用PP/10%玻璃纤维材料,传统挤出成型时,挤出过程U 型件有明显的挤出胀大现象,且挤出过程缓慢,试样冷却后,U 型件开口变形较大,侧壁和底面不垂直,有较大的偏斜。纤维分布多在U 型件的底部偏向内表面,侧壁上相对较少,在U 型件的拐角处纤维分布很少,并有分层分离现象,使得如果受到剪切力底面与侧壁交界的拐角处更容易分离而被破坏。气辅挤出成型时,气体在一定的温度和压力下,U 型件开口变形现象可以有效降低,在一定的牵引力下,能提高挤出效率,U型件截面变形不大,但截面积可能在一定的程度上缩小。纤维分布比纯PP 挤出时更均匀,纤维分层不太明显;

(3)其他情况相同,气辅挤出成型时,采用PP/20%玻璃纤维材料挤出U 型件时,U 型件壁厚变薄,U 型件侧壁及底部的纤维分布比较均匀,试样表面纤维清晰可见,纤维没有分层分离现象,能承受较大的侧向剪切应力。但试样冷却后开口变形很大,侧壁与底部不垂直,侧壁倾向于与底面平行,而底面的中部会向上凸起。