基于应变电测与虚拟仿真的结构故障诊断

李良操, 何龙龙, 徐海斌

(航空工业哈尔滨飞机工业集团有限责任公司,黑龙江 哈尔滨 150066)

在某型直升机主减速器(以下简称主减)悬挂装置疲劳试验过程中,未达到目标循环次数,发生载荷幅值超限导致试验异常停止的故障,经现场检查发现,试验工装焊缝严重开裂,同时板座(考核试验件)螺栓孔边发现裂纹。为查清试验过程中试验工装断裂与试验件裂纹的发生顺序及相互影响,确认考核件试验结果的有效性,必须对试验过程的故障原因做出诊断。如试验件提前破坏是由工装断裂引起的,则判定此次试验结果无效,可对该批试验件重新进行试验;否则判定此批试验件不合格。

目前,应变电测已经成为常用的疲劳试验监控手段,用以表征试验系统发生的变化[1-4]。安刚等[5]通过比较应变测量值与基准值之间的相对误差来进行裂纹检测;钟贵勇[6]提出了阈值法和历程数据线性回归法;潘绍振等[7]提出了一种以偏离率为指标的损伤预判方法;郑星等[8]提出了分段线性回归法,并与传统的阈值法相结合进行结构疲劳裂纹检测;王慧等[9]采用模态分析、结合时频小波分析的方法,实现裂纹的监测。以上裂纹分析方法均能通过分析连续应变监测数据的变化,实现试验过程中的裂纹检测;但尚未对产生多裂纹、且均可引起监控应变变化的情况,给出判断裂纹的发生次序的工程实践方法。断口分析的方法同样广泛地应用于失效部件的裂纹起源及扩展情况分析[10-13],由于本次试验过程中发现裂纹较晚,受断口的磨损情况及检测条件的限制,试验后未对断裂部位进行断口分析。

主减悬挂装置由于含有柔性支撑件杆组件,试验过程中,系统刚度变化会引起杆组件上轴力、剪力及局部弯矩的重新分配,均会引起监控应变及位移不同程度的变化,仅根据有限的监控应变(位移)数据,无法判断工装及试验件的断裂次序及相互影响。

本文引入有限元虚拟仿真分析手段,基于有限元虚拟仿真与有限应变电测数据相结合的方法,通过进行不同故障模式情况下主减柔性悬挂试验系统的有限元仿真分析,获得试验系统在试验载荷下的应力应变场分布典型特性;并与试验过程中记录的监控点位移及应变电测数据变化情况进行比对;确定试验系统故障原因为:试验工装焊缝的开裂导致杆组件弯矩及位移明显增加,进而引起试验件板座的开裂;由此判断此次试验结果无效,实现了多裂纹产生情况下,主减悬挂装置疲劳试验过程中的故障诊断。

1 主减悬挂抽检疲劳试验及故障概况

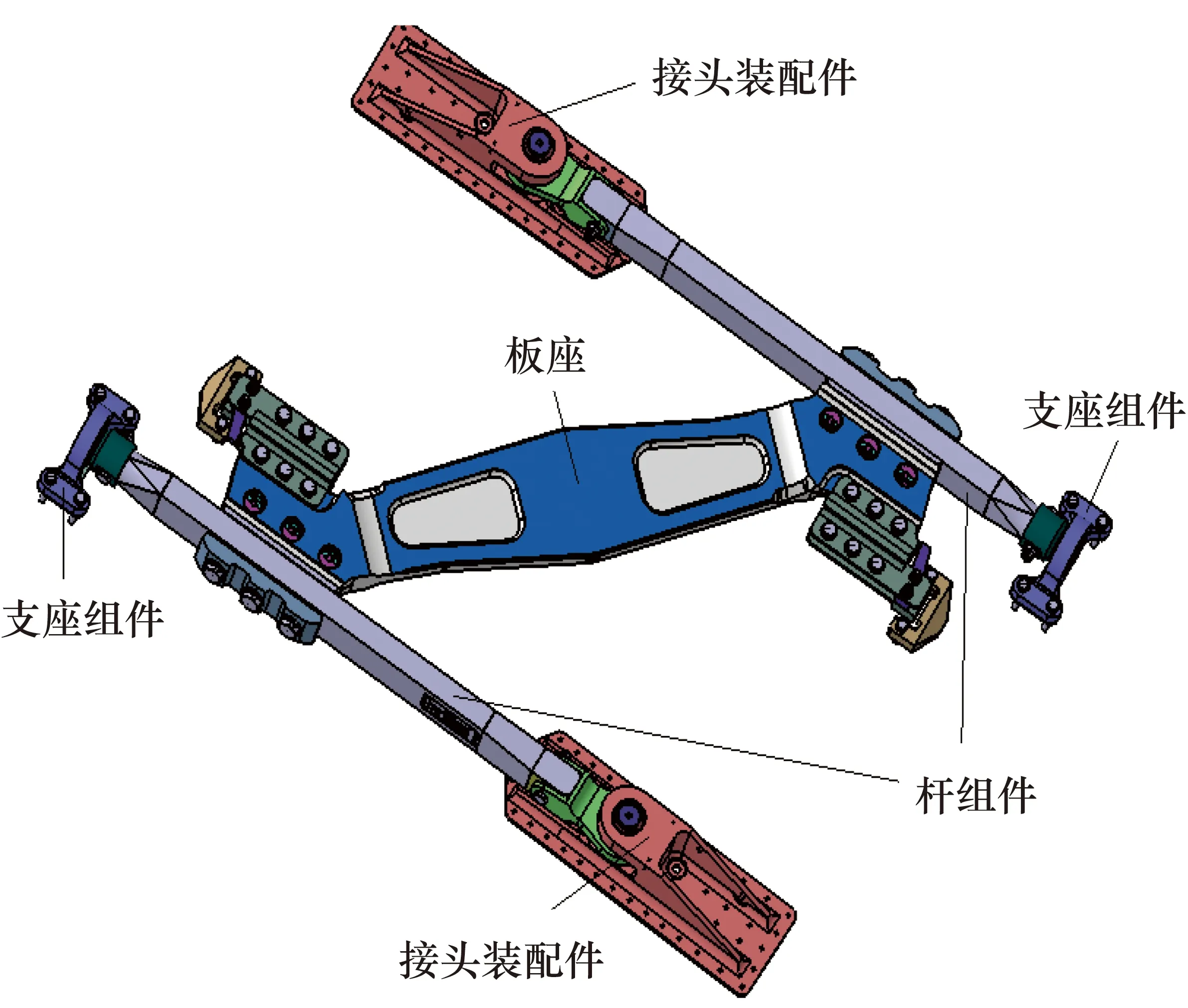

直升机主减的柔性悬挂装置为关键承力部件,承受主减所传递的纵、横向载荷和旋翼扭矩。某型机的柔性悬挂装置主要由板座和杆组件组成,如图1所示,并通过支座组件、接头装配件与机体结构相连,通过层压止动件与主减底部相连。其中板座为铝合金机加件,杆组件由柔性杆杆体、加强片和滑动接头、耳片组成[14-15]。

图1 柔性悬挂装置结构图

1.1 试验安装及加载

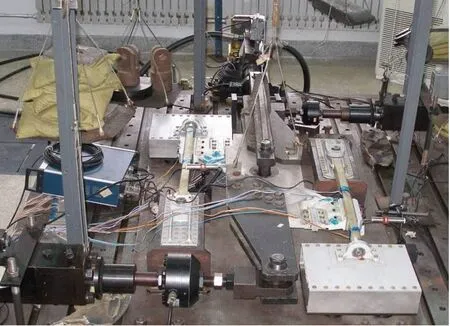

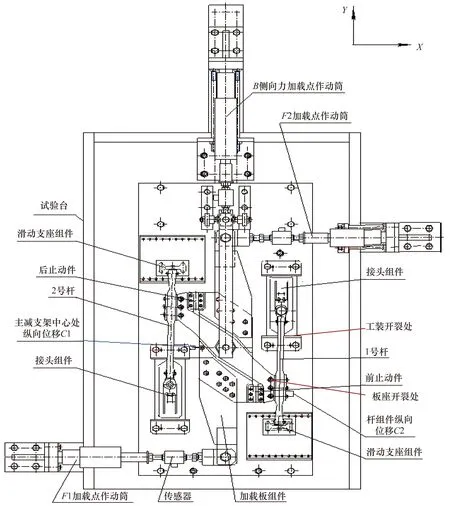

主减悬挂装置组件疲劳试验在专用疲劳试验台上进行,试验安装照片如图2所示。主减悬挂装置组件疲劳试验载荷使用3点协调加载,由纵向加载点F1、F2和侧向加载点B组成,加载示意图如图3所示。

图2 试验件安装照片

F1加载点加载载荷F1=(22000±5000) N;F2加载点加载载荷F2=(11000±1400) N;B侧向力加载载荷B=(2400±4800) N。

1.2 应变片及位移传感器布置

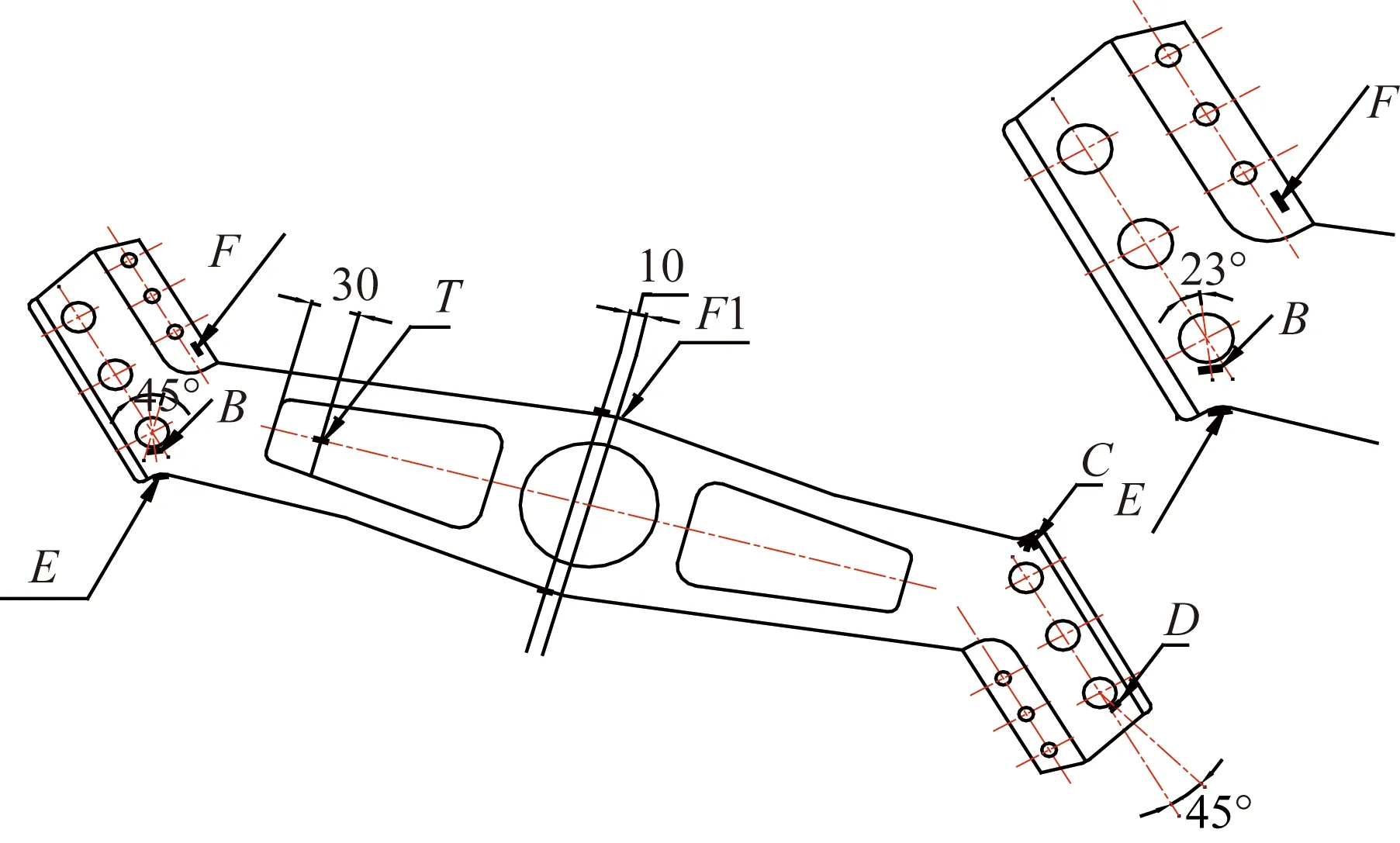

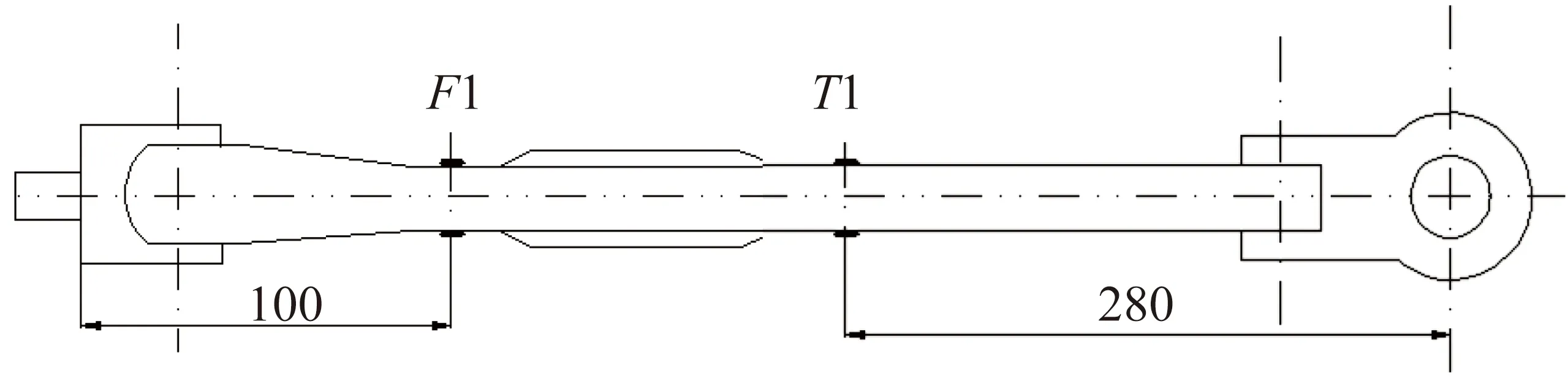

为了监控试验件状态,在试验件一些监控点位置设置了应变及位移传感器。在板座上布置5个应变测量点B、C、D、E、F;1个弯矩测量点F1;1个轴力测量点T,如图4所示。在杆组件上布置1个弯矩测量点F1,1个轴力测量点T1,如图5所示。并在试验系统中心位置布置位移测量点C1,在1号杆组件与板座连接螺栓处布置位移测量点C2,如图3所示。

1.3 试验故障描述

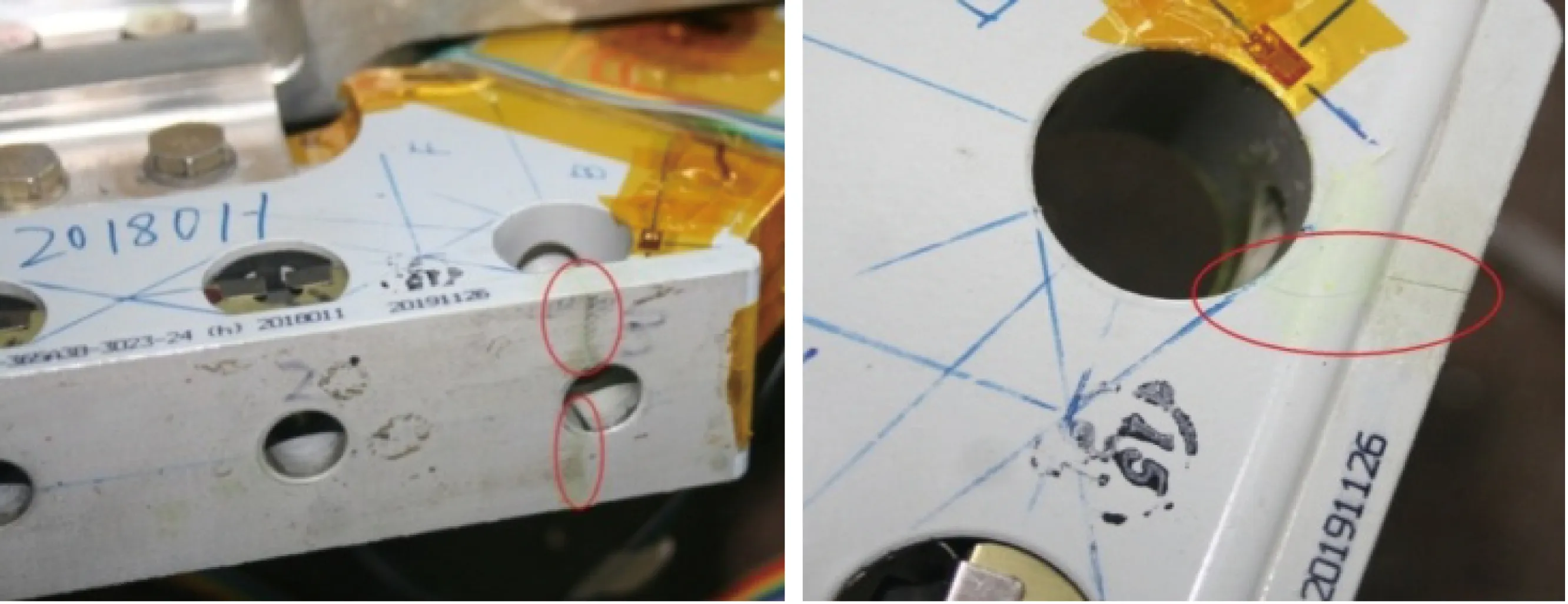

在柔性悬挂装置疲劳试验过程中,试验系统自动异常停止。试验人员在试验异常停止后进行检查,发现控制电脑显示F2加载点载荷幅值超过限制值;检查试验件、试验工装,发现试验件板座与杆组件第1个连接孔处出现裂纹,如图6所示,接头组件与试验台连接工装断裂,如图7所示。

2 应变电测与数据分析

2.1 试验载荷监控数据分析

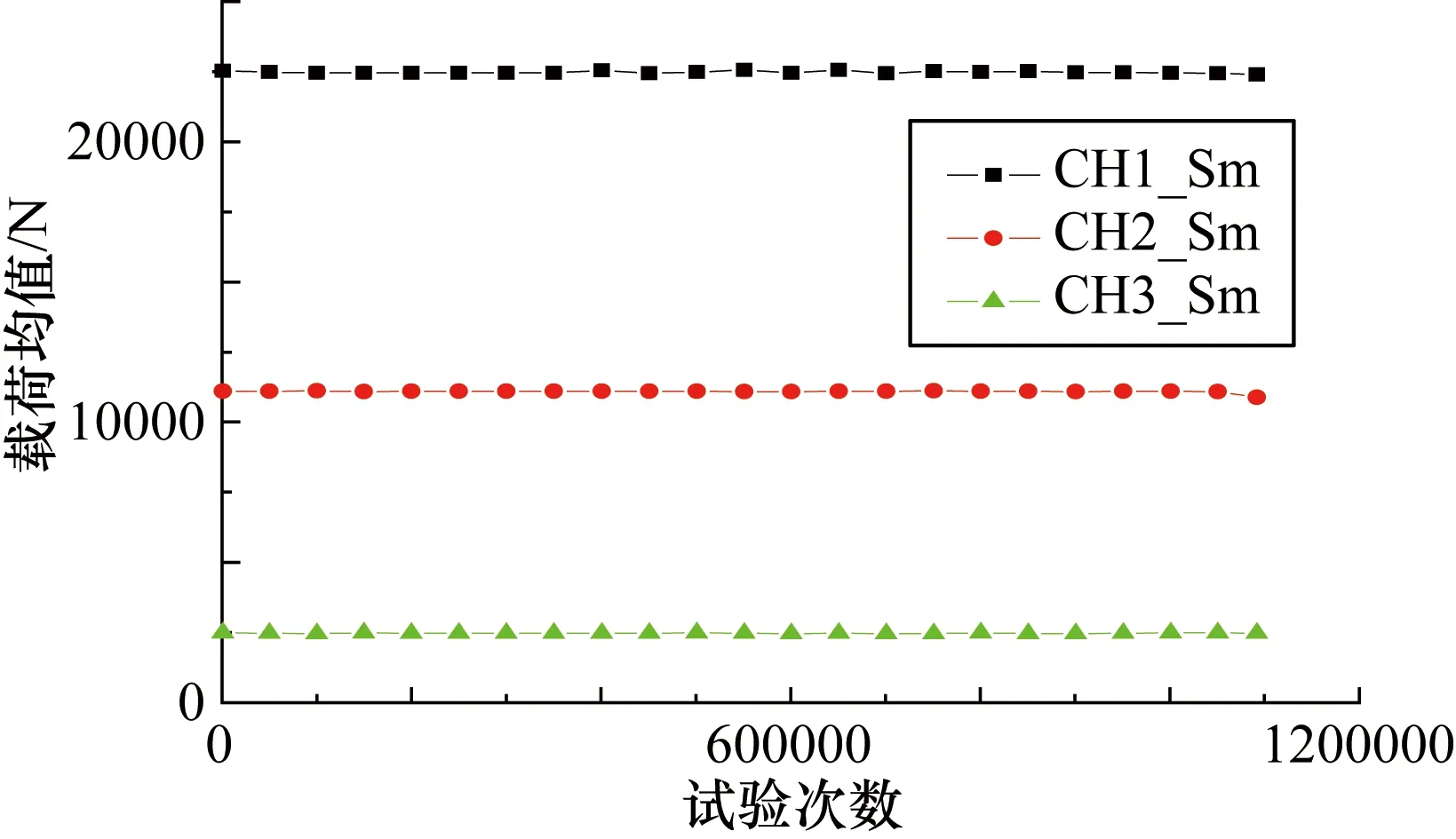

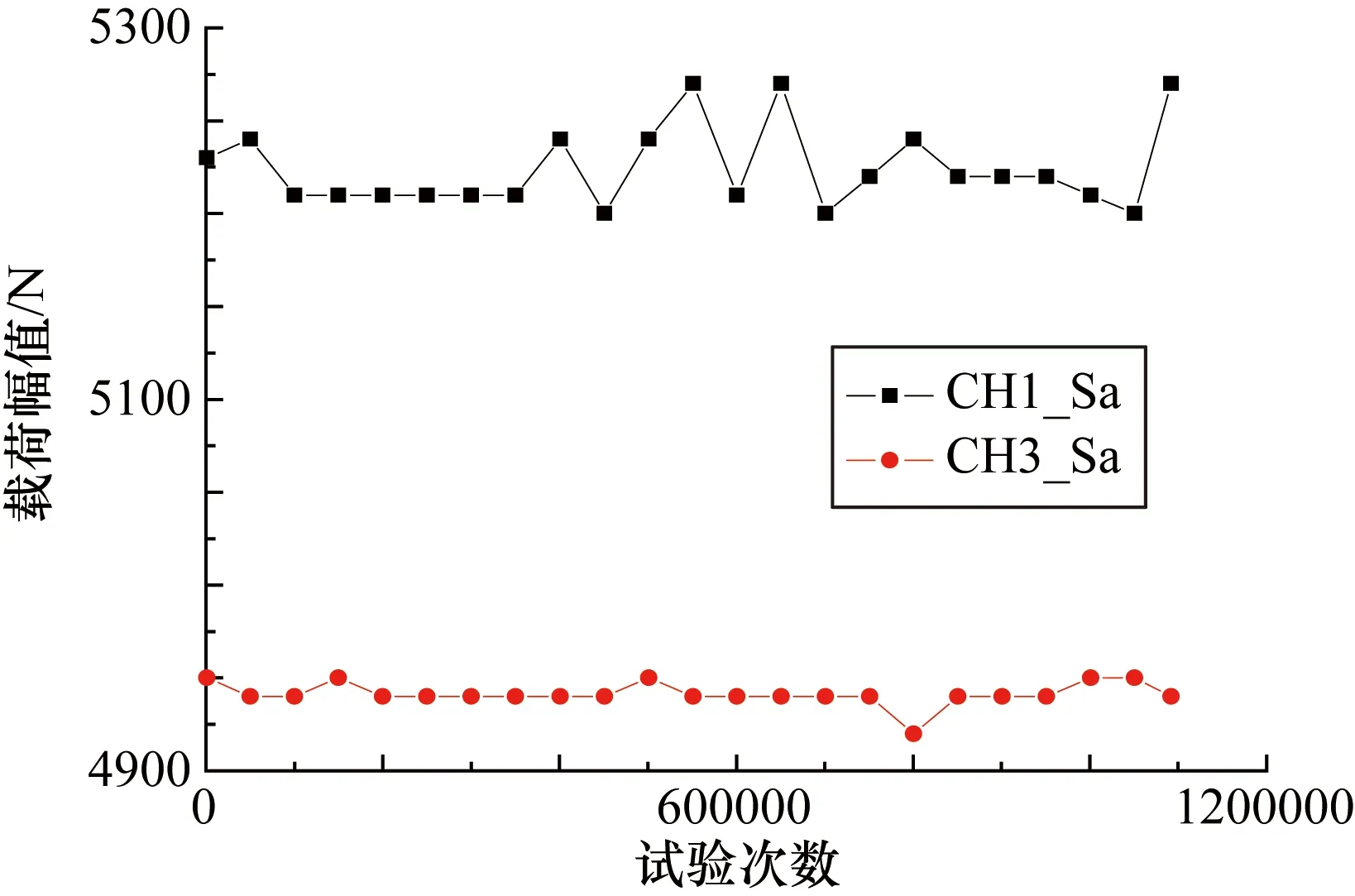

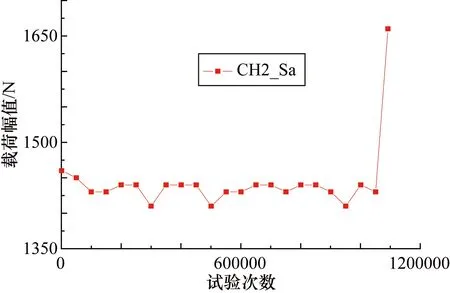

经对试验载荷记录数据进行分析:试验加载载荷F1、F2、F3均值未发现异常,如图8所示;F1、F3幅值未发现异常,如图9所示;试验加载载荷F2幅值在试验105万次~109万次时发生突变,触发试验异常停止,如图10所示。

2.2 试验应变监控数据分析

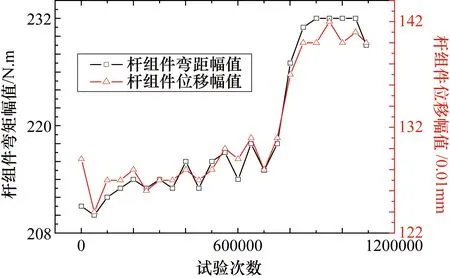

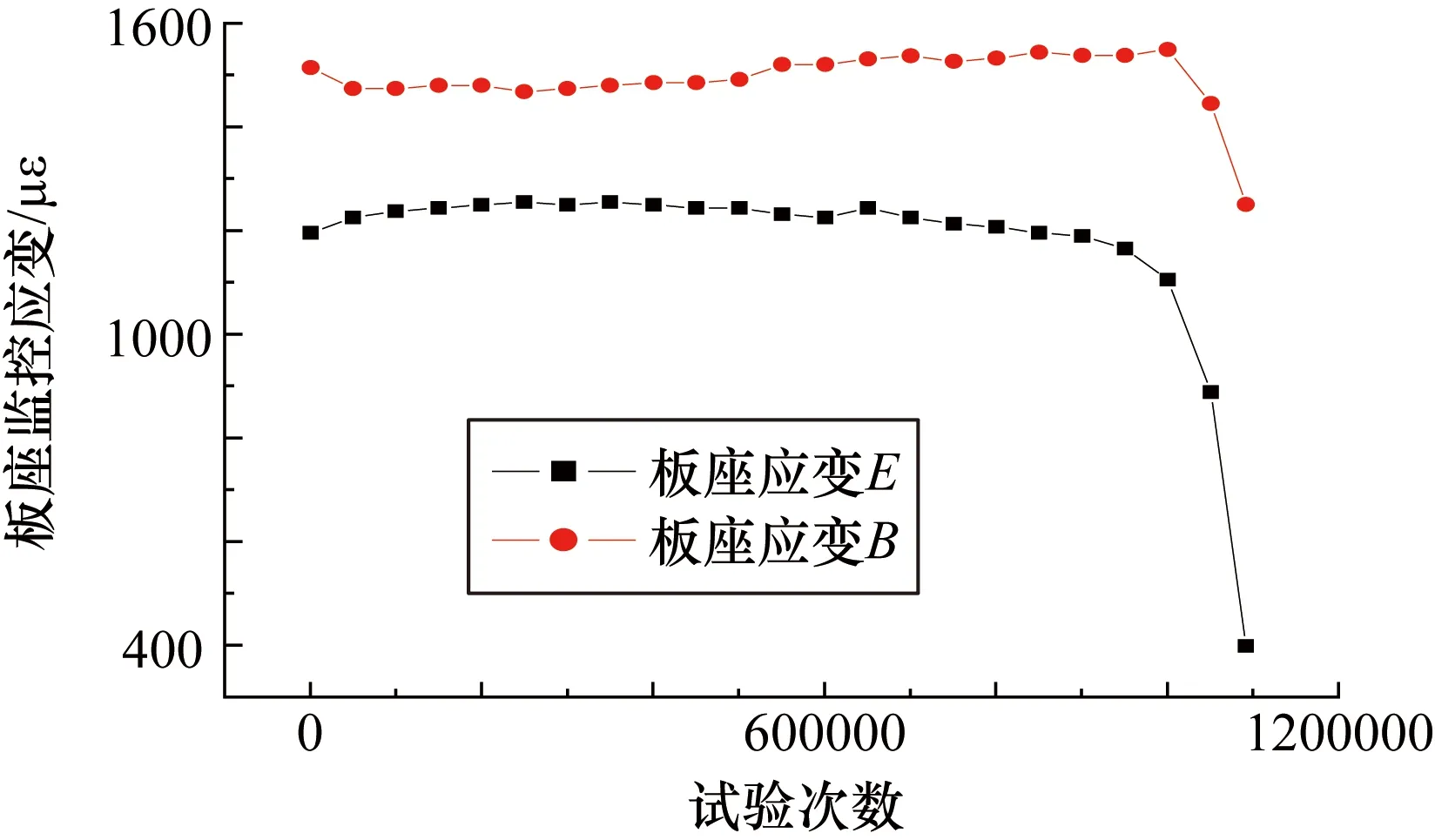

经对试验应变、位移监控记录数据进行分析:杆组件位移C2、弯矩幅值F1在试验至80万次时产生突变如图11所示;板座B、E应变监测数据在试验进行至105万次时产生突变,如图12所示,其他监控数据未发现显著变化。

图3 试验件安装示意图

图4 板座应变测量点布置

图5 杆组件应变测量点布置

图6 板座裂纹照片

图7 工装裂纹照片

图8 F1、F2、F3载荷均值随试验次数变化曲线

图9 F1、F3载荷幅值随试验次数变化曲线

图10 F2试验载荷幅值随试验次数变化曲线

图11 杆组件位移、弯矩幅值随试验次数变化曲线

因此判断在试验进行至80万次、105万次时,试验件或工装发生了明显改变。为核实试验件及工装的先后断裂顺序,建立有限元仿真模型,模拟分析试验系统正常、工装断裂、板座断裂情况下,杆组件位移、弯矩(应力)、板座B、E位置的应变变化情况。

图12 板座B、E点应变随试验次数变化曲线

3 有限元虚拟仿真

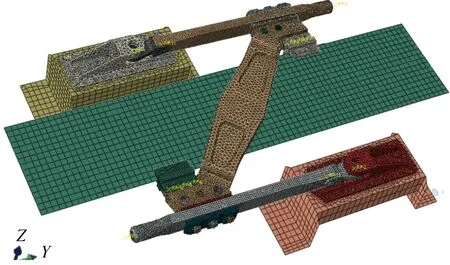

主减悬挂系统建模时,板座、接头装配件使用10节点四面体单元,杆组件使用8节点六面体单元,加载板和工装使用4节点壳单元,关键连接位置的螺栓、螺母、垫圈和衬套均使用8节点六面体单元;板座、杆组件连接区域及连接螺栓、螺母均使用面接触算法;使用多点约束单元建立非关键连接位置的螺栓,只模拟传载关系。建立的主减悬挂试验系统的整套细节有限元模型共290239个节点,178500个单元,如图13所示。

图13 主减悬挂系统有限元网格图

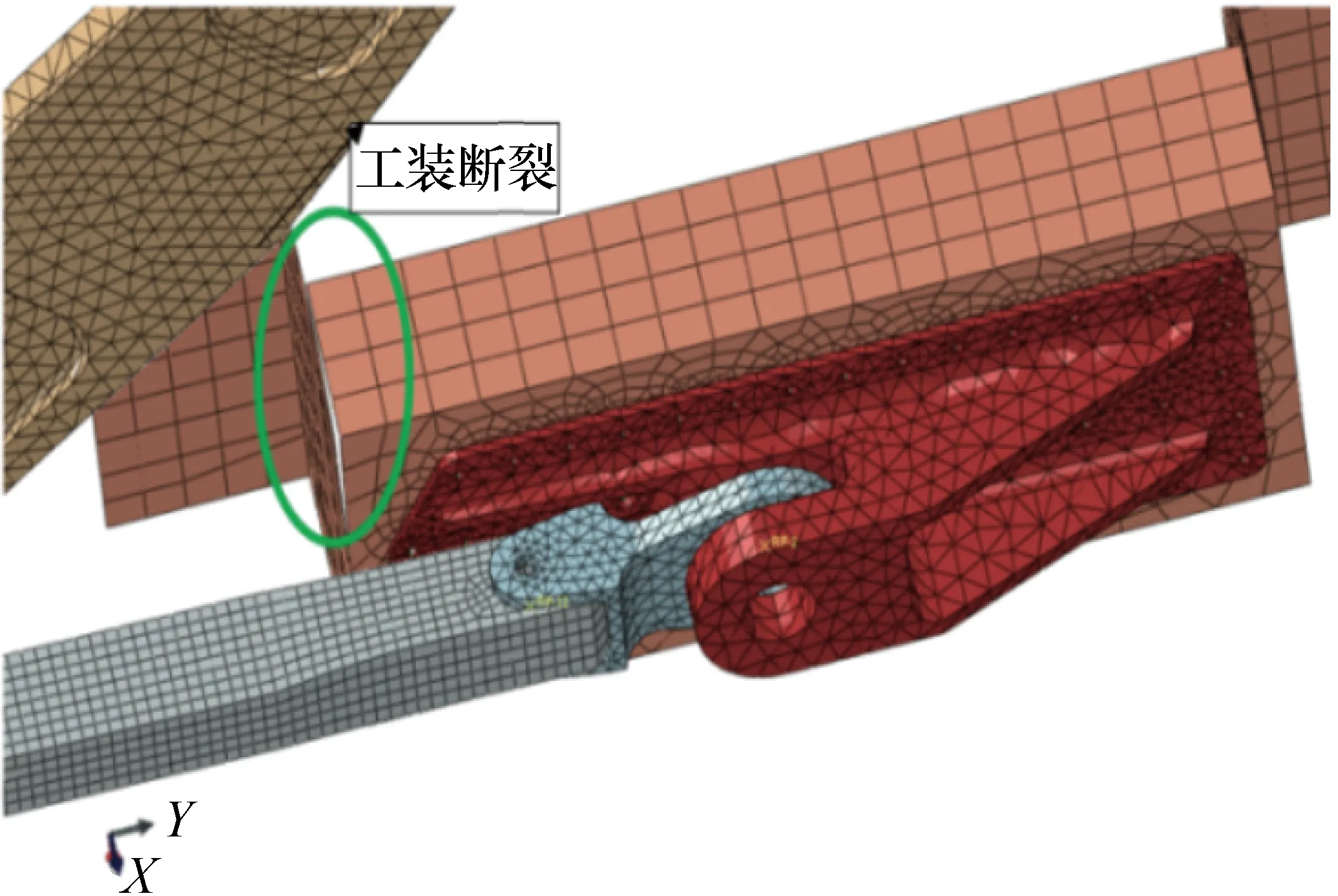

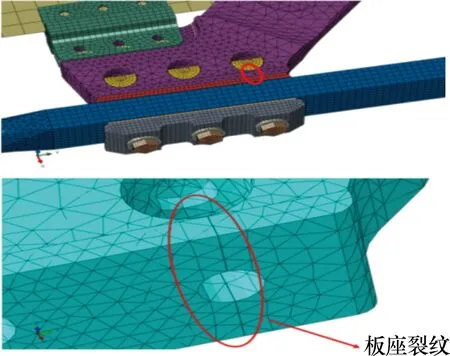

为了获得工装开裂和试验件螺栓孔边裂纹引起的应变分布变化规律,有限元模型分为4种情况,分别为正常结构、工装最终断裂状态(裂纹长120 mm)、工装部分断裂(裂纹长60 mm)和板座断裂;仿真分析时采用将相邻单元节点断开的方式模拟裂纹;工装裂纹有限元模型如图14所示;板座与杆组件第一连接螺栓孔孔边断裂有限元模型如图15所示。

图14 主减悬挂系统细节有限元模型网格(工装断裂)

图15 主减悬挂系统细节有限元模型网格(板座断裂)

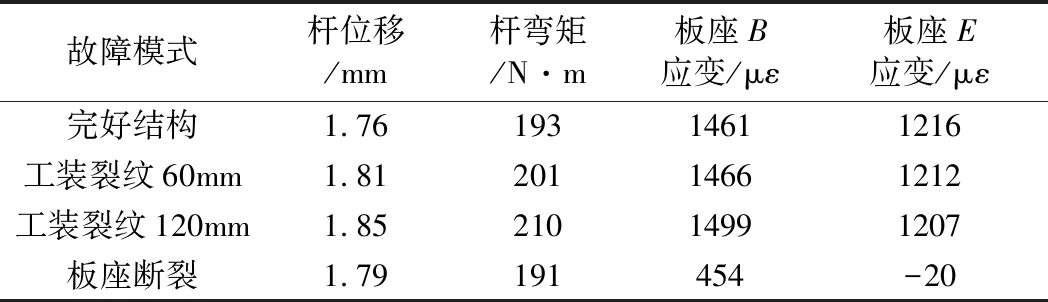

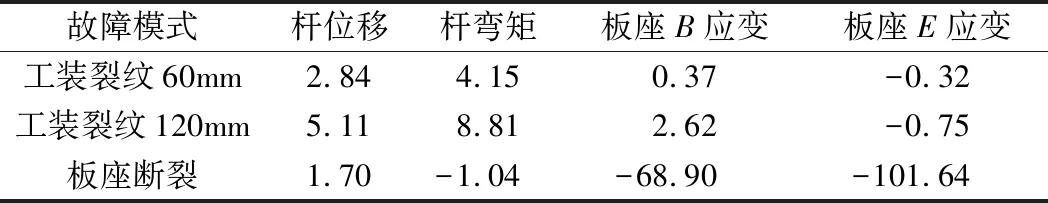

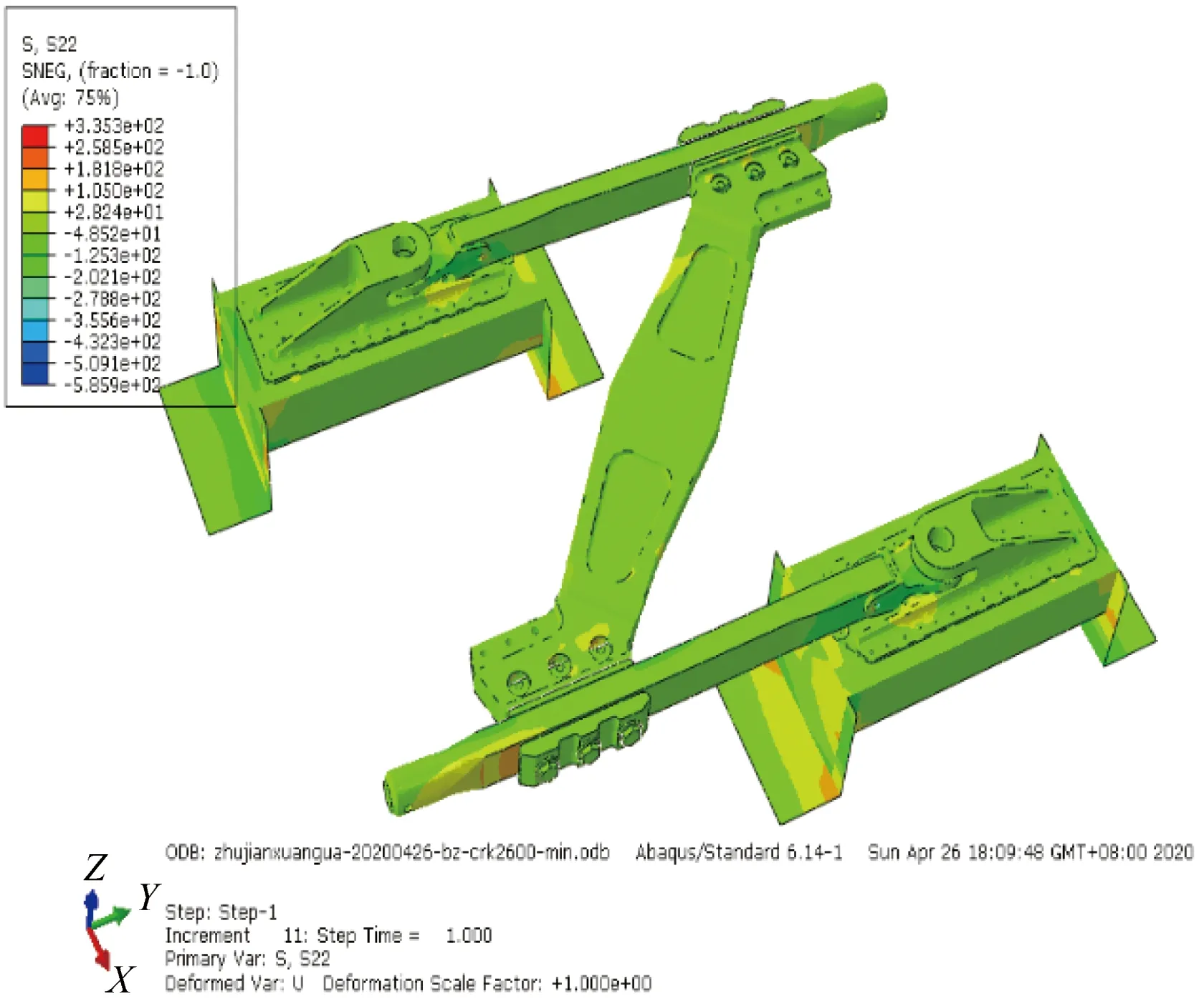

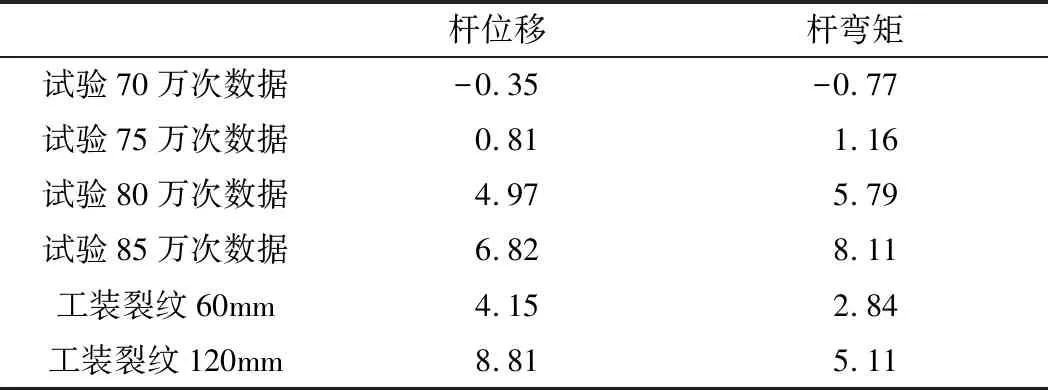

正常结构、工装断裂、工装部分断裂、板座断裂情况有限元模拟仿真结果如表1所示,各故障模式下的相对正常结构的计算值变化率如表2所示;在试验载荷下板座断裂情况时,试验系统应力云图如图16所示。

表1 计算仿真分析结果

表2 各故障模式下计算值变化率 单位:%

图16 板座断裂情况试验系统典型应力云图

由表1、表2的计算仿真分析结果可得,在工装最终断裂状态(裂纹120 mm)时,杆组件位移幅值可增加5.11%,弯矩幅值增加8.81%;工装裂纹60 mm时,杆组件位移幅值可增加2.84%,弯矩幅值增加4.15%;而板座B、E应变变化均小于3%。在板座断裂时,杆组件位移、弯矩幅值变化均小于2%,而板座B、E应变变化达到了-68%和-101%。

由此可以得出工装断裂的特征为:杆组件位移、弯矩显著增加,板座B、E应变基本不变;板座螺栓孔位置断裂的典型特征为:板座B、E应变显著降低,杆组件位移、弯矩基本不变。

4 结果分析与故障诊断

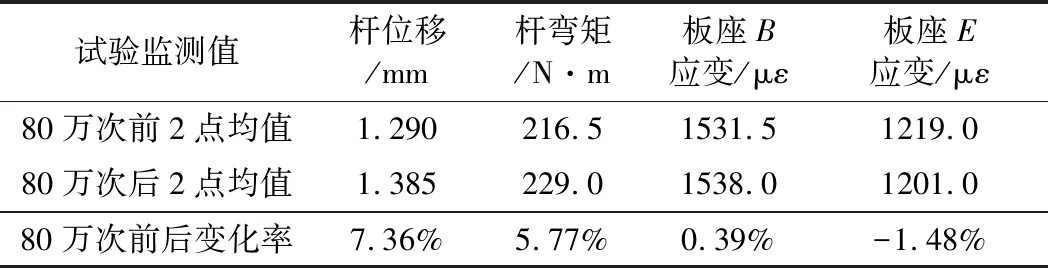

由图11可以看出,在试验进行至80万次时,杆组件位移、弯矩幅值发生了明显的突变,突变前后试验监测数值如表3所示。由表3的试验监测数据可以看出,杆组件位移幅值增加7.36%,弯矩幅值增加5.77%。由图12可以看出,在试验进行至80万次时,板座监控应变B、E变化量基本无明显变化;变化特征与仿真分析得出的工装断裂的特性一致,可断定此时发生了工装的断裂。

表3 试验监测值数据

以试验稳定过程的测试数据为基础数据(50万次~65万次的监控均值),给出的工装断裂过程的数据变化量及仿真分析结果如表4所示。从表4中可以看出,工装发生明显断裂应在试验至75万次之后,裂纹扩展过程主要位于试验次数75万次~85万次之间。表4中仿真分析结果与试验监测数据变化程度的差异,主要来自于仿真分析过程未考虑循环载荷下杆组件的刚度变化。

表4 工装断裂过程数据变化率 单位:%

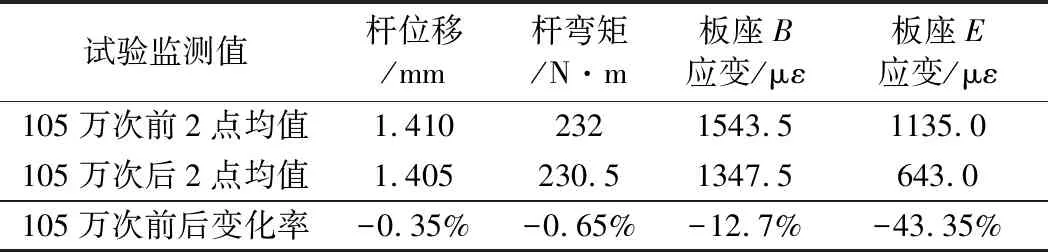

从图12中可以看出,在试验进行至105万次时,板座B、E点监控应变值发生明显的降低,突变前后试验监测数值如表5所示。从表5的试验监测数据中可以看出,板座B点监控应变降低12.7%、板座E点监控应变降低43.35%。从图11中可以看出,在试验进行至105万次时,杆组件位移、弯矩幅值未发生明显变化。变化特征与仿真分析得出的板座断裂的特性一致,可推断此时板座出现裂纹,裂纹出现及扩展应位于试验次数95万次~109万次之间。

5 结论

通过基于有限元虚拟仿真与应变电测数据相结合的方法,对某型直升机主减柔性悬挂系统的疲劳试验故障情况进行分析,得出以下结论:

表5 试验监测值数据

① 确定试验工装和板座的断裂顺序为:在试验次数75万次~85万次时,试验工装先出现了裂纹并扩展;在试验次数95万次~109万次之间板座才出现裂纹并扩展至断裂。

② 试验工装出现裂纹并扩展后,引起试验系统载荷的再次分配,导致杆组件的弯矩及位移明显增加并引起试验件板座的提前破坏;可判定板座提前破坏的试验结果无效。

③ 基于有限元虚拟仿真分析与应变电测监控数据相结合,可以有效地弥补应变监测点数量、位置的不足,作为一种行之有效的结构故障诊断方法,可以广泛地应用于试验过程监控及结构健康监测。