病死畜禽高温高压化制技术优化探讨

马艳芳,曹 兵,张 鑫

(1.山东省泰安市岱岳区畜牧兽医事业发展服务中心,山东 泰安 271000;2.山东省滕州市畜牧渔业事业发展中心,山东 滕州 277500;3.山东泰山生力源集团股份有限公司,山东 泰安 271000)

我国是世界畜牧生产第一大国,肉类和禽蛋类产量连续多年稳居世界第一,随着养殖规模的不断扩大,每年死亡的畜禽数量巨大,因此病死畜禽无害化处理是保障畜牧业持续健康发展、防止环境污染、维护社会和谐稳定的重要保障[1]。国家先后出台了病死畜禽无害化处理补贴政策,有效调动了养殖场户规范处理病死畜禽的积极性。传统的焚烧、掩埋、发酵等处理方式存在效率低、污染环境、资源浪费等弊端[2],可行的处理技术成为制约病死畜禽无害化处理的关键。近年来,国家出台政策,鼓励推行集中处理和高温高压化制,该技术利用高温与高压,将病原体完全杀灭,并能产生肉骨粉和油脂等工业原料[3]。本文对高温高压化制处理技术进行优化,测定了病菌灭杀效果、处理温度、处理时间等关键技术指标,对技术操作流程进行优化调整,验证了高温高压化制技术能够对病死畜禽进行高效处理,符合环境保护控制要求,能实现养殖废弃物的资源化利用,是适用于北方地区病死畜禽集中无害化处理的技术手段。

1 材料与方法

1.1 技术原理 将原料(畜禽尸体及屠宰废弃物)经过预碎之后传送进化制罐内,利用高压饱和蒸汽,直接与畜尸组织接触,当蒸汽遇到畜尸凝结为水时,放出大量热能,使尸身油脂熔化和蛋白质凝固,同时借助于高温与高压,将病原体完全杀灭。

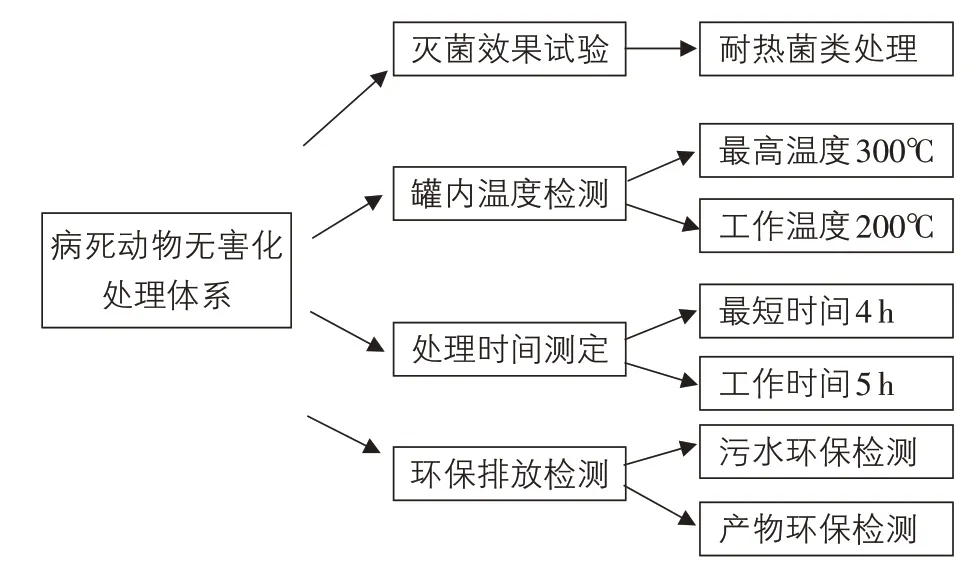

高温高压化制无害化处理技术的处理温度、时间、灭菌体系和排放指标体系如图1所示。

图1 实施体系

1.2 灭菌效果实验

1.2.1 试验材料(1)嗜热脂肪芽孢杆菌纸片。嗜热脂肪芽孢杆菌(Bacillus stearothermophilus)ATCC7053 是本法常用的生物指示菌,含芽孢量5~105CFU∕片。

(2)121 ℃压力蒸汽灭菌化学指示卡。

(3)溴甲酚紫胨水培养基。

(4)0~150 ℃留点温度计。

1.2.2 检测方法(1)将嗜热脂肪芽孢杆菌纸片(以下简称菌片)用无菌镊子放入标准测试包中,准备5份。

(2)按国家规范,分别将5个测试包放于无害化处理罐的不同位置。

(3)灭菌完毕,取出生物指示剂。

(4)灭菌后的菌片应在严格无菌操作条件下放入灭菌后的溴甲酚紫胨水培养基内,于56~60 ℃培养24~48 h。

(5)48h后,观察颜色变化。培养基颜色不变化仍为紫色,说明芽孢已灭活。同时用未经灭菌的纸片放入培养基内作为阳性对照,不加纸片的空白培养基作为阴性对照。

1.3 罐内温度检测 根据高温高压化制无害化处理设备要求,最高工作温度可达300 ℃。为更好地控制温度,保证无害化处理副产品的生物安全性,以减少能耗和节省成本的最优平衡点进行检测。

1.4 处理时间测定 根据《病死及病害动物无害化处理技术规范》相关规定[4],要求化制时间≥4 h。化制时间越长,全部病菌及芽孢被全部杀死得越彻底,但资源浪费会很严重,生产成本增加,需测定既能实现灭菌,又能减少能耗和节省成本的最优平衡点。

1.5 环保排放检测 我国尚未对病死畜禽无害化处理场环境污染物排放指定专项标准[4],本技术是参考《第二类污染物最高允许排放最高浓度》要求。

1.6 操作技术优化 对高温高压化制无害化处理技术的操作技术、生产工艺流程进行优化。

2 结果

2.1 灭菌效果检测结果 将5 个测试包中的嗜热脂肪芽孢杆菌纸片放入溴甲酚紫胨水培养基培养,培养基均未改变颜色,说明处理后灭菌效果合格,达到灭菌要求。

2.2 温度测定结果 根据灭菌效果验证试验,蒸汽温度达到121 ℃就可以起到将耐热芽孢全部杀死的效果。为更好地控制温度,保证无害化处理副产品的生物安全性,减少能耗和节省成本,化制机内部温度最宜控制在200 ℃。

2.3 处理时间测定结果 本技术化制机内部温度为200 ℃,压力≥0.5 MPa(绝对压力),每批化制时间为5 h,能够将全部病菌及芽孢全部杀死,保证无害化处理副产品的生物安全性。

2.4 排放检测结果 本技术将无害化处理产生的污水进行处理,去除污水中的各种有机物质,使污水中的有机物含量大幅度减低,同时降解污水中的氨氮,接着通过沉淀池进行固液分离,最后通过消毒池消毒,经测定符合环保排放要求。

2.5 操作技术优化结果

2.5.1 原料解冻 冷冻后的动物尸体需要彻底解冻后才开始启动高温高压无害化处理,这样会有利于延长设备使用寿命,同时更节省能耗。

2.5.2 搅拌处理 化制过程中动物尸体内水分受热蒸发,化制过程中动物油脂受热熔化,蛋白质变性凝固。高温化制过程中化制机不断搅拌不仅有利于物料均匀受热,同时可以对物料进行进一步的剪切和破碎。

2.5.3 破碎处理 榨油冷却后的肉骨渣进入缓存仓内,为进一步降低残渣颗粒大小,采用破碎机对残渣进行破碎。可采用刀片式破碎机对肉骨渣进行破碎,可根据对副产品肉骨渣的粒径进行控制,破碎后物料最小粒径在5 mm 左右,粉碎后的肉骨粉可以直接装袋。

3 结论

3.1 高温高压化制无害化处理技术能够实现病原微生物的彻底灭杀,适宜处理温度为200℃,化制时间设定为5 h,可以达到生物安全性和较少能耗的最优平衡点。

3.2 生产操作过程中先对冷冻原料进行彻底解冻,化制过程中实施搅拌,对肉骨渣进行破碎处理,可有效提高生产效率。

3.3 经使用筛选,高温高压化制辅料的性能由高到低依次为:锯末、秸秆、米糠、干粪,但成本由高到低依次为:米糠、锯末、秸秆、干粪。辅料添加比例:小动物(体重小于25 kg的)添加比例为处理重量的15%,大动物添加比例为25%。■