基于韦伯数的气液混输泵气相直径理论预测模型

刘明,谭磊*,曹树良

(1. 清华大学能源与动力工程系,北京 100084; 2. 清华大学水沙科学与水利水电工程国家重点实验室,北京 100084)

叶片式气液混输泵是广泛应用于深海石油和天然气资源开采输运的关键设备,对于维护国家海洋权益和能源安全具有重要的战略意义.相较于传统的单相泵系统,采用混输泵的管路系统可以直接输送液相和气相的混合物,使整个管路系统的结构得到简化,大大降低其建设、运行和维护的成本[1-2].

气液混输泵与一般的泵型相比,最大的特点在于输送的介质为气相和液相的混合物,因此可采用轴流式的结构以抑制相间密度差导致的径向分离.围绕叶片式气液混输泵的设计,CAO等[3]、ZHANG等[4]、LIU等[5]分别引入正反问题迭代、轴面速度梯度方程、可控叶片安放角等方法,提出了相应的设计方法.响应面法[6]、遗传算法[7]、神经网络[8]等优化方法也被应用于叶片式气液混输泵的性能优化中,从而确定最佳的结构参数.

针对混输泵内的气液两相混合介质,研究指出,能够考虑相间速度差异的欧拉-欧拉非均相模型是更加适用的数值模拟方法[9-10].非均相模型对液相和气相分别建立控制方程,并通过气液相间作用力实现两相控制方程之间的耦合[11].气相平均直径是各种相间作用力模型中的关键参数,对数值模拟结果的准确性有着重要的影响.张文武等[12]研究了不同气相平均直径下的混输泵性能,发现气相直径的增加会导致叶轮内相间作用力的显著增长,导叶内的相间作用力则变化不大.相关研究还指出,气相直径的合理取值有助于提高数值模拟的准确性[13].

尽管气相直径是混输泵内两相流动数值模拟的重要参数,但是目前尚没有可以直接确定气相直径取值的可靠方法,而往往需要较多的尝试以确定合适的取值.可视化观测的试验结果显示,混输泵流道内的气相直径同时受到流量、入口含气率、转速等因素的影响[14-15],这进一步增大了建立气相直径理论预测模型的难度.

针对上述问题,文中从韦伯数这一反映两相界面形态特性的量纲为一的参数出发,基于临界韦伯数确定气相直径与流量、含气率、转速等工况参数之间的相关关系,进而提出预测气相直径的理论模型,为提高气液混输泵两相数值模拟的准确性奠定基础.

1 理论预测模型

1.1 临界韦伯数

气泡在液体中的变形和破碎主要取决于所受外力和表面张力的相对关系,这一关系可以用韦伯数We进行描述,即

(1)

式中:ρl为液相密度;v为特征速度;dt为特征长度;σ为表面张力系数.

在外力作用下,当气泡在液体中的表面张力无法维持稳定的形态时,气泡就会破碎.这一过程中气泡所能达到的最大直径dmax所对应的韦伯数即为临界韦伯数Wec,计算式为

(2)

由于气泡在液体中所受外力主要与气液两相的速度差相关,因此式中的特征速度取为两相速度差Δv.

对于各相同性的均匀湍流流场,基于Kolmogo-roff能量分布理论,上述速度与湍流耗散率ε之间存在如下关系:

Δv2=C1(εd)2/3,

(3)

代入式(2),即可得到

(4)

式中:C1为Kolmogoroff能量分布理论中的系数.

在旋转机械中,湍流耗散率ε可以用如下的关系进行估计[16],即

(5)

式中:ω为叶轮转速;r1为入口半径;h为叶片宽度.

进而,式(4)可以写作

(6)

1.2 气相直径

从式(6)中反解出气泡最大直径dmax,得到

(7)

BARRIOS[17]通过开展气液两相流的试验,发现气泡最大直径与气泡直径之比仅与叶轮转速相关,即气泡直径d可以表示为

d=C2(ω)dmax,

(8)

式中:C2(ω)为仅与ω相关的系数.

BARRIOS还指出,气泡直径正比于含气率λ的幂次[17],即

d∝λk1.

(9)

结合式(8)和(9),可以整理得到

(10)

同样,由于气泡直径还与混输泵流量相关,在式(10)中引入流量系数φ=Q/Qd以反映流量的影响,得到

(11)

叶片式气液混输泵一般工作在设计转速下,因此对于确定的泵型,系数C2(ω)可以认为是一个常数.RAYMOND等[18]研究指出,临界韦伯数主要取决于椭球型气泡的长短轴长之比,在某一泵型中也可以视为定值.那么,将式(11)中的系数进行组合,即可得到

(12)

其中,

(13)

式中:k0,k1,k2为经验系数.至此就建立了混输泵内气相直径的预测模型.

2 物理模型与数值模拟

2.1 物理模型

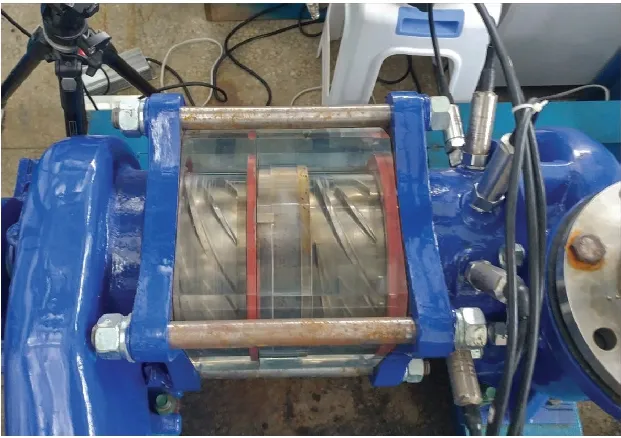

为了验证上述气相直径预测模型的准确性,选取如图1所示的3级叶片式气液混输泵开展研究,其主要参数中,设计流量Qd=70 m3/h;设计转速nd=2 950 r/min;设计扬程Hd=45 m;叶轮外径Ds=0.16 m;叶片主叶片数Zimp=4;导叶叶片数Zdif=11.该3级叶片式气液混输泵包括3级叶轮、2级导叶和吸水室、压水室等结构.

图1 3级叶片式气液混输泵

2.2 数值方法

文中利用计算流体力学软件ANSYS CFX 17.0对叶片式气液混输泵内的气液两相流场进行求解.在多相流模型方面采用欧拉-欧拉非均相模型,对液相和气相分别建立控制方程.气液混输泵的可视化试验结果[19]显示,泵内两相流场呈现出比较明显的气泡流动特征,而不具备连续稳定的气液界面,因此欧拉-欧拉非均相模型是更加适合的两相流模型.在湍流模型方面,对液相采用SSTk-ω湍流模型,对气相采用离散相零方程模型,两相之间通过相间作用力实现动量输运方程的耦合,并采用Grace曳力模型.在边界条件方面,采用总压进口、流量出口的进出口条件,在其余壁面采用水力光滑的无滑移壁面条件,在叶轮轮缘侧施加与叶轮圆周速度等值反向的速度以模拟静止端壁,并考虑了0.5 mm的叶顶间隙.通过冻结转子法将旋转域和静止域进行连接.

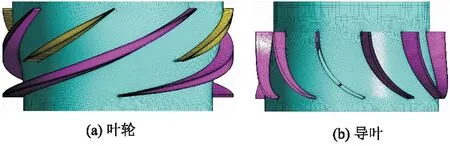

2.3 网格无关性验证

采用ANSYS TurboGrid 17.0生成叶轮和导叶部分的六面体结构化网格,利用ANSYS ICEM 17.0生成吸水室和压水室部分的四面体非结构化网格,并开展了网格无关性验证,如表1所示,表中N1—N4分别为吸水室、叶轮、导叶、压水室的网格数,Nt为网格总数,H/Hd为扬程系数,η为效率.在网格无关性验证中,保持吸水室和压水室部分的网格不变,逐渐增大叶轮和导叶部分的网格数量.从表1中可以看到,当网格总数超过800万时,数值模拟结果随着网格数量增长几乎不再变化.为此,最终选择网格方案2开展研究,相应的叶轮和导叶网格如图2所示.

表1 网格无关性验证

图2 叶轮和导叶的网格分布

2.4 性能测试试验系统

搭建如图3所示的试验系统,对混输泵在不同含气率下的性能特性进行了测量.试验系统包括循环系统、测量系统、泵段、通气段等几个部分.通过分别调节液相和气相的流量,即可实现试验中不同的含气率.试验系统的整体不确定度为0.68%.试验系统的不确定度的具体计算过程见文献[20].本试验系统的不确定性足够小,证明了试验测量结果的可靠性.

图3 试验系统示意图

2.5 数值模拟结果验证

为了验证文中数值模拟结果的可靠性,并对数值模拟中的气相直径进行标定,搭建试验台对3级叶片式气液混输泵输运两相工质时的能量特性进行了测量[20-22].

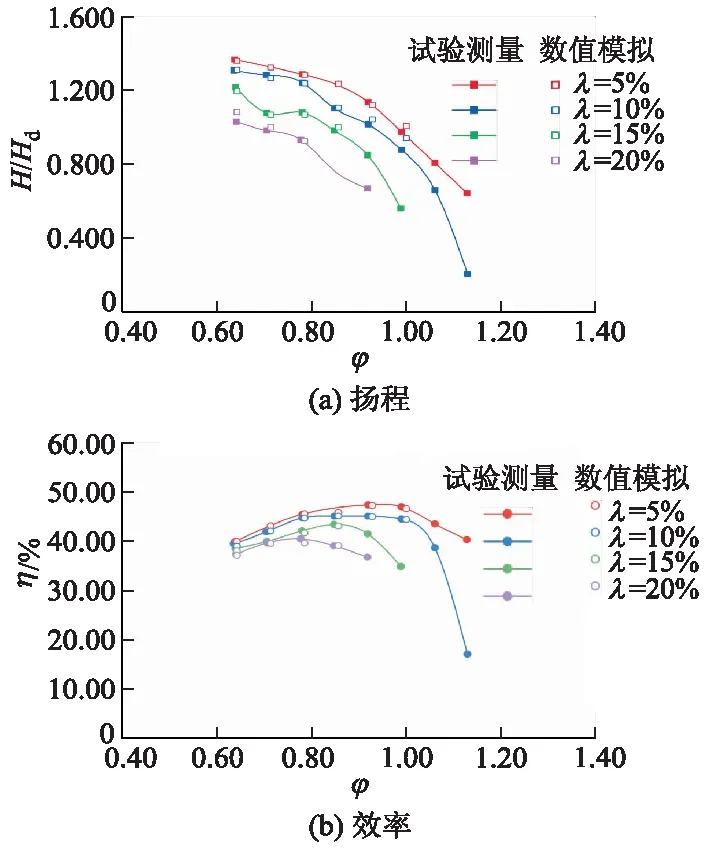

在数值模拟中,按照0.005 mm的间隔设置气相平均直径.将数值模拟计算得到的混输泵扬程与试验测量结果进行对比,选取扬程结果与试验测量结果最接近时数值模拟的气相平均直径设置值作为其标定值.通过给定气相直径进行数值模拟,数值模拟和试验测量结果的对比如图4所示.图中φ为流量系数;λ为含气率.从图4中可以看到,无论是扬程还是效率,其随流量系数的变化趋势较一致,且数值模拟结果与试验测量结果吻合较好,证明了数值模拟方法的可靠性.

图4 数值模拟和试验测量结果的对比

表2 气相直径标定值

3 结果与讨论

3.1 气相直径理论预测模型

通过对式(12)进行对数运算,将其转化为线性表达式,即

lnd-lnF=lnk0+k1lnλ+k2lnφ,

(14)

其中,

(15)

根据表2中标定得到的气相直径取值,利用MATLAB R2020b开展基于最小二乘法的曲线拟合,从而求解式(14)中的3个经验系数,得到:k0=38.970 0,k1=0.528 7,k2=2.963 0.于是,对于文中的3级叶片式气液混输泵,气相直径的理论预测模型为

(16)

图5为不同工况下气相直径的理论预测值和数值模拟标定值的对比.从图中可以看到,在不同含气率和不同流量下,理论预测值与数值模拟标定值的结果非常接近,平均误差为7.28%,证明了基于韦伯数的气相直径理论预测模型的可靠性和准确性.

图5 气相直径预测值与标定值的对比

3.2 气相直径分布规律

从式(9)中可知,气相直径正比于含气率的幂次,进一步结合式(16)中的幂次结果,可以得到

(17)

式中:din和λin分别为混输泵进口的气相直径和含气率.因此,可以根据混输泵内流场的局部含气率,确定局部气相直径,并对混输泵内的气相直径分布规律进行分析.

图6为流量系数φ=1.00、进口含气率为10%的工况下,气相直径在10%,50%,90%这3种叶高位置的混输泵轴面流道上的分布.由图可知,随着叶高位置的增大,气相直径逐渐减小,这是气相和液相之间显著的密度差异导致的.由于气相的密度较小,所受离心力更小,因此朝轮毂方向聚集.

图6 气相直径在轴面流道上的分布

从图6中还可以发现,导叶流道内的气相直径显著大于叶轮流道内.导叶流道内的高气相直径区域紧贴着叶片的吸力面侧,并几乎充满整个导叶流道,这一部分区域同时也是导叶流道内流动分离发生的低速区.由于流动速度太低,气相在这一部分聚集成团,严重时还会堵塞流道,是影响混输泵导叶性能的重要因素.除此之外,在导叶前缘压力面侧,也存在范围较小的高气相直径区域.这一部分主要是来流在导叶前缘冲击减速后,聚集在前缘附近形成的.

在叶轮流道内,气相直径的分布总体上比较均匀,但是在各级流道中也存在不同位置的高气相直径区域.在第1级叶轮流道内,高气相直径的区域出现在短叶片压力面至长叶片吸力面之间的区域.在第2级和第3级叶轮流道内,高气相直径的区域仅出现在10%叶高位置轴面位置的短叶片吸力面侧尾缘.

3.3 韦伯数分布规律

图7为流量系数φ=1.00、进口含气率为10%的工况下,韦伯数在10%,50%,90%这3种叶高位置的混输泵轴面流道上的分布.其中,韦伯数中的特征速度为气相和液相的速度差,特征尺寸为依据式(17)计算的气相直径,即

图7 韦伯数在轴面流道上的分布

(18)

从图7可知,高韦伯数的区域主要出现在叶轮和导叶叶片的前缘位置.根据韦伯数计算公式,韦伯数的增大来源于气液两相速度差或者气相体积分数的增大.结合气相体积分数的分布可知,叶片前缘位置并不存在较高的气相体积分数,因此较大的两相速度差是叶片前缘附近高韦伯数的主要原因.

对于导叶流道和第1级叶轮流道中的高气相直径区域,可以看到韦伯数的分布存在明显的差异.在导叶流道中,高气相直径反映了较高的气相体积分数,但是韦伯数的数值很小,说明这一部分的气液两相速度差很小,这与流动分离区的低速流动特征是一致的.在第一级叶轮流道中,不仅具有较高的气相体积分数,同样也具有很高的韦伯数数值,说明这一部分的流动仍然具有较高的速度.对比这两部分区域可知,导叶内的气相会聚集形成低速气团并堵塞流道;而叶轮内的气相会随主流一同运动发展.

4 结 论

1) 当进口含气率为0%~20%,基于韦伯数的气相直径理论预测模型能够给出混输泵中气相直径随流量和含气率的变化规律,气相直径的理论预测值和数值模拟标定值之间的平均误差为7.28%.

2) 高气相直径出现在导叶流道以及第1级叶轮流道内短叶片压力面至长叶片吸力面之间的区域,高韦伯数则出现在叶轮和导叶叶片的前缘位置.

3) 叶轮流道内高体积分数的气相会随主流运动发展,而导叶流道内高体积分数的气相则会聚集形成低速气团并堵塞流道.