后吸式渣浆泵密封性能及内部流动研究

陶 艺,白永明,吴迎春

(无锡工艺职业技术学院机电与信息工程学院,江苏 无锡 212206)

1 引言

渣浆泵主要应用于需要输送含有固相颗粒且具有腐蚀性的溶液,如化工、矿山、冶金、石油等许多工业部门[1]。由于输送介质中存在的固相颗粒,故其过流部件的水力设计除了需要考虑水力性能外[2-3],还需要考虑固相颗粒对过流部件的磨损[4]。过流部件中,磨损较严重的零件主要是叶轮、蜗壳以及轴封[5]。采用副叶轮密封的渣浆泵,其密封失效主要是由于副叶轮密封前后压力不平衡,导致大量颗粒进入轴承箱,引起部件磨损[6]。采用机械密封的渣浆泵,其使用寿命又受到冷却水、泵运行震动及辅助密封件老化等方面的影响,且机械密封成本较高[7-8]。早期的渣浆泵所采用的填料密封,其运行阻力大,且轴套极易磨损,需要频分调整压盖压力来保证密封的泄漏量[9]。为此,国内外学者对渣浆泵密封进行了一定的研究。文献[10]将流体动力密封进行结构简化,并在此基础上增加了机械密封配合使用。文献[11]以TRIZ 理论为基础,对潜污泵的密封进行了改进,降低了由于颗粒介质进入引起的磨损,提高了可靠性和可维护性。

这里对一种后吸式渣浆泵的内部全流场进行了数值计算,分析了其流场内的速度及静压分布,尤其是轴封处的压力。并与传统离心式渣浆泵进行了对比,研究了后吸的进水方式,对泵内流场分布以及轴封处压力的影响,分析了后吸式渣浆泵的优缺点,以期为渣浆泵的设计及选型提供理论依据。

2 数值计算模型

2.1 渣浆泵主要设计参数

该后吸式渣浆泵主要参数如下:额定流量Q=20m3/h,扬程H=30m,转速n=2900r/min。采用固液两相流经验系数法进行设计,叶轮形式为带有背叶片的半开式叶轮,得到其主要参数为:叶轮进口直径Dj=80mm,叶轮外径D2=165mm,叶轮出口宽度b2=13mm,叶片数Z=6,叶片压力面型线为变角螺旋线,进口角β1=30°,出口角β2=26°,包角=80°。泵进口采用三通管道,将叶轮反装,即叶轮吸入方向为远离电机方向,如图1所示。

图1 后吸式渣浆泵Fig.1 Slurry Pump with a Back Suction

2.2 计算域网格划分

首先通过Solidworks软件对计算域进行三维造型,本次数值计算的计算域是包括叶轮前后腔间隙在内的全流场。随后再将三维造型软件生成的通用文件导入到ANSYS ICEM软件中进行网格划分,为了提高数值计算速度并使数值计算获得更好的收敛结果,所有计算域均采用结构化网格进行划分,各计算域的网格划分结果,如图2所示。对近壁面水体均进行了网格局部加密。其中,叶轮部分网格数为705263,蜗壳部分网格数为1208535,前后腔间隙网格数为607563,背叶片部分水体网格数为305247,三通进口部分网格数为186472,传统进口水体部分网格数为133142,网格数量的最终确定是经过网格无关性验证的。

图2 计算域网格划分Fig.2 Grid Meshing of Calculation Domain

2.3 数值计算设置

数值计算采用多重参考坐标系,将叶轮及背叶片部分水体设置为旋转域,旋转速度设置为泵转速,蜗壳、前后腔及叶轮进口部分水体设置为静止域,动静域之间的数据传递采用冻结-转子模型,对流项及湍流数值计算均采用高精度格式。为了数值计算能够更好地捕捉到近壁面处的边界层分离及二次流动,对计算域近壁面处的网格进行了局部加密以保证其y+值,并选用了SST湍流模型来封闭方程组。

在边界的设置上,考虑到离心泵在出口附近的水体容易出现回流,故为了使数值计算结果更容易收敛,采用速度进口边界条件,根据流量确定进口流速,出口处采用开放出口边界条件,并根据预测扬程给定相应的静压,使泵内压力场的绝对值更贴近真实结果,计算域壁面采用无滑移边界条件来模拟边界层流动。数值计算结果的收敛精度为10-5,且进出口总压监测点稳定。

3 计算结果及分析

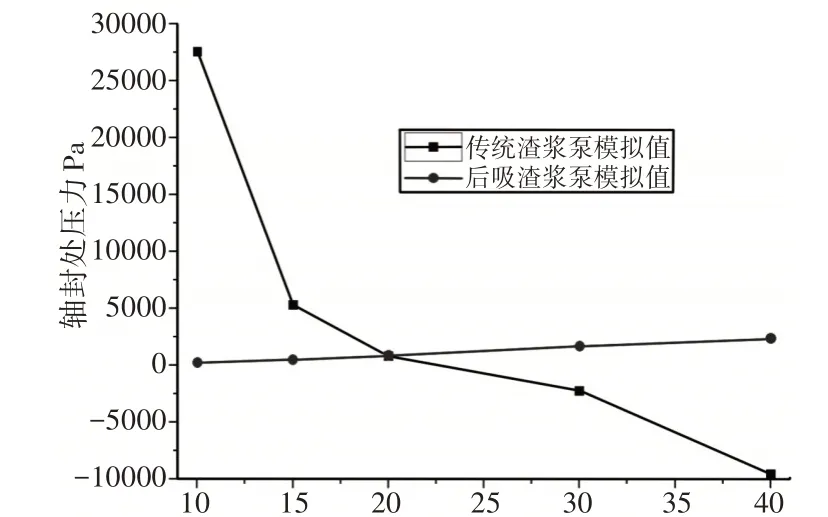

3.1 轴封处静压

传统渣浆泵与后吸式渣浆泵在不同工况下轴封处平均静压的模拟值,如图3所示。从图中可以看出,传统渣浆泵轴封处的静压随流量变化明显,在小流量工况下,轴封处静压达到27000Pa,在大流量工况下出现了-10000Pa的负压,仅在额定工况下静压的绝对值较低,密封性能较好。这是由于,传统渣浆泵的轴封位于叶轮背面,叶轮旋转产生的高压水体在压差的作用下有向轴封处流动的趋势,故一般采用背叶片旋转产生的反压进行平衡,而背叶片的尺寸是根据额定工况来设计的,故仅在额定工况下密封效果较好。而后吸式渣浆泵的轴封位于三通进口处,不受叶轮加压后的高压水体影响,故从图3可以看出,轴封处静压随流量变化不大。

图3 两种渣浆泵轴封处的静压Fig.3 Static Pressure at the Shaft Seal of the Two Slurry Pumps

3.2 轴封处压力脉动频域图

为研究两方案轴封处的压力脉动,在轴封处分别设置了4个监测点,面朝电机方向,12点位置为P1,3点位为P2,6点位置为P3,9 点位置为P4。非定常数值计算,时间步长设为0.000172414s,其间叶轮旋转3°,即叶轮旋转一圈需要120个时间步长。其中,每个时间步的残差收敛标准设为10-5,以定常数值计算结果为初始条件进行计算。当叶轮旋转10圈后,各监测点的静压值呈现稳定的周期性,故选取叶轮旋转第11圈的数据作进行分析。

额定工况下,两种渣浆泵轴封处压力脉动频域图,如图5所示。从图中可以看出,传统渣浆泵轴封处压力脉动幅值明显高于后吸式渣浆泵。传统渣浆泵轴封处压力脉动主为6倍轴频,即叶频。如前所述,传统渣浆泵轴封处的压力为叶轮旋转所产生压力与背叶片旋转所产生反压之差,而叶轮外缘水体的压力脉动受叶轮叶片与蜗壳隔舌的动静干涉影响,故轴封处的压力脉动主频为叶频。而后吸式渣浆泵轴封处压力脉动主频为轴频,次频为叶频,这是由于轴封位于叶轮之前,故其静压受叶轮内压力脉动的影响较小,因此主频为轴频。

图4 两种方案轴封处静压监测点Fig.4 Monitoring Point of the Static Pressure at the Shaft Seal for the Two Cases

图5 两种渣浆泵轴封处的压力脉动频域图Fig.5 Frequency Domain of the Pressure Pulsation at the Shaft Seal of the Two Slurry Pumps

可以看出,后吸式渣浆泵轴封处的压力脉动较小,且受叶轮内部流动影响较小,故密封性能好。

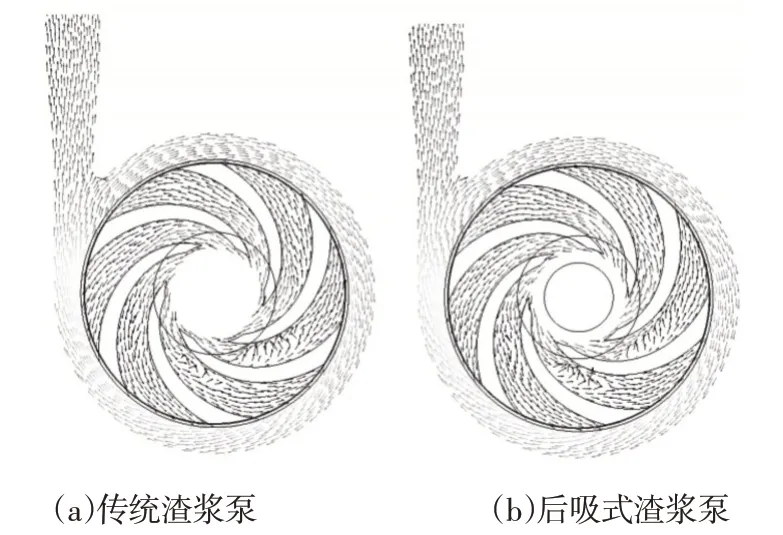

3.3 叶轮及蜗壳内水体相对流速

两种方案叶轮及蜗壳内水体的相对速度矢量图,如图6 所示。可以看出,在额定工况下,两者内部流动并无明显差异,相对流速最大处均位于蜗壳第八断面附近,这是由于蜗壳采用的是环形蜗壳,随着蜗壳从第一断面到第八断面,流量逐渐增加,而过流面积不变,故流速增加。

图6 两种方案叶轮及蜗壳内水体相对速度矢量图Fig.6 Vectors of Relative Velocity in the Impeller and the Volute for Two Cases

两种方案在叶轮远离蜗壳的流道中均出现了不同程度的二次流动,后吸式渣浆泵中还有一个流道出现了轻度的二次流动。

4 试验验证

为验证数值计算结果的准确性,对两种方案的样机进行了外特性试验,数值计算结果与试验结果的对比,如图7所示。可以看出,在额定工况点,两种方案数值计算结果与试验结果的误差在2%以内,随着运行工况偏离额定工况,两者误差增加,尤其是大流量处,但最大误差在5%以内,故可以认为数值计算结果是可信的。此外,从图中还可以看出,传统渣浆泵在各工况下的扬程及效率均高于后吸式渣浆泵,尤其是大流量工况。

图7 两种方案泵外特性曲线Fig.7 Pump Performance Curves of the Two Cases

从图6已经知道两种方案叶轮流道内水体的流动情况相似,故其不是两者外特性出现差异的主要原因。为研究其原因,图8给出了后吸式渣浆泵三通进口内水体的速度矢量图,可以看出三通管道内存在大量的冲击损失,且流量越大,损失越大。此外,在靠近叶轮进口附近管道中出现了回流。

图8 后吸式渣浆泵三通进口内水体速度矢量图Fig.8 Vectors in the Inlet of the Slurry Pump with a Back Suction

因此,三通管道内水体的冲击损失及回流是其外特性比传统渣浆泵差的主要原因。

然而,在额定工况附近,后吸式渣浆泵与传统渣浆泵的外特性差异不大,考虑到后吸式渣浆泵的密封效果好,使用寿命长,故在外特性上的损失完全是可以接受的。

5 结论

这里为提高渣浆泵密封性能,设计了一种后吸式渣浆泵,随后基于ANSYS CFX研究了后吸式渣浆泵的密封性能及其内部流动,并与传统渣浆泵进行了对比。

由数值计算结果可以得出以下结论:后吸式渣浆泵轴封处静压受泵运行工况的影响较小,且轴封处静压较低,脉动幅值较小,因此密封性能更好。而由于三通管道内存在冲击损失及回流,后吸式渣浆泵的外特性比传统渣浆泵略低,尤其是在大流量工况。但考虑到后吸式渣浆泵的密封性能更好,使用寿命长,故其在外特性上的损失是完全可以接受的。