基于AMESim的音圈电机直线驱动水液压往复柱塞泵仿真

吴 鑫,张增猛,弓永军

(大连海事大学船舶与海洋工程学院,辽宁 大连 116026)

1 引言

水液压传动技术因其无污染危害、安全性好、介质经济性好等技术优势,已成为国内外流体传动及控制领域重要的发展方向[1-2]。在水液压传动系统中,水液压柱塞泵作为核心原件,由于水介质的理化特性差异导致其泄漏、摩擦磨损、腐蚀、气蚀等现象比油压柱塞泵严重,因此需解决设计理论、材料选择、加工工艺等多方面问题[3-4]。

音圈电机具有高速度、高加速度、响应快、结构简单、体积小和控制方便等特性[5],采用音圈电机驱动往复泵,只存在柱塞-缸体这一对关键摩擦副,减少了对于水液压柱塞泵摩擦副材料性能的要求,消除了中间传动环节的惯量、间隙、滞后、振动等不良影响。此外,音圈电机直接驱动柱塞泵的传动轴系均为直线运动,不存在旋转与直线转化的附加机构,其内部受力环境简单,侧向力与摩擦力也会大大减少[6]。

在直线电机驱动柱塞泵的研究方面,文献[7]提出一种直线电机驱动的单作用三缸往复泵,设计了电机的运动规律和运动相位,使该往复泵理论上实现“恒排量”的目的。在实物研究上,文献[8-9]研发了一种四个直线电机驱动的柱塞泵,针对柱塞泵的动力学和结构化优化设计进行了静应力和模态分析,并且通过实验验证了PVT运动模式和Spline运动模式对电机跟随误差及柱塞泵振动的影响,通过仿真和试验表明柱塞间隙、弹簧预紧力和吸入阀刚度对于柱塞泵的容积效率和流量脉动率的影响。文献[10]对双直线电机往复柱塞泵试验,结果表明柱塞泵样机的实际流量、压力输出随冲次、负载压力升高出现逐渐增大的周期性脉动。文献[11]通过仿真对阀配流和柱塞配流两种方案进行了对比,并搭建柱塞泵样机以水作为工作介质进行了试验。文献[12]研究提出主动协同配流原理,利用了每个直线泵单元动子单独控制的优势,通过两个乃至多个单元的运动配合,使组合后的系统具有双向可控的流量输出能力,并搭建伺服直线泵,通过仿真和试验验证了该泵的基本功能。

本研究将音圈电机和协同配流结合,提出双音圈电机驱动协同配流柱塞泵,介绍了柱塞泵工作原理,利用AMESim软件建立双音圈电机驱动协同配流柱塞泵模型,以水作为工作介质,探究了泵的输出流量特性和泵的泄漏特性、音圈电机控制信号对泵的影响、柱塞泵无效容积对于容积效率的影响,并且分析研究了柱塞泵的闭死容积对柱塞泵的影响。

2 水液压柱塞泵工作原理

音圈电机驱动柱塞泵结构,如图1所示。单元1和单元2中的一体式柱塞的左右两端起吸排功能,柱塞中间部分和缸体构成的三位四通换向阀起配流功能。假设音圈电机动子位移函数为y1(t)和y(2t),速度函数为v1(t)和v(2t),y1(t)和y(2t)以及v1(t)和v2(t)的正方向如图1中箭头所示,柱塞处于中间位置时为y(t)的位移零点。

图1 柱塞泵原理图Fig.1 Schematic Diagram of Plunger Pump

在图1中,换向阀对液体流向改变取决于三种状态,左位、中位、右位,符号函数sign(y(t))对应为-1、0、1。柱塞两端对液体吸排方向取决于柱塞运动速度方向,柱塞向右运动时,Ap1、Ap2口排出,Bp1、Bp2口吸入,sign(v(t))为1,柱塞向左运动时,Ap1、Ap2口吸入,Bp1、Bp2口排出,sign(v(t))为-1。柱塞运动方向和换向阀状态共同决定液体流动方向,经过对sign(y(t))的取值和sign(v(t))的取值以及液体流动方向的总结得到式(1)。

式中:y1(t)、y2(t)—1、2单元电机动子位移;v1(t)、v(2t)—1、2单元电机动子速度。

假设柱塞有效吸排面积为Ap,则瞬时吸排流量大小为|v(t)Ap|,结合式(1)以及图1油路连接情况可知X1、Y1、X2、Y2瞬时流量,如式(2)所示。

式中:Ap—柱塞有效吸排面积;qY1、qY2—Y1口、Y2口流量。

考虑往复运动的周期性以及速度的连续性,可以做出音圈电机动子的正弦运动规划,如式(3)所示,使得该柱塞泵在整个周期内能完成连续吸排功能。

式中:A—往复运动幅值;

T—往复运动周期。

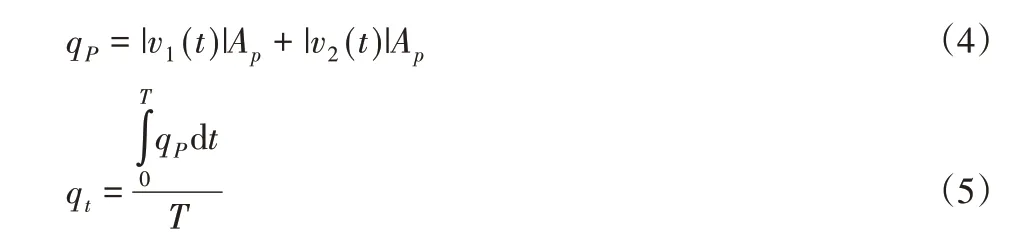

在式(3)的运动规划下,可以把两个配流单元的吸排口Y1、X2相互连接到P口,P口作为泵的整体排出口,X1、Y2相互连接到T口,T口作为吸入口。此时泵的P口瞬时输出流量大小,如式(4)所示,平均输出流量大小,如式(5)所示。

3 AMESim建模与仿真分析

3.1 音圈电机模型

根据音圈电机工作原理,建立的数学模型,如式(6)所示。

式中:Fe—音圈电机输出力;ks—音圈电机力常数;ia—线圈中的电流;ua—电机线圈绕组端的电压;R—电机回路的电阻;L—电枢回路的电感;ea—电机的反电动势;m—电机动子和负载质量;v—动子的线速度;k—粘性摩擦力系数。

对式(6)进行拉氏变换得到音圈电机的传递函数,就可得到音圈电机的数学模型。

3.2 AMESim仿真模型建立

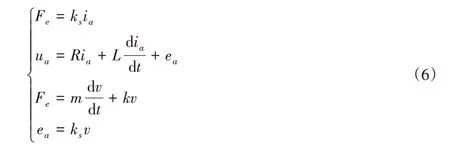

根据图1 所示的双单元协同配流柱塞泵的原理图,利用AMESim中的相关元件搭建模型,如图2所示。

图2 柱塞泵AMESim仿真模型Fig.2 AMESim Simulation Model of Plunger Pump

根据泵的输出压力等级为(4~6)MPa设计柱塞缸和换向阀的参数以及电机推力,经过计算选择BEI LA30-48-000A型号的音圈电机,此音圈电机的持续推力为133N,AMESim主要仿真参数,如表1所示。

表1 AMESim仿真模型参数Tab.1 AMESim Simulation Model Parameters

假设两个电机输入正弦运动信号,如式(7)所示。

式中:A—电机运动信号幅值;

w—电机运动信号角频率;

φ—两个电机运动信号相位差。

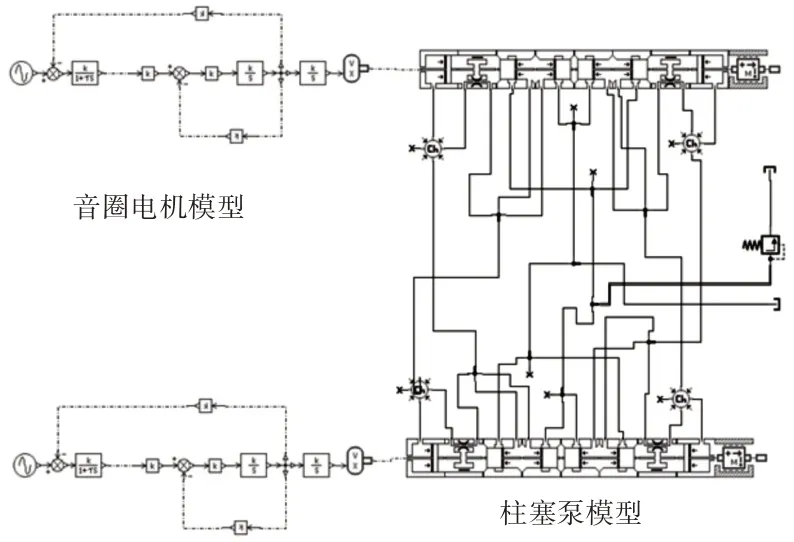

取A=5mm,w=60π,φ=1.5π 进行仿真,设定仿真时间为0.15s,采样间隔为0.0001s,泵的输出流量结果,如图3(a)所示。

图3 仿真结果Fig.3 Simulation Results

经过0.003s泵的输出流量已经达到平均值2.85L/min,泵的输出流量在(2.4~3.3)L/min之间波动,泵的流量脉动率由式(8)得出,根据泵的理论输出流量式(4)可知,泵的流量脉动和输入运动信号有关。

式中:qmax—最大流量;qmin—最小流量;qt—平均流量。

电机输出力,如图3(b)所示,电机输出力约为133N,与选择的电机输出力相符合,证明所选电机符合泵的要求。

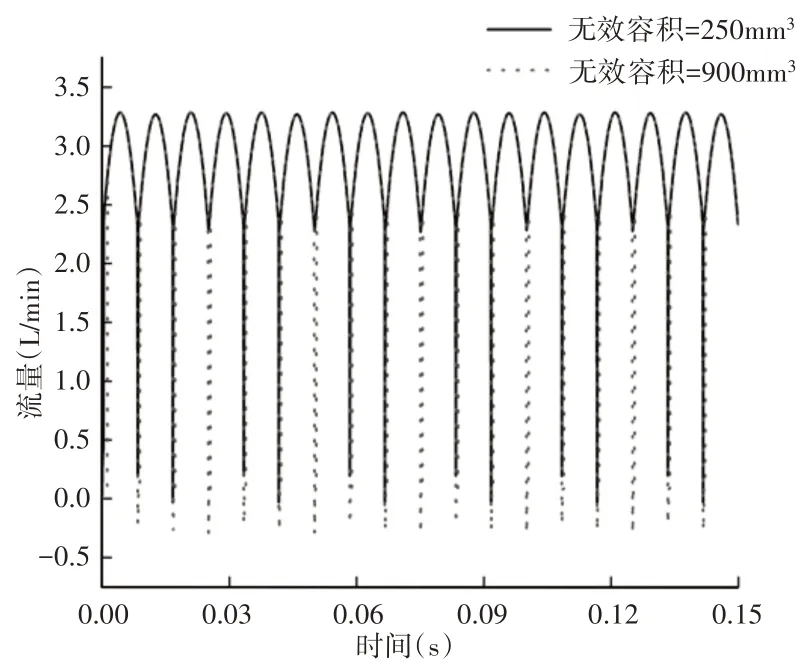

3.3 柱塞泵两腔无效容积对输出流量的影响

合理设计柱塞泵结构有助于改善柱塞泵的相关特性,柱塞运行到正向或负向位移最大处时,柱塞两端与泵体之间仍然有一部分的液体没有排出,形成无效容积,无效容积的大小是设计泵体时必须考虑的一个因素,柱塞吸排面积为44mm2,柱塞位移为5mm,取柱塞泵无效容积分别为250mm3,900mm3进行仿真,得到输出流量,如图4所示。

图4 不同无效容积下流量仿真Fig.4 Simulation of Flow with Different Invalid Volume

对图4分析可知,当无效容积增大时,输出流量略有减小,脉动增大,因为如图2中柱塞由吸水转向排水过程中,柱塞会先压缩液体体积,当压力增大为工作压力p后才开始排出液体,假设柱塞排出的液体体积为V1,没有被排出液体体积为V2,体积为V2液体被压缩而产生体积大小变化量△V=V2βp,对应该体积变化的柱塞位移为h,在位移h内实际上并没有液体排出,由式(2)、式(4)可知,理论上该段位移h内是排出液体的,因此柱塞位移h可视为无效行程,引起泵的容积效率损失,容积效率损失为式(9),对式(9)分析可得,该部分容积效率损失非常小,和图4所示仿真结果一致,当产生同样的工作压力时,若无效容积V2越大则容积效率损失越大,并且因该液体在体积减小被压缩时吸收能量,在体积增大时释放能量,会产生液压冲击,所以应尽可能降低无效容积的大小。

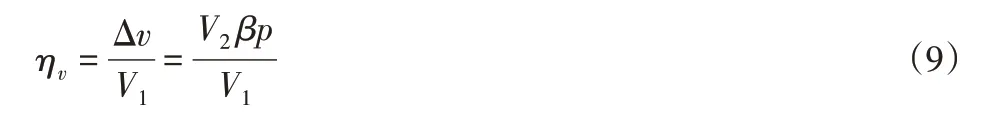

式中:V1—有效容积;V2—无效容积;β—水压缩系数。

3.4 柱塞间隙对泄漏的影响

由于水介质的理化特性导致水液压柱塞泵泄漏较油压柱塞泵更为严重,而造成柱塞泵内泄漏的因素中,一个很重要的因素就是柱塞与缸体孔之间的缝隙,对于一般油泵,间隙取值一般为柱塞直径的千分之一左右,但由于水的粘度为矿物油的(1/40~1/30),如果按油泵的经验来取纯水液压柱塞泵中柱塞和缸体孔之间的间隙值,泄漏损失将比较大,但间隙如果太小,摩擦又会加剧。因此有必要对不同间隙下泄漏量进行计算,以便确定一个合理的间隙。分别取柱塞和缸体孔直径间隙为8μm、10μm、12μm进行仿真,得到柱塞泄漏流量,如图5所示。

图5 泄漏流量仿真Fig.5 Leakage Flow Simulation

经过计算可得,在间隙为8μm时,容积效率大约为0.95,间隙为10μm时,容积效率大约为0.9,间隙为12μm时,容积效率约为0.82,分析可知在水作为工作介质的条件下柱塞间隙会对泵的泄漏产生较大影响。考虑柱塞泵容积效率以及加工难易程度,这里柱塞间隙取(8~10)μm较为合适。

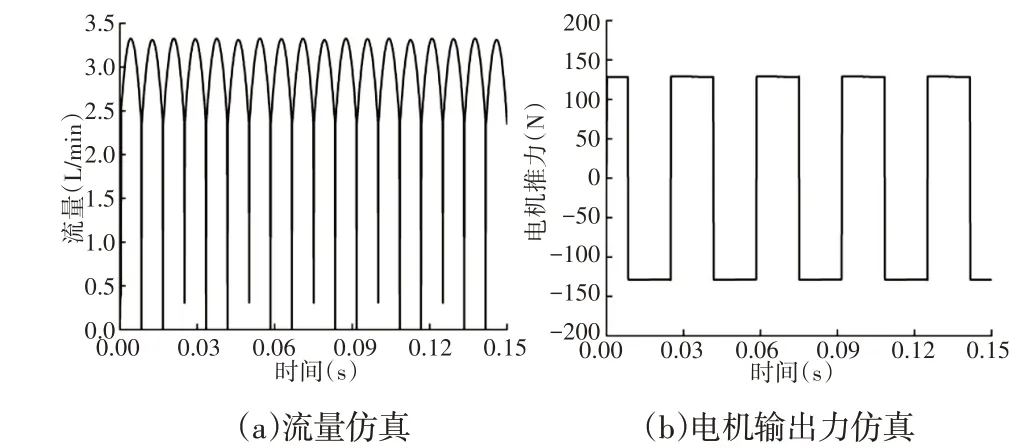

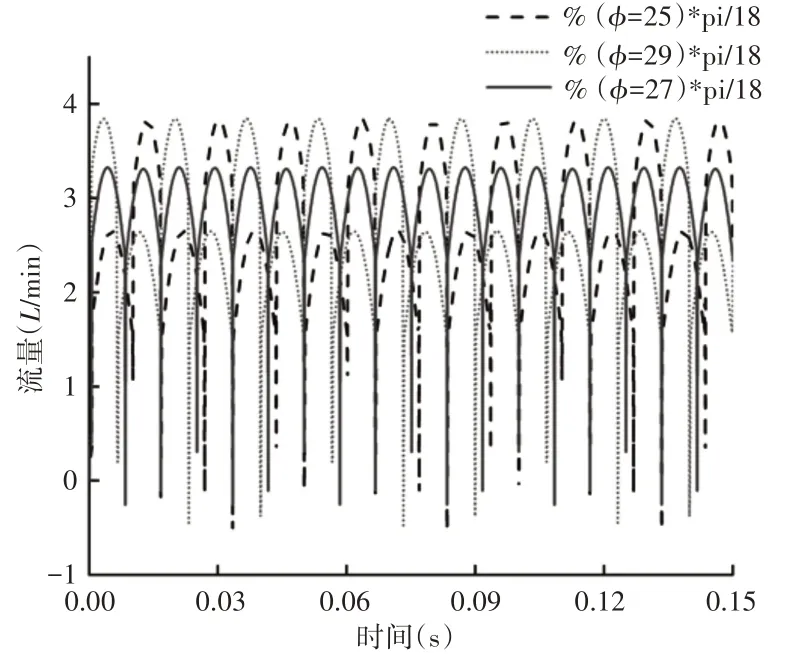

3.5 电机输入信号的相位差对输出流量的影响

之前分析中,音圈电机的位移输入信号都是按照式(3)选取的,当柱塞参数确定后,可以调节音圈电机的三个变量来控制泵的输出流量,分别是电机运动振幅、频率、相位,分析这三个因素对泵的流量产生的影响,以便对控制变量进行合理的设定,由式(2)可知电机运动振幅只和泵的输出流量大小成正比,而频率和相位差则会共同影响到液体流动方向,为保持配流和吸排频率一致,两电机频率应保持一致,则对液体流动方向产生主要影响的为相位差,现对相位差和泵的流量进行仿真,根据式(7)取不同的相位差,当φ分别取25π/18,27π/18,29π/18时,输出流量,如图6所示。

图6 不同相位差时泵的输出流量Fig.6 Output Flow of Pump with Different Phases Difference

对图6 分析可知,在两个电机输入运动信号相位差为3π/2时,泵的平均流量最大,流量脉动最小,输出效率最高。根据公式(2)可知,φ=3π/2时,在图1所示柱塞泵中,整个周期内,泵X1、Y2始终保持输出状态,φ=25π/18 和φ=29π/18 时,整个周期内,泵X1、Y2某些时刻存在吸入状态,X1和Y2整体输出流量叠加导致泵的整体输出流量相比于φ=3π/2时减小,流量脉动增加,效率下降。

4 闭死容积的研究

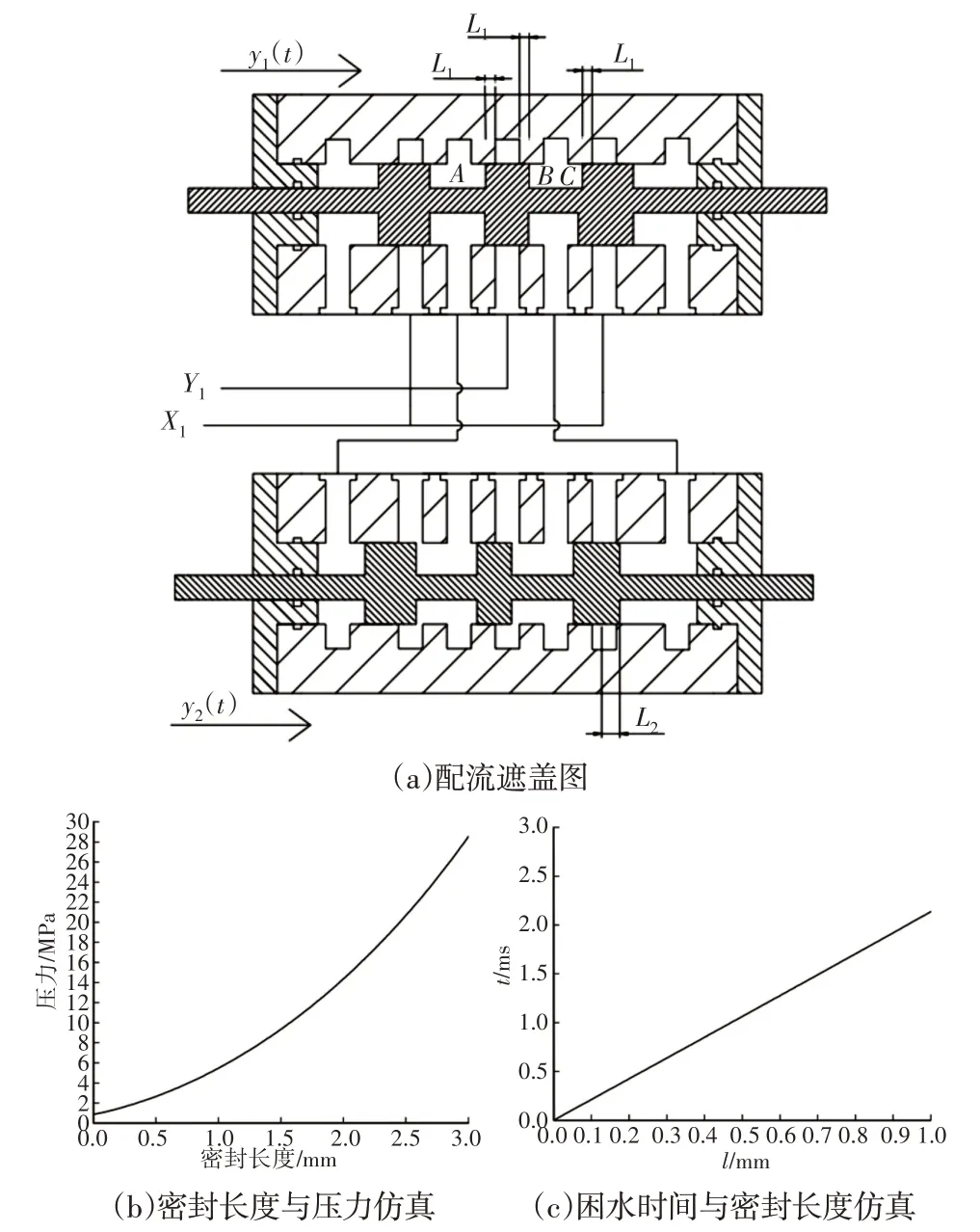

一般情况下,配流机构的吸排水腔是不能相通的,即吸排水腔之间存在一定的闭死容积,该柱塞泵吸排水腔之间的闭死容积要靠阀芯的遮盖量来实现,如图7(a)所示,单元1中柱塞处于中位时,阀芯部分与阀体的遮盖量为L1。L1过大,会出现困水现象和容积效率下降的问题,L1的设计可以根据仿真初步确定。

单元1中柱塞与单元2中的柱塞运动时,闭死容积的形成如图7(a)所示。当下面单元2中的柱塞2运行到左极限位置准备换向时,上面单元1中的柱塞1节流边B刚好经过缸体内部的阀口边缘,柱塞1在吸排口关闭的情况下继续向左运动,BC腔室的闭死容积开始形成,因为节流边C处遮盖量和B处遮盖量都为L1,当C节流边刚好经过阀口边缘时,闭死容积结束,柱塞1共移动2L1的距离。理想情况下L1等于零,但实际上,从吸水到排水时,闭死容积有压力突变,压力突变会使流量产生脉动、冲击、噪音,当L1不为零时,如图7(a)所示。BC间从吸水到排水的过程中,柱塞2继续向右运动一段距离L2,会使BC间的闭死容积先压缩dv,BC间液体压力上升dp,柱塞1移动2L1后,柱塞2移动距离为L2。假设柱塞1与柱塞2的位移函数分别为y1(t)、y(2t),如式(10)所示,假设柱塞1闭死容积形成过程为(t1~t2)时刻、则t1时刻y1(t1)=-L1,y(2t1)=-A,t2时刻y1(t2)=L1,y(2t2)=-A+L2,容积变化,如式(11)、式(12)所示。经过变换得到压力变化dp与密封长度L1的关系,如式(13)所示。

式中:V—与BC腔相连的缸体流道容积、缸体腔室容积等容积之和;E—水的弹性体积常数;Ap—有效吸排面积。

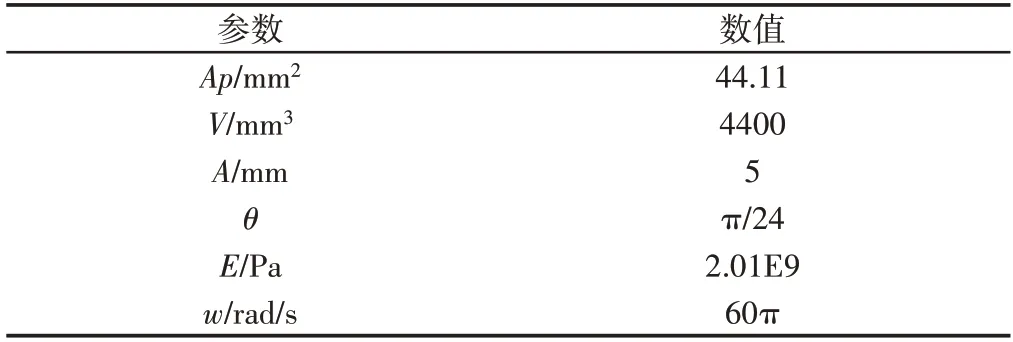

将主要设计参数,如表2所示。带入式(13),用MATLAB仿真可得到L1与dp的关系,如图7(b)所示。

表2 参数表Tab.2 Parameter Table

因设计的柱塞泵压力等级为(4~6)MPa,从图7(b)可知对应的密封长度为0.75mm,从闭死容积形成开始,柱塞通过闭死容积所用时间与密封长度的关系,如式(14)所示。仿真结果,如图7(c)所示。从闭死容积开始到闭死容积结束用时大约为1.5ms,占整个周期的5%左右。

图7 仿真结果Fig.7 Simulation Results

5 结论

(1)分析了柱塞泵的结构特点和工作原理,通过归纳总结出柱塞泵吸排方向和驱动机构音圈电机的运动之间的联系,得到柱塞泵瞬时流量公式、平均流量公式,通过流量公式可知对柱塞泵的流量进行控制的控制参数为音圈电机的振幅、频率、相位。

(2)利用AMESim搭建音圈电机驱动协同配流柱塞泵的仿真模型。分析可知柱塞缸和换向阀以及音圈电机的相关参数满足设计要求,柱塞泵两腔的无效容积增大会降低柱塞泵的输出流量,并且会使流量脉动增大,在不考虑柱塞偏心环形缝隙下,柱塞间隙设计为(8~10)μm较为合适,柱塞泵的容积效率约为90%,两个音圈电机的控制信号最佳相位差应为3π/2,此时流量脉动最小、平均流量最大。

(3)进行了柱塞泵的闭死容积的研究,柱塞的阀芯部分的配流遮盖量应该取0.75mm,闭死容积持续时间为1.5ms,占整个周期的5%左右。