小型通用生物凝胶三维打印机设计与实现

李 健,袁国栋,郭艳玲

(东北林业大学机电工程学院,黑龙江 哈尔滨 150040)

1 引言

生物凝胶3D打印作为材料科学在组织工程和再生医学领域应用的桥梁,目前正处于快速成长期,是增材制造技术最具发展前景的应用领域之一[1]。

目前生物凝胶3D打印机成型方式主要有喷墨式[2]、激光烧结式[3]、光固化式[4]和挤出式[5]。其中挤出式生物打印是生物制造和熔融沉积技术(FDM)相结合的产物,因其可打印材料范围广[6],工艺可控性强[7],被广泛应用。

但国内现有生物凝胶打印设备多为自主搭建,用于基础实验研究,缺乏通用性[8-10]。

因此在挤出式3D生物打印原理的基础上,设计了一种可将凝固液雾化后均匀喷洒,用于辅助成型的生物凝胶打印机。

有效避免了因为凝固液喷洒不均造成的成型缺陷,同时对挤出式3D生物打印供液系统进行改进优化,解决了较大尺寸凝胶件打印时供液量不足的问题,并兼具对硬件和成本需求低,通用性好,易于普及推广的特点。

2 生物凝胶打印基本原理

生物凝胶打印是3D打印技术和高分子交联原理相结合的产物,其中交联反应是高分子溶液通过物理或化学作用凝胶化的一种常用方法。可打印的高分子溶液通过生物凝胶打印机喷头按照预设空间轨迹在成型平台上逐层挤出,与相应的凝固液发生交联反应,由液态转化为凝胶态,最终凝胶化成型。

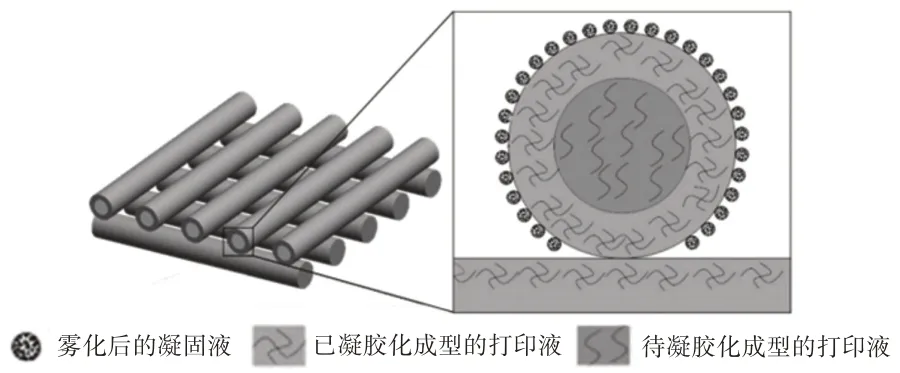

通过大量实验后发现,可将凝固液充分雾化后均匀地喷洒在打印喷头所挤出的可打印高分子溶液(打印液)表面,微观上附着在打印液表面的凝固液分子通过分子链间隙逐层渗入,直至打印液由外至内完全凝胶化,如图1所示。

图1 生物凝胶打印原理示意图Fig.1 Schematic Diagram of Printing Principle of Bio-Gel

该原理可在打印过程中实现高分子溶液时时连续凝胶化,从而大幅提高凝胶打印速度。

3 生物凝胶打印机总体设计

3.1 机电结构组成

生物凝胶打印机通过供液系统向打印喷头输送打印液,经三坐标行走机构带动打印喷头,按照凝胶成型件各层切片所得的路径信息在成型室内置打印平台上逐点逐面挤出。

与此同时,凝固液经循环系统中的雾化喷头雾化后均匀喷洒在成形室内,与打印液接触后促使其凝胶化成型。一层打印结束后,打印喷头向上移动一个层厚,在上一层凝胶化表面进行下一层凝胶打印,如此反复,直至得到完整的凝胶成型件,如图2所示。

图2 生物凝胶打印机结构示意图Fig.2 Schematic Diagram of Bio-Gel Printer

此外,该生物凝胶打印机可在常温下对材料进行打印成型,与基于其它成型原理生物凝胶打印机相比,有效地降低了设备对硬件的需求和成本。同时在结构方面该生物凝胶打印机将成型部分和供液循环系统中动力部分相互独立,有效地避免了供液循环系统中动力部分工作时产生的振动对生物凝胶打印精度的影响。

3.2 控制系统实现

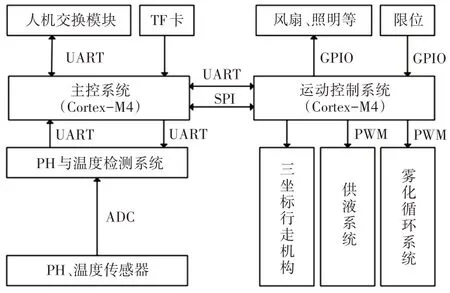

生物凝胶打印机控制系统主要由主控系统、运动控制系统、pH温度检测系统和人机交换模块等构成,如图3所示。

图3 控制系统总体方案Fig.3 Overall Scheme of Control System

该控制系统微处理器采用以ARM-Cortex-M4为内核,数字信号处理能力较强的STM32F407芯片。

该芯片以168MHz 主频搭载512KB FLAS 内存和192KB SRAM静态存储,在兼具低功耗特点的同时,其高达210DMIPS运算能力完全满足设备数据处理和运算需要。

并采用嵌入式技术,以UTAR进行通信,以HMI串口屏作为人机交换的硬件平台,兼具无PC端,简单易操作的特点。

另通过TMC2208驱动芯片对三坐标行走机构中各轴和供液系统中的步进电机的运动进行驱动。该芯片内部通过差分算法,可将细分数扩展至256细分,并拥有良好的静音效果。

4 凝胶三维打印机主要部件

4.1 成型室

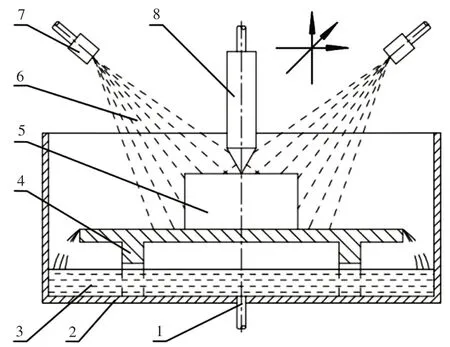

成型室是打印液与凝固液雾化后发生高分子交联凝胶化成型的场所,如图4所示。

图4 成型室结构图Fig.4 Structure of Forming Cavity

由于打印液和凝固液中均含有酸碱腐蚀成分,选用聚四氟乙烯作为成型室腔体和打印平台的材料。

打印平台与成型室腔体底面密封联接,平台上表面用于凝胶件成型,有效成型面积为120mm(长)×120mm(宽)×100mm(高),可满足市场上大部分生物凝胶打印件的总体尺寸需求。

未参与交联反应的凝固液经成型件表面在打印平台上汇聚后,沿打印平台与成型室腔体侧壁缝隙流下,并暂存于成型室底部,经回收管回收至雾化循环系统的液槽中,如图5所示,进行二次循环利用。

4.2 雾化循环系统

由于在凝胶打印过程中打印液需与凝固液接触发生高分子交联反应,从而引发凝胶化物态转变并最终成型。

对于整个生物凝胶打印机来说,在保证机电系统精度和打印墨水质量的前提下,凝胶成型件表观质量主要取决于凝固液是否能快速且均匀地喷洒在打印液表面。

目前市场上生物凝胶打印通常采用的挤出方式为同轴式和对冲式,其中对冲式对机械与控制精度要求较高,并受成本和现有技术等因素限制,尚未得到广泛应用。

结合对冲式喷头特点并对其进行改进,将凝固液喷头从生物凝胶打印机的运动机构中独立出来,并通过固定于成型室腔体内侧壁上的雾化喷头将凝固液雾化,如图5所示。

图5 凝固液循环系统原理图Fig.5 Schematic Diagram of Solidification Liquid Circulation System

该雾化循环系统可通过调节喷头与内侧壁间的夹角或液泵压力的方式来改变凝固液喷洒范围,有效地简化了生物凝胶打印机对硬件和机械精度的要求,同时避免了凝固液喷洒不均所造成的成型缺陷。

此外采用循环系统将未反应的凝固液回收后再利用,并通过pH传感器检测凝固液中有效成分的含量。实验表明经循环回收后凝固液有效成分利用率可达到95%以上。

4.3 供液系统

在凝胶打印过程中,连续供液能力是衡量供液系统的重要技术指标之一。但传统活塞式供液装置的最大供液量因受供液缸体积限制,无法进行大量连续供液,为解决该问题,对其进行改进,通过将供液缸与储液槽分离的方式,间接地扩大了供液缸的体积,如图6所示。

图6 打印液供液系统原理图Fig.6 Schematic Diagram of Printing Liquid Supply System

该供液系统是由42行星减速步进电机带动丝杠活塞等共同构成的开环系统。其中步进电机行星减速器减速比19.22:1,输出静力矩3.9N·m。丝杆外径8mm,螺距1mm,导程4mm,活塞最高定位精度0.01mm。

在供液缸输出端前增设两个互锁的单向阀,一路连接打印喷头,用于在打印过程中供液。一路连接储液槽用于自动补液。同时在供液缸两端极限位置安装光电传感器限位,用于反馈自动补液开始与结束时刻活塞的位置信息,以实现连续供液。

此外,喷头作为供液系统的关键部件,其喷嘴直径的选取对成型件的尺寸精度有着直接的影响,为获取较高的成型精度通常在合理范围内取最小值。

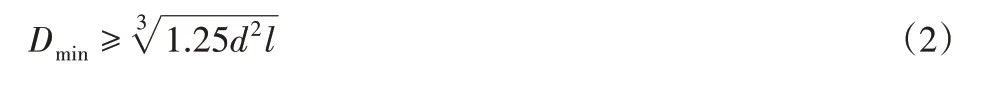

同时为避免在喷嘴处因挤出量过多造成堵塞现象,由物理知识可知单位时间内喷嘴处可通过的挤出量应大于供液缸最小挤出量,即:

式中:VP—喷嘴处可通过的挤出量;Vmin—供液缸最小挤出量;d—供液缸内径;l—活塞定位精度;Dmin—打印喷头喷嘴最小直径;h—打印时每层高度。

大量实验结果表明当层高位于喷嘴直径(0.75~0.85)倍时,可获得较好打印效果,取h=0.8Dmin,整理式(1)得:

由(2)式可知,打印喷头最小直径选取主要受供液缸内径和活塞定位精度的影响,当供液缸内径d=12mm,活塞定位精度l=0.01mm时,求得此时打印喷头喷嘴最小直径Dmin为1.2mm,可满足一般凝胶成型件的尺寸精度需求。

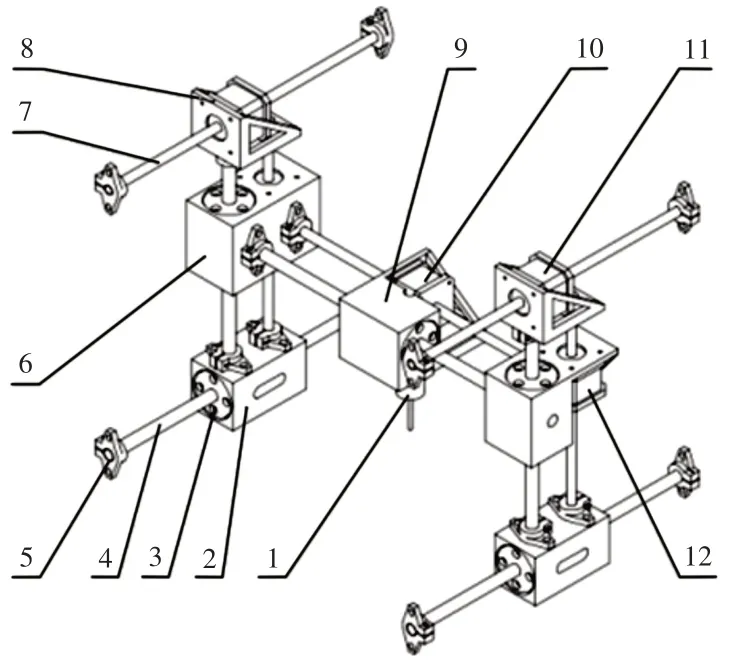

4.4 三坐标行走机构

三坐标行走机构是打印机运动的执行部件。结构上基于空间直角坐标系,采用丝杠传动配以直线导轨导向,同时Y,Z两轴对称式布置以避免悬臂结构。

各轴工作行程120mm,丝杠导程8mm,定位精度0.01mm,如图7所示。

图7 三坐标行走机构三维结构图Fig.7 3D Structure of Three Coordinate Walking Mechanism

5 实例

5.1 打印墨水制备

生物凝胶墨水通常由打印液和凝固液两种不同溶液组成,实例选用生物相容性良好的壳聚糖溶液作为打印液,其制备方法是将4g壳聚糖和0.1g乙酸锌混合后均匀分散于100ml体积比为2%的乙酸溶液中,然后在磁力搅拌器上搅拌至溶液透明后备用,转速为1000r/min。另配质量比为10%的氢氧化钠溶液作为凝固液用于辅助打印成型。

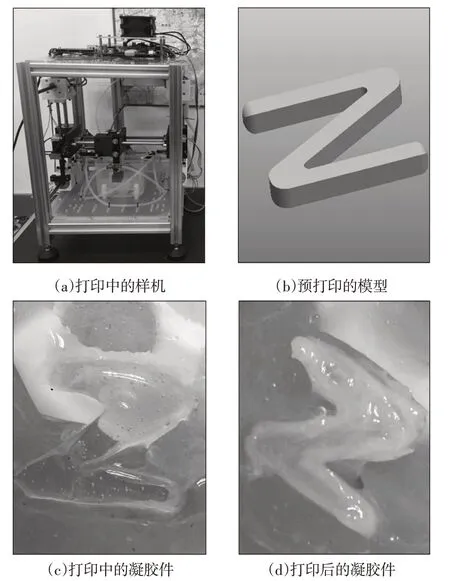

5.2 凝胶打印实验

以立体形状为字母“Z”壳聚糖凝胶成型件打印为例,在三维软件Pro/E中建立模型,尺寸:X方向30mm,Y方向23mm,Z方向5mm。然后通过切片软件生成G 代码,并设定凝胶打印工艺参数:打印速度60mm/min,间距1mm,层高0.3mm,流量0.2mL/s。经5min38s在高度方向共进行17层打印后,得到的壳聚糖凝胶成型件,如图8(c)所示。

图8 实验样机与凝胶成型件Fig.8 Prototype and Bio-Gel Forming Part

经测量成型件在X,Y,Z各方向上的尺寸误差均在4%以内,从而验证了生物凝胶打印机及成型工艺的可靠。

6 总结

基于挤出式生物3D打印原理,设计并研制了一种可使凝固液雾化后辅助成型的生物凝胶打印机。

经实验验证,该生物凝胶打印机设计符合预期效果,主要体现在:

(1)经雾化循环系统回收后的凝固液有效成分利用率达95%以上,并解决了凝固液喷洒不均和连续打印时自动补液的问题,为实现较大尺寸凝胶件连续打印提供可能。

(2)可在常温环境下对壳聚糖、纤维素和海藻酸钠等材料进行打印,且成型精度较高,打印速度快,安全可靠。

(3)与其它生物凝胶打印机相比,具有对设备硬件与成本的需求低,通用性强,易于普及推广的特点。