大跨度网状吊杆拱桥索梁锚固区局部受力分析

苏庆田 卢志威 张洪金 沈 翀 王 倩

(1.同济大学桥梁工程系,上海 200092;2.上海市政工程设计研究总院(集团)有限公司,上海 200092)

0 引 言

网状吊杆拱桥由拱肋、吊杆及桥面系相互联结而成,与传统平行吊杆拱桥相比,可以通过斜吊杆减小拱肋和系梁所承受的弯矩,梁拱受力以受压为主,受力更为均匀,截面尺寸可以大幅减小,结构整体纤细优美,且材料指标低,经济和美学效果较为显著[1]。吊杆拱桥的索梁锚固区是吊杆与主梁之间传递吊杆力的重要结构,其结构复杂,刚度变化大,局部应力分布复杂,是吊杆拱桥控制设计的关键部位。网状吊杆拱桥的斜吊杆和主梁的连接方式与常规平行吊杆拱桥的平行吊杆和主梁的连接方式不同,但与斜拉桥中斜拉索和主梁的连接方式相似。

国内外学者对钢箱梁斜拉桥的索梁锚固结构研究较多,在大跨度钢箱梁斜拉桥中,目前常用的索梁锚固结构形式主要有以下4种[2-5]:①锚箱式;②耳板式;③锚管式;④锚拉板式。锚箱式是通过锚箱底板、承压板将索力传递给钢箱梁腹板,构造复杂但适应性强;耳板式是直接由耳板将索力传递到钢箱梁腹板,传力简洁但对钢材有较高要求;锚管式通过锚管与腹板间的焊缝直接将索力传递给主梁腹板,张拉方便但日后管养麻烦。本文的研究对象锚拉板式结构[6]通过锚管与锚拉板间的焊缝将索力传递给锚拉板,再通过锚拉板与主梁顶板和腹板的焊缝,将索力传递给主梁,传力途径为:斜拉索-锚拉管-锚拉板-主梁。该结构传力途径明确,构造简单,施工方便,整个锚固系统都在桥面以上,便于后期维修和养护。但是网状吊杆拱桥的吊杆空间位置交叉使得锚拉板存在偏心作用,与斜拉桥中的锚拉板受力有所不同。基于此,本文以目前世界上跨径最大的网状吊杆拱桥——济南齐鲁大道黄河大桥为背景,建立板壳-实体有限元模型,对锚拉板构造进行局部受力分析,得到了在吊杆力作用下的受力机理和极限承载力。

1 工程概况

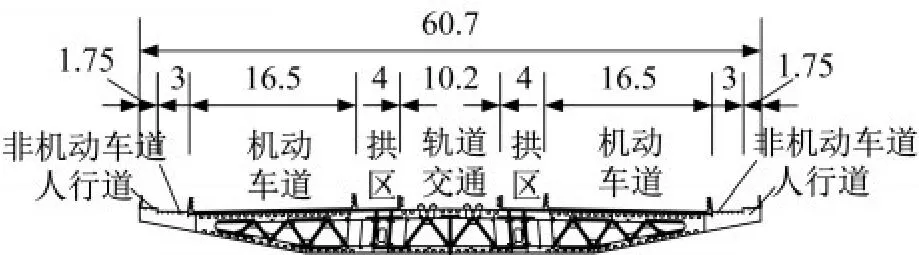

本文所述的网状吊杆拱桥,主拱跨径为420 m,矢跨比为1/6,拱轴线为二次抛物线,桥面横坡为双向2%,设计荷载等级为公路Ⅰ级,近期考虑双向八车道、非机动车道和人行道,远期考虑轨道交通。主梁采用正交异性组合桥面板闭口钢箱梁,梁高4.12 m、梁宽60.7 m,钢梁材质为Q345qE,钢顶板与12 cm厚混凝土形成组合桥面板。每间隔4.5 m设置一道横隔板及外侧挑臂;拱肋为提篮拱,拱平面内倾3°,采用五边形钢箱断面,高4.0 m,宽3.5 m;吊杆采用网状布置,主梁上标准间距为9 m,纵桥向倾角约60°。该桥总体布置图和主梁标准横断面图分别如图1、图2所示。

图1 桥梁结构布置图(单位:m)Fig.1 Bridge structure layout(Unit:m)

图2 主梁横断面图(单位:m)Fig.2 Transverse section of main girder(Unit:m)

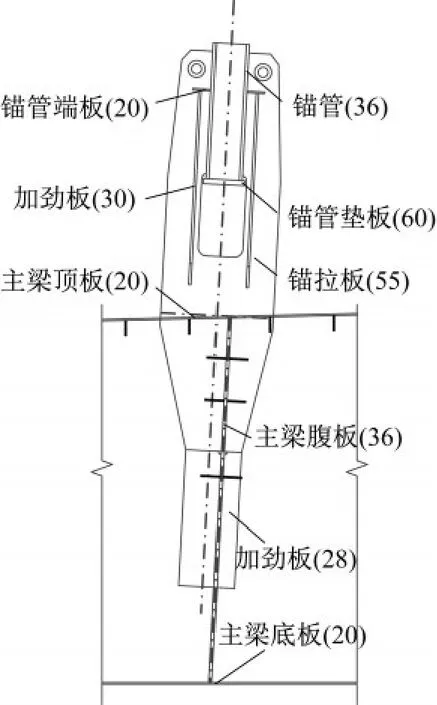

该桥的索梁锚固设计综合考虑了吊杆及主梁的构造以及吊杆的张拉方法,经综合比选,采用了锚拉板的形式。由于同一拱肋上的网状吊杆位于主梁腹板两侧各偏移150 mm的两个平面内,故锚拉板的主传力板N1为横向设置,以满足吊杆相对于纵腹板的偏心要求;为了减小锚拉板的高度,采用特殊的工装在锚拉板顶部进行吊杆的梁上张拉。锚拉板结构及各主要板件板厚如图3、图4所示,图中构件名称后面的数字表示板件的厚度,单位为mm。

图3 锚拉板式锚固结构正视图(单位:mm)Fig.3 Front view of anchorage structure(Unit:mm)

图4 锚拉板式锚固结构侧视图(单位:mm)Fig.4 Lateral view of anchorage structure(Unit:mm)

2 有限元模型

本文采用ANSYS有限元软件建立板壳有限元模型,根据圣维南原理,荷载的具体分布只影响荷载作用区域附近的应力状态,而对远离荷载作用区域的应力状态影响不大,为防止约束条件对所关注区域的应力影响,选取纵桥向9 m、横桥向5 m的梁体范围进行建模。本模型在靠近锚拉板处加密划分,单元尺寸为0.05 m,全桥共划分单元约6.6万个,节点约6.6万个。引入双线性随动强化模型BKIN对结构进行弹塑性分析,模型采用Mises屈服准则和随动强化准则,以两条直线段描述材料的应力-应变关系[7],荷载取n倍全桥模型运营状态标准组合下的最大吊杆力4 700 kN[8],n为荷载放大系数,沿吊杆中心线方向以均布荷载的方式施加在锚垫板底面。锚拉板构造局部模型和结构有限元模型如图5、图6所示。

图5 锚拉板结构局部模型Fig.5 Local model of anchor plate structure

图6 结构整体有限元模型Fig.6 Finite element model of structure

3 锚拉板结构结果分析

3.1 主要板件应力分析

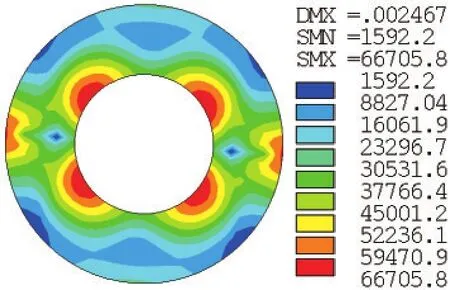

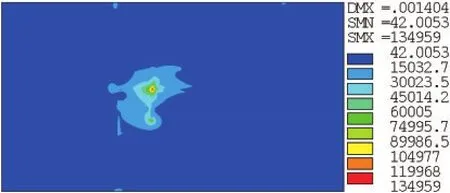

经过计算,在运营状态标准组合的最大吊杆力4 700 kN作用下,锚拉板结构主要板件Von Mises应力分布如图7—图9所示。锚拉板整体受拉,在圆弧倒角位置出现应力集中,最大应力为154 MPa,荷载在上区通过焊缝由锚管向锚拉板传递,在远离倒角的位置应力逐渐减小。中区锚拉板N1和加劲板N2共同承担所有荷载,加劲板N2对锚拉板的加强作用使得锚拉板空腹区域的应力比实腹区域小。下区为锚拉板和加劲板与主梁连接区域,荷载逐渐从锚拉板向主梁顶板和腹板传递,锚拉板上应力越来越小。锚拉板中心线两侧应力分布比较对称,吊杆相对于纵腹板的偏心对结构受力影响较小。锚管整体受压,在与锚拉板连接的圆弧倒角位置出现应力集中,最大应力为211 MPa,远离该位置荷载逐渐传递至锚拉板,锚管应力逐渐减小。锚管垫板直接受荷载作用,应力呈现四叶草形状分布,最大应力为67 MPa。

图7 锚拉板Von Mises应力云图(单位:kPa)Fig.7 Von Mises stress cloud of tensile anchor plate(Unit:kPa)

图8 锚管Von Mises应力云图(单位:kPa)Fig.8 Von Mises stress cloud of anchor pipe(Unit:kPa)

图9 锚管垫板Von Mises应力云图(单位:kPa)Fig.9 Von Mises stress cloud of anchor pipe floor plate(Unit:kPa)

主梁顶板和腹板的Von Mises应力分布分别如图10、图11所示。顶板在与锚拉板和腹板相交处出现应力集中,最大应力为135 MPa,应力以该位置为中心向四周迅速减小。腹板在同样位置出现应力集中现象,最大应力为126 MPa,应力以锚拉板与腹板交线为中心向四周逐步扩散。综上,锚拉板对于主梁的受力影响范围较小,仅作用于局部区域。

图10 主梁顶板Von Mises应力云图(单位:kPa)Fig.10 Von Mises stress cloud of main girder roof(Unit:kPa)

图11 主梁腹板Von Mises应力云图(单位:kPa)Fig.11 Von Mises stress cloud of main girder web(Unit:kPa)

3.2 荷载传递路径分析

为定性分析锚拉板结构在荷载作用下的传力路径,选取运营状态标准组合的最大吊杆力4 700 kN作用下的计算结果。为便于描述,将锚拉板结构沿纵向分为4个区域共17个截面,如图12所示。截面间距约为0.5 m,0号截面为锚拉板与主梁顶板交线,0—9号截面为主梁以上区域,分为上区和中区;-7—0号截面为主梁以下区域,分为下区和加劲板区域。(Di为0号截面与主梁腹板交点,Ai为0号截面与吊杆中心线交点。)

图12 锚拉板结构截面分区示意图Fig.12 Diagram of section partition of anchor plate structure

提取各截面上的轴力,并计算各板件在全截面上的传力占比得到图13。锚拉板上区结构(含锚管)处于自平衡状态,截面合力为0。荷载通过锚管垫板作用于锚管,使得锚管受压,再通过锚管与锚拉板之间的焊缝,以剪力形式传递到锚拉板中,锚拉板N1和加劲板N2共同受拉,各承担50%,与锚管的压力相平衡。在锚拉板中区,截面合力为4 700 kN,在锚拉板挖孔区域,轴力由锚拉板N1和加劲板N2各承担50%,实腹区域锚拉板N1比例上升至70%左右,在0—1号截面轴力由锚拉板独自承担。在锚拉板下区由于轴力逐渐向主梁传递,因此越往端部锚拉板上的截面轴力越来越小,直至到-7号截面时轴力为0。结构整体呈现的传力路径为:斜拉索-锚拉管-锚拉板-主梁。锚拉板是结构的主要受力板件,传力途径清晰明确。

图13 锚拉板结构沿中心线方向构件轴力分布Fig.13 Axial force distribution along the centerline of anchor plate structure

3.3 极限承载能力分析

锚拉板结构弹塑性分析结果如图14所示,板件分区的描述参照图12。当荷载放大系数为1时,在锚拉板圆弧倒角局部位置出现应力集中,其他位置板件应力基本上小于150 MPa,结构处于良好的受力状态。随着荷载的增加,锚拉板N1的上区的圆弧倒角首先达到塑性状态,然后以该区域为中心向周边扩展,当荷载放大系数为2时,圆弧倒角处出现小范围的塑性区域,在中区加劲板N2端部与锚拉板连接位置出现应力集中点,在下区和加劲板区域由于结构与腹板的偏心产生左右两侧应力不均匀现象开始初步显现。当荷载放大系数逐渐增大至3时,圆弧倒角位置塑性区域扩大至与加劲板和锚管连接处,同时锚管端部也出现塑性区域,中区加劲板N2端部与锚拉板连接位置应力逐渐增大并开始出现塑性区,下区和加劲板区域由于结构与腹板的偏心产生左右两侧应力不均匀现象愈加明显。当荷载逐渐达到极限承载力,即荷载放大系数为3.98时,中区加劲板N2端部与锚拉板中区连接位置塑性区域迅速增大并延伸至锚拉板边缘,下区和加劲板区域由于结构与腹板的偏心产生左右两侧应力不均匀使得局部位置达到塑性状态。同时锚拉板圆弧倒角处的塑性区域与锚管端部的塑性区域连接起来,锚管端部以上近三分之一长度均为塑性状态,最终以锚管全截面塑性破坏作为结构失效标志。

图14 锚拉板结构Von Mises应力云图(单位:kPa)Fig.14 Von Mises stress cloud of anchor plate structure(Unit:kPa)

4 结论

本文通过ANSYS有限元软件对锚拉板结构建立板壳有限元模型进行弹塑性分析,得到锚拉板的结构受力特点和极限承载力,具体结论如下:

(1)应力分析表明,在锚拉板的圆弧倒角处出现小范围的应力集中,最大应力为材料设计强度的57%。锚拉板对主梁的应力影响主要在主梁顶板、腹板与锚拉板相交的小范围区域,因此该位置在设计制造过程中应给予特别关注,吊杆相对于纵腹板的偏心对结构受力影响较小。

(2)锚拉板结构形式简单,传力路径明确,主要依靠锚管、锚拉板与主梁三者之间的焊缝进行力的传递,其传力途径为吊杆-锚管-锚拉板-钢主梁。在锚拉板上区,锚拉板N1和加劲板N2分别承担50%左右的拉力,与锚管的压力形成自平衡体系。在锚拉板中区,锚拉板挖孔区域N1和N2各自承担50%左右荷载,实腹区域N1承担70%左右荷载。在锚拉板下区,随着轴力逐渐向主梁传递,锚拉板上的截面轴力逐渐降为0。

(3)锚拉板极限承载力为18 646 kN,为运营状态标准组合下的最大吊杆力4 700 kN的3.98倍。当荷载放大系数小于2时,吊杆相对于纵腹板的偏心在对结构受力影响较小,后期对结构受力影响较大。结构最终以锚管端部全截面塑性破坏作为失效标志。