基于FactSage的Fe-15Mn-8Al-0.25C低密度钢的组织及力学性能

王英虎

(1. 成都先进金属材料产业技术研究院股份有限公司, 四川 成都 610000;2. 海洋装备用金属材料及其应用国家重点实验室, 辽宁 鞍山 114009;3. 北京科技大学 国家材料服役安全科学中心, 北京 100083)

由于节能环保的需要,汽车轻量化已经成为全世界汽车发展的潮流,有研究表明[1-2],一辆汽车的自重每减少10%,它的燃油消耗可减少6%~8%,尾气排放可降低5%~6%。汽车用钢轻量化的方法主要有两种:一种是通过采用提高钢材的强塑性,减轻零部件尺寸厚度以达到轻量化效果[3-5];另一种更有效的方法是在维持良好力学性能的基础上降低钢材的密度,开发出一种集低密度与良好强塑性于一身的钢材。经研究发现,向钢中添加一定量的Al、Mn和C等轻量化元素后,可使钢材在保持良好强塑性的同时也具备低密度的特征[6]。通过添加高含量的轻量化元素可增大钢材的晶格常数,并凭借其较低的原子质量降低材料的密度,这就是Fe-Mn-Al-C系低密度钢开发研究的主要思路。对Fe-Mn-Al-C系低密度钢成分开发的过程中,可以通过试验与二元、三元相图相结合的方法进行成分设计,但随着合金元素组元数量与含量的增加,简单的二元、三元相图已经不能满足新型低密度钢材料开发的需求。目前,以相变热力学为基础的多元体系热力学模拟计算软件(如FactSage、JMatPro、Thermo-Calc和Pandat等)逐渐得到冶金与材料领域学者的认可与重视[7]。FactSage是由加拿大特利尔工业大学开发的FACT软件和德国某公司的ChemSage软件相融合,形成的一款综合性热力学计算软件,被广泛应用在材料科学、冶金、腐蚀等领域[8]。本文采用FactSage8.0 软件对Fe-15Mn-8Al-0.25C低密度钢多元系相图进行计算和分析,以明确该体系的相变规律和析出相的析出行为,以及研究不同组元对Fe-15Mn-8Al-0.25C低密度钢相变和析出的影响,并通过试验对计算结果进行了验证,为Fe-15Mn-8Al-0.25C 低密度钢材料的开发应用、合金成分控制以及热加工工艺制定提供了基础理论数据。

1 试验材料与方法

试验材料为实验室条件下制备的低密度钢,采用VIM-150型真空感应炉冶炼成φ200 mm×350 mm的Fe-15Mn-8Al-0.25C低密度钢铸锭,铸锭质量为120 kg。使用ELTRA CS800型红外碳硫仪测定其C和S元素的质量分数,使用ONH-2000型氧氮氢分析仪测定其O、N和H元素的质量分数,使用IRIS Intrepid II XSP型ICP光谱仪测得Al元素的质量分数,使用OBLF QSN750型光谱仪测得其他元素的质量分数,得到化学成分如表1所示。

表1 Fe-15Mn-8Al-0.25C低密度钢的化学成分(质量分数,%)Table 1 Chemical composition of the Fe-15Mn-8Al-0.25C low density steel (mass fraction,%)

采用FactSage 8.0热力学软件对试验钢的相变过程及析出行为进行计算,计算过程使用了FactSage 8.0软件中的Equilib与Phase Diagram模块[9],采用专门用于计算钢铁材料相图的FSstel数据库,成分以单位克(g)进行输入,总质量设置为100 g,压力设置为1个标准大气压(101.325 kPa),在平衡条件下对数据库中存在的相不加任何条件限制,通过对计算结果的分析,讨论Fe-15Mn-8Al-0.25C低密度钢多元系中的Mn、Al及C元素对凝固冷却过程中平衡相组成和相变的影响,并得到了具体的平衡相变路径图,主要研究了奥氏体和铁素体的平衡相转变及κ-碳化物的析出规律。本文使用w(M)表示对应M元素的质量分数,如Al的质量分数表示为w(Al);使用w(Al)-T表示多元体系中除了Al和基体元素Fe之外其他元素质量分数一定时的垂直截面图,其他情况以此类推。

采用PANalytical XPert MPD Pro型X射线衍射仪分析试验钢的相组成,测量角度为30°~100°,扫描速度为10°/min。采用CARL ZEISS Axio Imager A 1m光学显微镜与JEOL JSM-6390LV扫描电镜对试验钢的组织形貌进行观察,并用扫描电镜配套的EDS能谱仪分析析出相的成分。按照GB/T 228.1—2010《金属材料 拉伸试验 第1部分:室温试验方法》,采用直径为φ5 mm的棒状试样在MTS Landmark 370电液伺服万能试验机上进行室温拉伸试验,拉伸速率为1 mm/min。

2 热力学计算结果与分析

2.1 Fe-15Mn-8Al-0.25C低密度钢平衡凝固冷却相变与析出路径

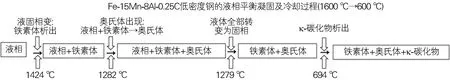

使用FactSage软件计算Fe-15Mn-8Al-0.25C低密度钢由1600 ℃高温液相冷却至600 ℃的平衡相图,计算结果如图1所示。由图1(a)可以看出,在600~1600 ℃温度范围内,热力学计算出的Fe-15Mn-8Al-0.25C 低密度钢的平衡相有液相、铁素体、奥氏体和κ-碳 化物。Fe-15Mn-8Al-0.25C低密度钢为双相钢,在1600 ℃高温液相冷却至600 ℃的过程中没有单一奥氏体相区。在670 ℃与957 ℃,铁素体与奥氏体含量相同,在600~670 ℃与957~1282 ℃两段温度区间内,铁素体含量大于奥氏体,仅在670~957 ℃温度范围内,奥氏体含量大于铁素体。由图1(b)可以看出,Fe-15Mn-8Al-0.25C低密度钢溶液在A点1424 ℃发生液固相变,首先生成了铁素体;溶液冷却至B点1282 ℃时,发生液相+铁素体→奥氏体相变,奥氏体的晶核通常优先在铁素体的晶界上形成并长大。试验钢溶液在C点1279 ℃完全转变为固相,在C点温度以下,试验钢不会再有液相出现;当试验钢冷却至D点 694 ℃时开始生成κ-碳化物。

图1 FactSage软件计算所得Fe-15Mn-8Al-0.25C低密度钢的平衡相图(a)各平衡相含量与温度的关系图;(b)相变与碳含量的关系图Fig.1 Graphs of equilibrium phases of the Fe-15Mn-8Al-0.25C low density steel calculated by FactSage software(a) content of each equilibrium phase vs temperature; (b) phase transformation vs carbon content

图2(a~d)为Fe-15Mn-8Al-0.25C低密度钢中的液相、κ-碳化物、铁素体和奥氏体相中的主要元素组成。由图2(a)可知,Fe-15Mn-8Al-0.25C低密度钢在1424~1600 ℃温度范围内为单一液相,在1279 ~1424 ℃温度范围内为液固两相区,在600~1279 ℃温度范围内为固相。由图2(b)可知,κ-碳化物相主要由Fe、Mn、Al与C元素构成,析出温度为694 ℃,κ-碳化物相在694 ℃析出后随着温度降低,Fe、Mn、Al与C元素含量均逐渐增加。由图2(c)可知,铁素体在1424 ℃生成,在铁素体生成初期,各元素含量迅速增加,但当奥氏体生成时,各元素又逐渐降低,当温度降低至700 ℃左右时,各合金含量又逐渐增加。由图2(d)可知,奥氏体生成温度为1282 ℃,在奥氏体生成初期,各元素含量迅速增加,但当温度降低至700 ℃左右时,各合金含量又逐渐减少。

图2 Fe-15Mn-8Al-0.25C低密度钢中各平衡相元素组成Fig.2 Element composition of equilibrium phases in the Fe-15Mn-8Al-0.25C low density steel

凝固相变与析出路径是研究钢铁合金组织转变和分析凝固组织的重要依据[10]。由图3可以看出,Fe-15Mn-8Al-0.25C低密度钢1600 ℃→600 ℃平衡凝固和冷却相变路径为:液相→液相+铁素体→液相+铁素体+奥氏体→铁素体+奥氏体→铁素体+奥氏体+κ-碳化物。

图3 Fe-15Mn-8Al-0.25C低密度钢的平衡凝固及冷却相变路径图Fig.3 Phase transformation path of the Fe-15Mn-8Al-0.25C low density steel during equilibrium solidification and cooling

2.2 合金元素对Fe-Mn-Al-C系低密度钢相变及析出行为的影响

2.2.1w(Al)-T垂直截面相图

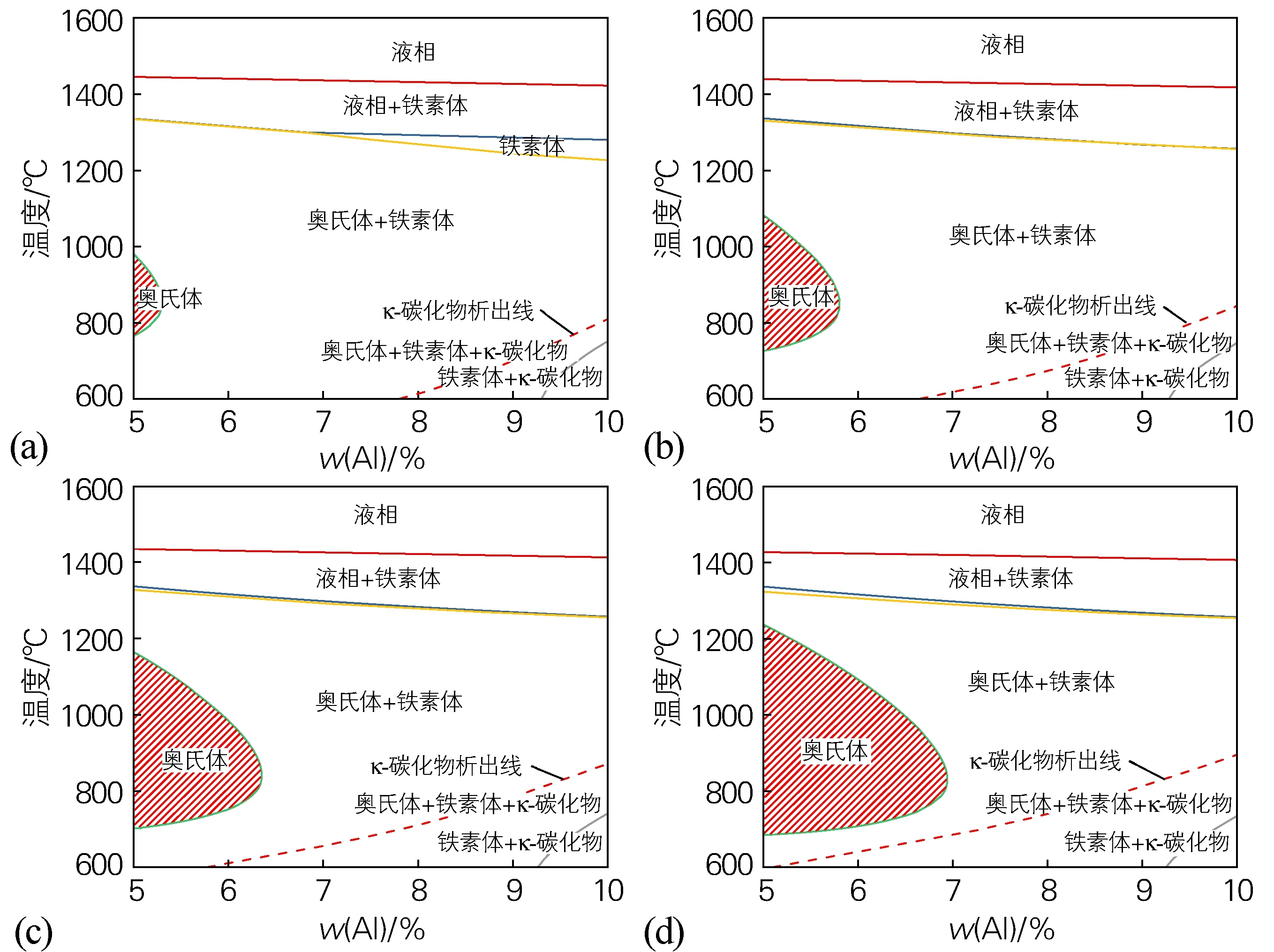

为分析Al含量对相组成和相变的影响,运用FactSage软件计算Fe-15Mn-(5~10)Al-(0.1~0.4)C低密度钢多元系中所有相随Al含量的变化曲线,分别得到C的质量分数为0.1%、0.2%、0.3%和0.4%时600~1600 ℃温度范围内的w(Al)-T垂直截面图,如图4所示。由图4可知,κ-碳化物的析出温度随Al含量的增加而升高,因此Al含量增加可促进κ-碳化物生成。κ-碳化物的相组成为(Fe,Mn)3(Fe,Mn,Al)Cx,是钙钛矿结构的近程有序第二相,很多学者认为细小且弥散的κ-碳化物是由调幅分解形成的,而非形核长大形成,关于(Fe,Mn)3(Fe,Mn,Al)Cx中x的取值,Sato等[11]得出的x值为0.4,而Storchak等[12]得到的x值为0.66,由于Fe-Mn-Al-C系低密度钢中有大量的Al与C元素,弥散析出的κ-碳化物成为一种独特的强化机制。Al含量在5%~10%范围内变化时,随着Al含量增加,低密度钢的奥氏体单向区温度范围逐渐减小,因此,Al在Fe-Mn-Al-C系低密度钢中是形成并稳定铁素体相的元素,Al含量增加还会使高锰钢的层错能增大,有利于形变孪晶形成,提高材料的强塑性[13-14]。C是 奥氏体稳定化元素,由图4(a~d)可以看出,C含量从0.1%增加到0.4%,Fe-Mn-Al-C系低密度钢的奥氏体相区面积显著增大。

图4 Fe-15Mn-xAl-(0.1~0.4)C体系低密度钢的截面相图Fig.4 Phase diagrams in vertical section of the Fe-15Mn-xAl-(0.1-0.4)C system low density steel(a) w(C)=0.1%; (b) w(C)=0.2%; (c) w(C)=0.3%; (d) w(C)=0.4%

2.2.2w(Mn)-T垂直截面相图

为分析Mn含量对Fe-(10~20)Mn-(6~9)Al-0.25C低密度钢多元系600~1600 ℃下的平衡相组成和相变的影响,运用FactSage软件计算出Al的质量分数为6%、7%、8%和9%时w(Mn)-T垂直截面图。由图5可以看出,随着Mn含量增加,奥氏体单相区增大,这说明Mn元素在低密度钢中具有稳定并扩大奥氏体相区的作用,κ-碳化物的析出温度随着Mn含量的增加而降低,因此Mn含量增加可抑制κ-碳化物生成。在低密度钢中,Mn元素可以使Ms点降低,以固溶态存在时可以强化基体,增加材料的层错能,使其在变形过程中产生密集孪晶,显著提高材料的伸长率。在钢铁材料中,Mn含量过高容易形成穿晶组织结构,使焊接性能大幅下降,导热性能降低,不利于材料综合性能的改善。Al是形成并稳定铁素体相的元素,随着Al含量增加(6%→9%),奥氏体单相区面积减小十分明显,当Al含量超过8%时,不再有单相奥氏体相区存在,这与图4的计算结果是相同的。

图5 Fe-xMn-(6~9)Al-0.25C体系低密度钢的截面相图Fig.5 Phase diagrams in vertical section of the Fe-xMn-(6-9)Al-0.25C system low density steel(a) w(Al)=6%; (b) w(Al)=7%; (c) w(Al)=8%; (d) w(Al)=9%

2.2.3w(C)-T垂直截面相图

为分析C对Fe-15Mn-(7~10)Al-(0~0.5)C低密度钢多元系600~1600 ℃下的平衡相组成和相变的影响,运用FactSage软件计算不同C含量的w(C)-T垂直截面图。由图6可以看出,随着C含量的增加,单相奥氏体区明显增大,这说明C元素是奥氏体稳定化的元素,当钢快速冷却时,可以使奥氏体保留于室温,在Al与Mn含量较高的Fe-Mn-Al-C系低密度钢中,奥氏体相化学成分不稳定,增加C含量有利于提高低密度钢中奥氏体稳定性并改善钢材的力学性能。当低密度钢作为成形用钢时,C含量不能太高,C含量太高会对钢材的焊接性能和成形性能造成不利影响。Al和C元素合金化的低密度钢在热处理过程中通常会产生κ-碳化物,由图6可以看出,随着C含量的增加,κ-碳化物的析出温度升高,这说明C对κ-碳化物析出具有促进作用。κ-碳化物的大小和形貌会强烈地影响Fe-Mn-Al-C系低密度钢的强韧性,在基体内均匀弥散分布的纳米级κ-碳化物起强化效果,对塑性降低不是很明显,但晶界粗大的片状或带状的κ-碳化物,会使材料产生脆性断裂并严重损害其强韧性,为了避免κ-碳化物在晶界大量产生,应合理设计低密度钢中的C含量[15-17]。

图6 Fe-15Mn-(6~9)Al-xC体系低密度钢的截面相图Fig.6 Phase diagrams in vertical section of the Fe-15Mn-(7-10)Al-xC system low density steel(a) w(Al)=6%; (b) w(Al)=7%; (c) w(Al)=8%; (d) w(Al)=9%

3 Fe-15Mn-8Al-0.25C低密度钢的组织及力学性能

3.1 Fe-15Mn-8Al-0.25C低密度钢的组织

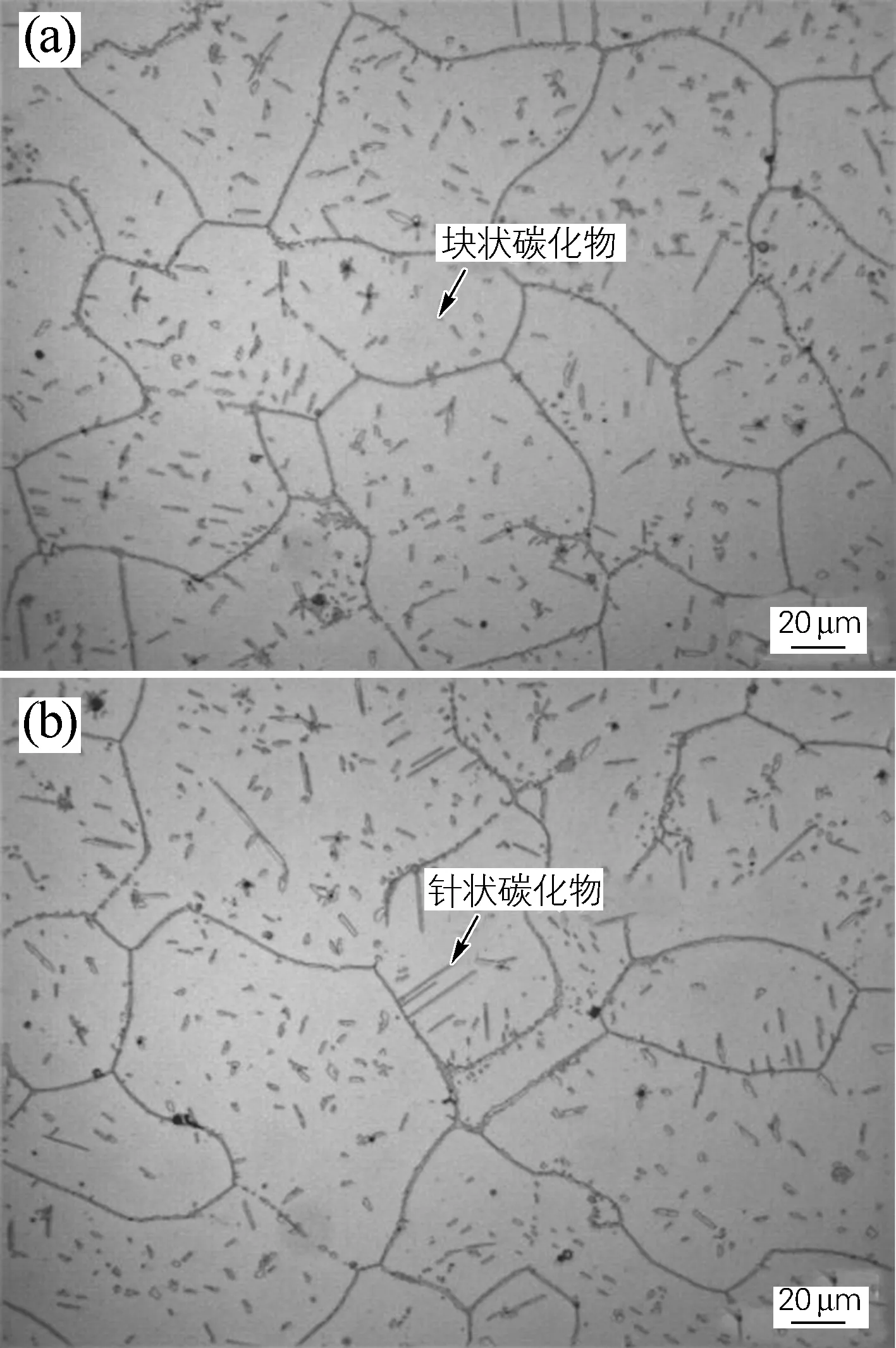

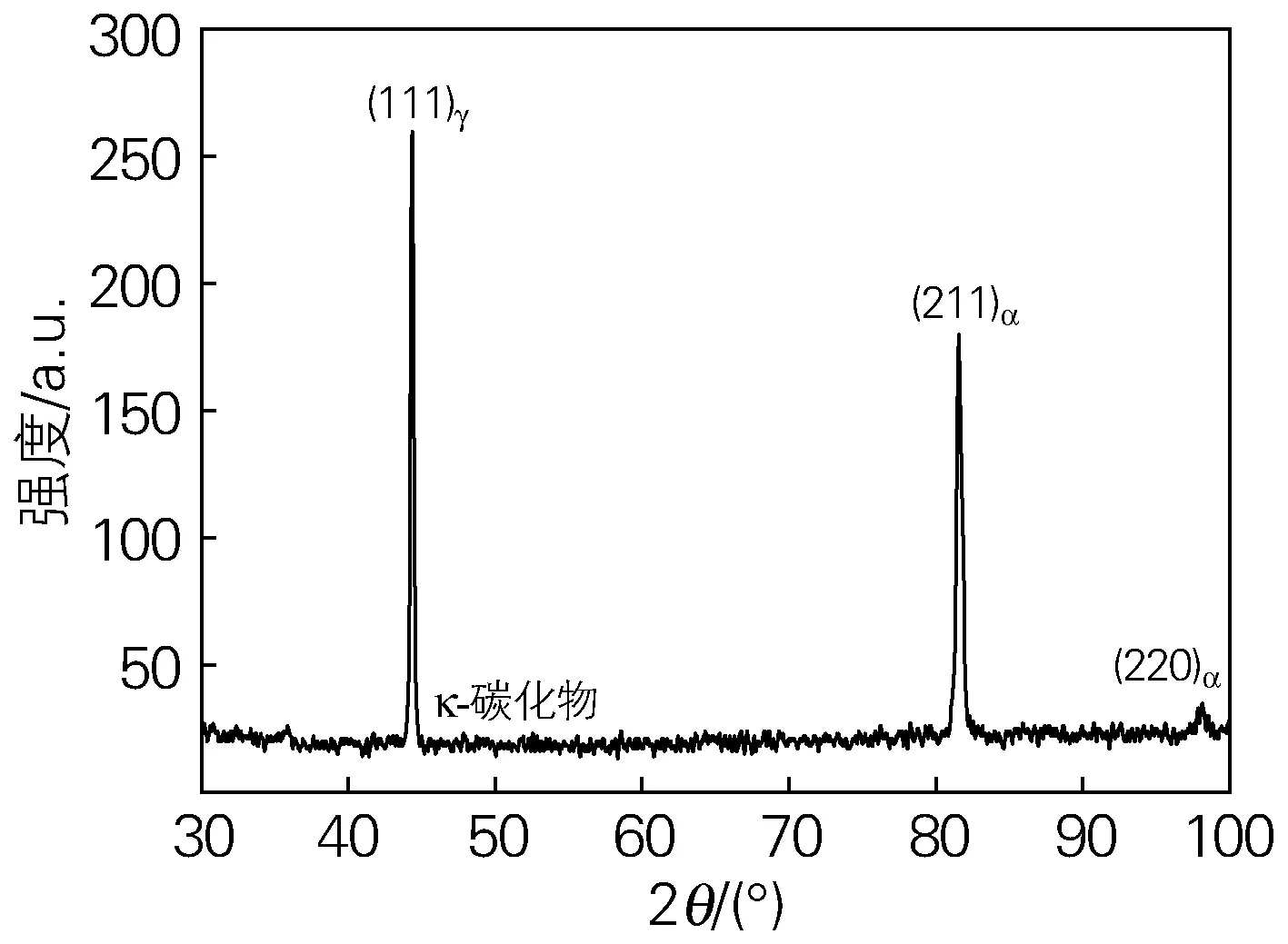

图7为Fe-15Mn-8Al-0.25C低密度钢在1100 ℃固溶1 h后水淬,再经800 ℃时效3 h及5 h后的显微组织,可以看出,试验钢时效后的组织在晶界与晶内有块状及针状碳化物析出,随着时效时间的增加,针状碳化物数量增加。时效时间不同,试验钢的晶粒大小没有明显变化,这主要是因为碳化物的析出对晶界起钉扎作用,有效阻止了晶粒长大。图8为Fe-15Mn-8Al-0.25C低密度钢800 ℃时效5 h后的XRD图谱,由图8可以看出,试验钢由奥氏体、铁素体与κ-碳化物3相组成,这与FactSage的计算结果是一致的,通过峰值对比可以发现,Fe-15Mn-8Al-0.25C低密度钢基体组织中奥氏体相含量明显要高于铁素体,由FactSage计算结果可知,在670~957 ℃温度范围内,奥氏体含量大于铁素体,试验结果呈现的特征与计算结果是相同的。基于阿基米德原理,利用电子天平测试Fe-15Mn-8Al-0.25C低密度钢在常温条件下空气与水中的质量,计算得到试验钢的密度为6.99 g/cm3,传统钢材的密度约为7.8 g/cm3,与之相比,Fe-15Mn-8Al-0.25C低密度钢的密度下降了10.4%。

图7 Fe-15Mn-8Al-0.25C低密度钢800 ℃时效3 h(a)和5 h(b)的光学显微组织Fig.7 OM microstructure of the Fe-15Mn-8Al-0.25C low density steel aged at 800 ℃ for 3 h(a) and 5 h(b)

图8 Fe-15Mn-8Al-0.25C低密度钢800 ℃时效处理5 h的XRD图谱Fig.8 XRD pattern of the Fe-15Mn-8Al-0.25C low density steel aged at 800 ℃ for 5 h

3.2 Fe-15Mn-8Al-0.25C低密度钢的力学性能

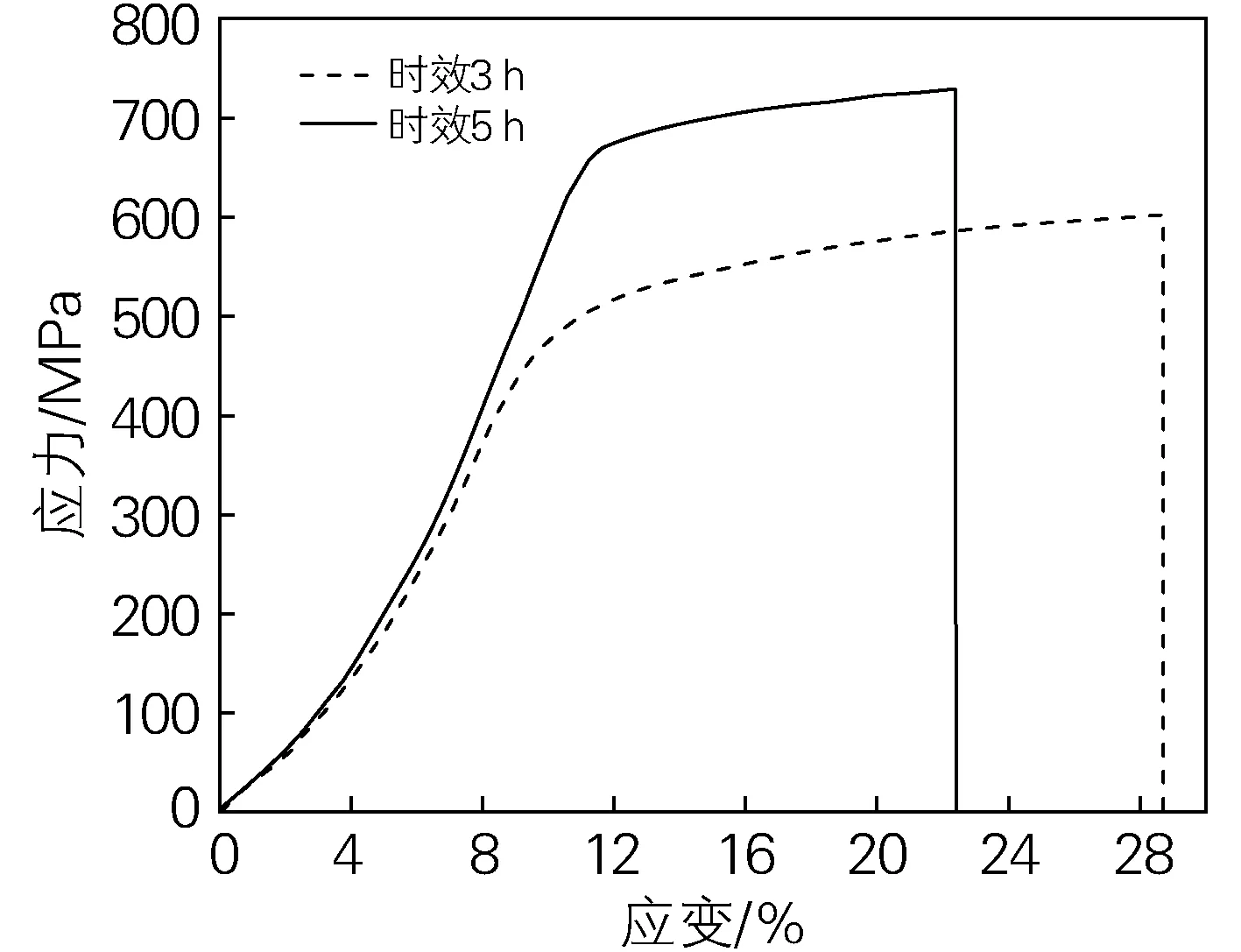

图9为Fe-15Mn-8Al-0.25C低密度钢800 ℃分别时效3 h和5 h后的应力-应变曲线。由图9可以看出,试验钢应力-应变曲线的典型特点是没有明显的屈服平台,呈连续屈服变形。Fe-15Mn-8Al-0.25C低密度钢时效3 h后的抗拉强度为602 MPa,屈服强度为520 MPa,断后伸长率为28.6%,时效5 h后的抗拉强度为729 MPa,屈服强度为685 MPa,断后伸长率为22.4%,随着时效时间的增加,试验钢的强度增加,断后伸长率降低。这可能是因为随着时效时间的增加,试验钢中析出的κ-碳化物数量增加,提高了材料的强度,但晶界处的碳化物又导致塑性降低。研究表明[18],如果钢材的密度降低10%,那么就可以保持甚至显著提高钢材在汽车工业中应用的优越性和竞争力,根据国际上对低密度汽车钢的研究,将抗拉强度小于270 MPa的称为低强度钢,抗拉强度在270~700 MPa称为高强度钢,抗拉强度在700 MPa以上的称为超高强度钢。本文设计的Fe-15Mn-8Al-0.25C低密度钢的力学性能已达到高强度钢的强度要求,并且与传统钢材的密度相比,Fe-15Mn-8Al-0.25C低密度钢的密度下降了10.4%,可以为汽车轻量化材料使用方面提供更多的选择。

图9 Fe-15Mn-8Al-0.25C低密度钢800 ℃分别时效3 h和5 h后的应力-应变曲线Fig.9 Stress-strain curves of the Fe-15Mn-8Al-0.25C low density steel aged at 800 ℃ for 3 h and 5 h,respectively

4 结论

1) 在600~1600 ℃温度范围内,热力学计算出的Fe-15Mn-8Al-0.25C低密度钢的平衡相有液相、铁素体、奥氏体和κ-碳化物,试验钢在1424~1600 ℃温度范围内为单一液相,1279~1424 ℃为液固两相区,在600~1279 ℃温度范围内为固相,其平衡凝固冷却相变路径为:液相→液相+铁素体→液相+铁素体+奥氏体→铁素体+奥氏体→铁素体+奥氏体+κ-碳化物。试验钢中κ-碳化物的析出温度随着Al与C含量的增加而升高,随着Mn含量的增加而降低。

2) Fe-15Mn-8Al-0.25C低密度钢的时效后的组织由奥氏体、铁素体与κ-碳化物3相组成,晶界及晶内均有块状及短棒状的κ-碳化物析出。经试验验证,Fe-15Mn-8Al-0.25C低密度钢的组织与FactSage软件计算的结果是一致的,用FactSage计算Fe-Mn-Al-C系低密度钢的相变及析出行为具有一定的参考价值。

3) Fe-15Mn-8Al-0.25C低密度钢800 ℃时效3 h后的抗拉强度为602 MPa,屈服强度为520 MPa,断后伸长率为28.6%,时效5 h后的抗拉强度为729 MPa,屈服强度为685 MPa,断后伸长率为22.4%,随着时效时间的增加,试验钢的强度增加,断后伸长率降低。Fe-15Mn-8Al-0.25C低密度钢的密度为6.99 g/cm3,传统钢材的密度约为7.8 g/cm3,与之相比,Fe-15Mn-8Al-0.25C低密度钢的密度下降了10.4%。