4330M钢连续冷却过程中的组织转变特征

沈 慧, 刘云鹏, 斯庭智

(安徽工业大学 材料科学与工程学院, 安徽 马鞍山 243002)

4330钢通过调整元素含量及改进热处理工艺可获得具有更加优异力学性能的4330M钢[1-2],可广泛应用于航空航天、石油和天然气开采等工业领域。4330M钢中Ni含量的增加可显著增强铁素体基体强度,Mo和V的加入可在回火过程中起到二次硬化的作用[3-4]。另外合金元素的添加可大幅提高4330M钢的淬透性。大型锻件在锻造和热处理冷却过程中,横截面冷却速率不同会导致组织结构和性能产生较大差异[5],此外,钢材内部存在严重的热应力和组织应力会大大增加裂纹形核的潜在风险,甚至直接诱发裂纹[6]。尤其在中碳合金钢冷却过程中,冷却速率增大后可促进组织由铁素体+珠光体向马氏体转变,直接导致其强度增加,韧性降低[7]。4330钢冷却过程中被证实有马氏体、粒状贝氏体以及下贝氏体相变的存在[8-9],Tomita[10]的研究表明,硅改性4330钢经320 ℃短时等温处理后可获得马氏体、贝氏体和残留奥氏体等多相组织,且针状贝氏体和薄膜状奥氏体能起到延缓裂纹扩展和释放应力的作用,从而提高断裂韧性。因此认为4330M钢室温组织与冷却速率密切相关,但其组织结构的转变机理尚不明确,值得深入研究。

连续冷却转变(CCT)曲线作为冶金领域科学研究的重要工具,不仅可以建立冷却速率、组织结构和性能之间的关系,还可以用于优化成分、设计热加工工艺以及预测钢材各方面的性能[11-12]。本文通过热膨胀曲线、彩色金相、扫描电镜(SEM)和透射电镜(TEM)等方法,对4330M钢的连续冷却转变行为进行研究。此外,依据彩色金相定量分析各组分的体积分数,建立硬度-体积分数模型,预测布氏硬度值。

1 试验材料与方法

试验材料为采用电炉冶炼、炉外精炼以及真空脱气等工艺生产的4330M合金钢,其化学成分见表1。将4330M钢线切割为如图1所示的圆柱体试样,使用Gleeble-3500热模拟试验机对其进行连续冷却转变试验。试样以5 ℃/s的速率加热至900 ℃保温5 min,随后分别以0.08、0.1、0.158、0.167、0.2、0.3、0.4、0.5、1、3、5、10 ℃/s的冷却速率冷却至室温。

表1 4330M钢的化学成分 (质量分数, %)Table 1 Chemical composition of the 4330M steel (mass fraction, %)

图1 热模拟试样Fig.1 Specimen for thermal simulation test

热模拟试验结束后,从试样中间切取φ6 mm×6 mm 圆柱形试样(如图1所示)用于显微组织观察和硬度测试。先将金相试样观察面研磨、抛光至镜面,然后用Lepera腐蚀剂(1%Na2S2O5水溶液和4%苦味酸乙醇溶液配制的混合溶液)进行腐蚀[13],再使用MDS-200数码光学显微镜拍摄彩色金相照片,并用Image-Pro软件对试样中多相组织进行定量分析。SEM试样经体积分数为4%硝酸酒精溶液腐蚀后,用MIRA3扫描电镜(SEM)观察组织结构,加速电压20 kV。TEM试样先用不同粒度砂纸机械研磨至30 μm,然后用Gatan 691离子减薄仪进一步减薄,再在200 kV条件下用Tecnai G2 F20透射电镜观察微观结构,并结合选区电子衍射(SAED)图对相结构进行识别。

为建立硬度-体积分数模型,使用HV-1000硬度计测量各显微组织的维氏硬度,加载载荷砝码200 g,加载时间为15 s,每个试样进行8次测量后取平均值。使用DHB-300布氏硬度计测试试样的布氏硬度,加载载荷砝码为750 kg,加载时间为15 s。

初始奥氏体晶粒尺寸对CCT曲线影响较大,因此本文首先测得试验钢的初始奥氏体晶粒平均尺寸约为16.5 μm(晶粒度为8.5级)。然后采用切线法得到热膨胀曲线的转变起始温度Ts和转变结束温度Tf,再根据显微组织分析和硬度测试结果确定转变类型,在温度-时间对数坐标上绘制相变温度曲线和冷却速率曲线,最终得到连续冷却转变(CCT)曲线。

2 试验结果与分析

2.1 组织结构表征与定量分析

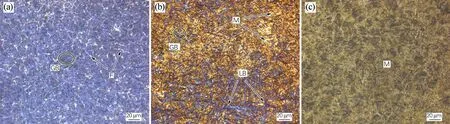

图2 不同冷却速率下试验钢的彩色金相照片Fig.2 Color metallograph images of the tested steel under different cooling rates(a) 0.1 ℃/s; (b) 0.4 ℃/s; (c) 3 ℃/s

表2 不同冷却速率下试验钢的显微组织定量分析结果Table 2 Microstructure quantitative analysis results of the tested steel under different cooling rates

图3 不同冷却速率下试验钢的SEM图Fig.3 SEM images of the tested steel under different cooling rates (a) 0.1 ℃/s; (b,c) 0.4 ℃/s; (d) 3 ℃/s

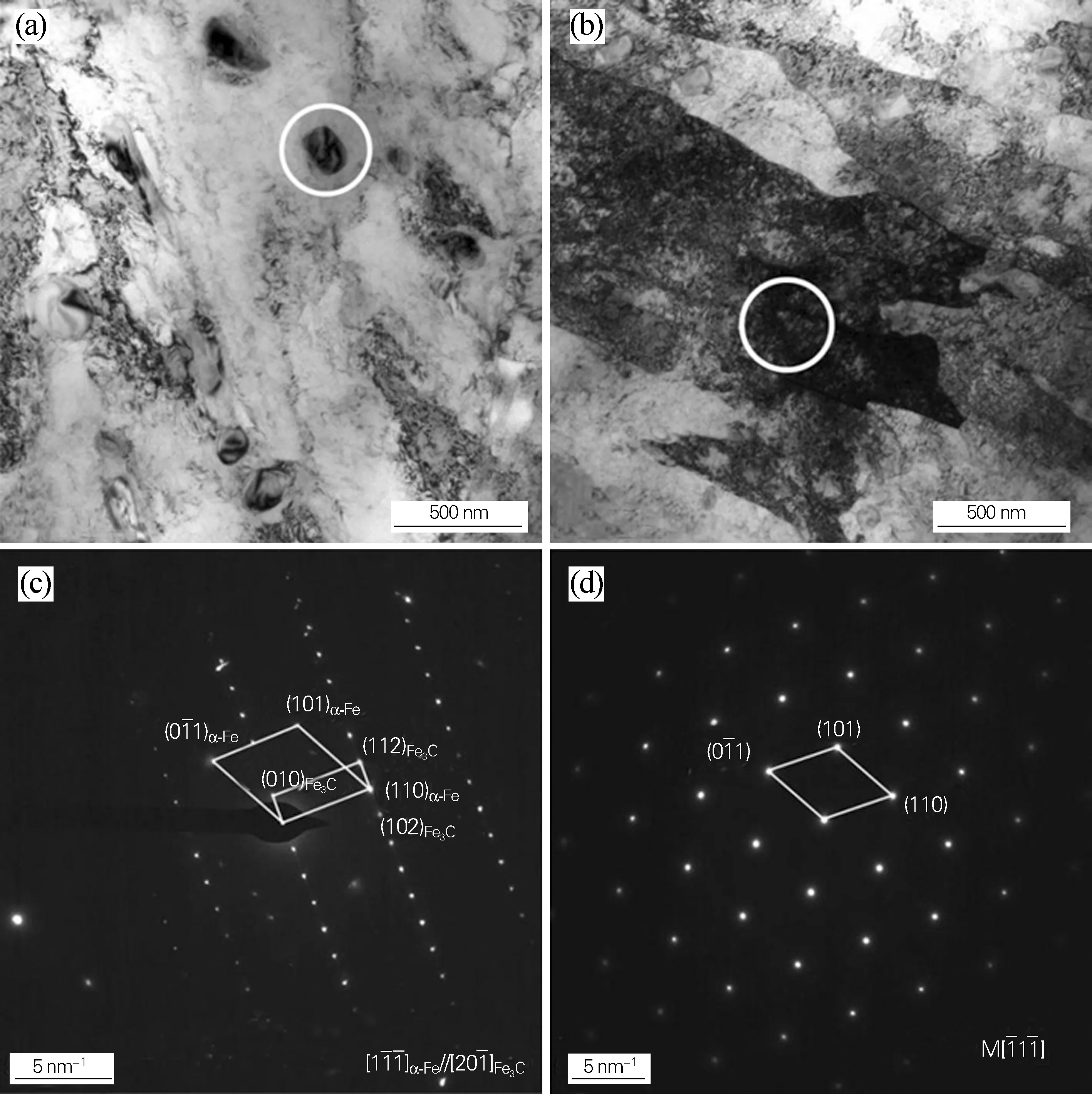

图4 不同冷却速率下试验钢的TEM图Fig.4 TEM images of the tested steel under different cooling rates(a,c) 0.4 ℃/s; (b,d) 3 ℃/s

随着冷却速率的增加,相变会逐渐延迟到低温区,从而降低碳原子在奥氏体中的扩散能力,缩短碳原子在奥氏体中扩散距离,导致贝氏体体积分数减小。当试验钢以1 ℃/s的速率冷却时,贝氏体的体积分数降低为23%,马氏体体积分数增大至77%(如表2所示)。又因为钢中各组织的强度大小为马氏体>贝氏体>铁素体,所以试样在中等冷速(0.2~1 ℃/s)下,较高的马氏体占比会导致硬度上升。

当冷却速率为3~10 ℃/s时,4330M钢的组织为全马氏体,表明当冷却速率≥3 ℃/s时,4330M钢在高于Ms点的温度下过冷奥氏体不发生分解,而温度低于Ms点时晶格重组仅受剪切机制控制,碳原子和铁原子无法扩散,所以形成完全马氏体组织。图2(c)、图3(d)和图4(b)分别显示了冷却速率为3 ℃/s时的彩色金相照片、SEM图像和TEM形态特征,均为完全马氏体组织,由图4(d)也可确定为标准的马氏体衍射斑点。由于马氏体的强化作用,全马氏体组织的4330M钢硬度达到477 HBW(见图5)。

图5 试验钢不同冷却速率下的热膨胀曲线(a)和CCT曲线(b)Fig.5 Thermal dilatation curves(a) and CCT curves(b) of the tested steel under different cooling rates

2.2 CCT曲线特征

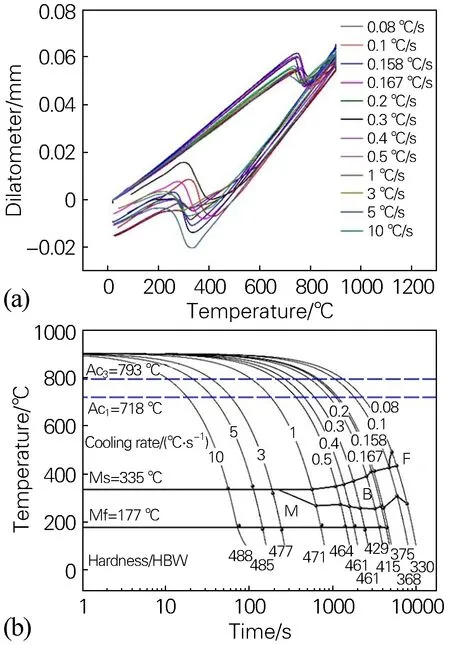

4330M钢不同冷却速率下的热膨胀曲线如图5所示。由于存在热胀冷缩效应,因此试样在加热-保温-冷却过程中体积会随温度变化而改变,并且各相体积大小的顺序为:奥氏体<铁素体<珠光体<贝氏体<马氏体。所以发生奥氏体转变时会发生体积膨胀,并反映在热膨胀曲线上,据此可用切线法得出奥氏体转变的起始温度Ts和结束温度Tf,结合金相-硬度法确定转变类型,最终得出如图5(b)所示的4330M钢CCT曲线。

根据热膨胀曲线可以得出4330M钢的临界相变温度平均值Ac1=718 ℃、Ac3=793 ℃和Ms=335 ℃。通过对比发现,该结果比Trzaska模型[19]计算的临界相变温度(Ac1=696 ℃、Ac3=773 ℃和Ms=316 ℃)均高约20 ℃,试验测定值与模型计算值有一定的偏差,其原因可能是实际试验参数与合金元素的共同作用导致的,而Trzaska的模型中并没有考虑这两方面因素的影响,所以该模型在准确预测临界相变温度方面存在一定的局限性。此外,使用JMatPro软件模拟计算材料的相图时只需要化学成分、奥氏体化温度及晶粒尺寸等基本数据,即可在短时间内获得预测结果,极大加快了钢材的设计过程。因此本试验使用JMatPro 9.0软件模拟计算了4330M钢的临界相变温度,分别为Ac1=724 ℃、Ac3=735 ℃、Ms=303 ℃和Mf=183 ℃,该模拟值也与试验值存在一定的差异,其原因可能为:①实 测粒径(8.5级)大于模拟粒径(9.0级),粗大的原始组织和少量的相界面延缓了相变,导致Ac3温度升高,且奥氏体晶粒粗大使得晶界的阻碍作用减小,导致Ms温度升高[20]。②通过软件模拟冷却过程中碳分配对最终组织的影响时存在一定局限性[21]。③热膨胀法忽略了碳在残留奥氏体中富集后会引起应变增加这一因素[22]。

由图5(b)可以发现,4330M钢CCT曲线中仅含有铁素体、贝氏体和马氏体相变区,没有出现珠光体相变区。这是由于4330M钢中含有较高的Cr、Ni、Mo合金元素,其中Cr和Ni可以提高过冷奥氏体的稳定性,而Mo为抑制珠光体转变的合金元素,所以在0.08~10 ℃/s冷却速率范围内,在合金元素的共同作用会增加孕育时间,抑制珠光体转变。

从图5(b)还可以看出,随着冷却速率的增加,贝氏体相变起始温度逐渐降低。在0.2~1 ℃/s冷却速率范围内,贝氏体和马氏体相变并存。贝氏体铁素体形核长大过程中,碳原子会从铁素体扩散到相邻的奥氏体,稳定奥氏体化学成分的同时还可以阻碍贝氏体相变,降低马氏体转变的初始温度[23],因此4330M钢的马氏体相变曲线向低温区偏移。相似地,Qiao等[24]的研究也表明,在足够快的冷却速率下,富碳的残留奥氏体会转变为孪晶马氏体,使得相变发生停滞。另外,4330M钢发生马氏体相变的临界冷却速率约为3 ℃/s,这表明4330M钢具有很高的淬透性。当冷却速率从0.08 ℃/s上升为10 ℃/s时,硬度由330 HBW增加到488 HBW,这表明试样在不同冷却速率下形成了强度不同的组织。

2.3 硬度-体积分数模型

在大量试验总结的基础上,通过构建化学成分、冷却速率或/和奥氏体化温度的函数建立硬度模型,结合硬度测试结果就有可能预测4330M钢冷却过程中的性能。研究表明[25],具有混合组织结构的钢材,其总硬度取决于维氏硬度(HV)和各组分的体积分数。采用维氏显微硬度计测量试验钢在不同冷速下获得的粒状贝氏体、针状下贝氏体和马氏体的维氏硬度值,其硬度平均值分别为353、423和601 HV0.2。由于试样中铁素体占的比例很小,维氏硬度难以测量,而铁素体的硬度又主要取决于C、N等间隙原子的固溶强化,4340和4330M钢中C含量分别为0.36%和0.31%,碳在铁素体中的最大固溶度仅为0.021%,可以认为两种钢在平衡时铁素体中碳含量相近。因此,本文采用文献[26]给出的4330钢中铁素体的维氏硬度值,其值为210 HV。Trzaska[27]构建了式(1)所示的多相钢经典硬度预测模型。由表2可知,4330M钢冷却过程中贝氏体存在粒状贝氏体和下贝氏体两种组织,其硬度值存在较大差异。因此,本文在式(1)的基础上纳入两种不同类型的贝氏体组织,并在每项参数前添加了回归系数,构建4330M钢硬度-体积分数模型,如式(2)所示:

HBW=(%FP·HVF-P+%B·HVB+%M·HVM)/100

(1)

HBW=a0+a1·HVF·fF+a2·HVGB·fGB+a3·

HVLB·fLB+a4·HVM·fM

(2)

式中:a0、a1、a2、a3和a4为回归系数,HVi和fi(i=F、GB、LB和M)分别为铁素体、粒状贝氏体、下贝氏体及马氏体的硬度平均值及体积分数。利用SPSS软件进行非线性回归分析,得到回归系数值a0=-0.07、a1=-4.69、a2=4.02、a3=4.63、a4=4.82,再将各值代入公式(1)可以得到4330M钢的硬度-体积分数模型为:

HBW=-0.07-4.69fF+4.02fGB+4.63fLB+4.82fM

(3)

根据公式(3)计算得出试验钢不同冷速下的布氏硬度,将计算值与图5(b)中测量的试验值进行对比,结果如图6所示。可以看出,布氏硬度的计算值与试验值吻合较好(相关系数R2=0.991),表明该模型适用于4330M钢布氏硬度值的准确预测。

图6 不同冷速下试验钢的布氏硬度试验值与计算值对比Fig.6 Comparison of the measured and calculated Brinell hardness of the tested steel under different cooling rates

3 结论

2) 通过热膨胀法得出4330M钢的Ac1、Ac3、Ms和Mf温度分别为718、793、335和177 ℃,结合金相-硬度法得出4330M钢的CCT曲线,其中包含铁素体、贝氏体和马氏体相变区,没有珠光体相变区,马氏体相变临界冷却速率约为3 ℃/s。

3) 通过彩色定量金相和显微硬度测量构建了4330M钢的硬度-体积分数模型,为HBW=-0.07-4.69fF+4.02fGB+4.63fLB+4.82fM。