淬火回火工艺对Cr26过共晶高铬铸铁组织及性能的影响

张 凯, 张建平, 钟 宁, 卢尚文

(1. 湖南工业职业技术学院 汽车工程学院, 湖南 长沙 410036;2. 三一重工股份有限公司, 湖南 长沙 410199;3. 上海海事大学 海洋科学与工程学院, 上海 200135)

高铬铸铁是一种价格低廉而耐磨性能优异的耐磨材料[1],高铬铸铁按组织形态可分为亚共晶和过共晶两种。过共晶高铬铸铁铸造组织由初生碳化物和共晶奥氏体、碳化物组成[2]。过共晶高铬铸铁含高体积分数的高硬初生碳化物(碳化物硬度大于1200 HV),因此具有优异的耐磨性,是工程机械耐磨部件的首选材料,如混凝土泵车上输送混凝土的泵管中,改变输送方向的双层复合结构弯管的内层就是过共晶高铬铸铁材质。过共晶高铬铸铁的铸态组织宏观硬度较低,基体奥氏体对碳化物的支撑效果差,为充分发挥其耐磨性,需进行热处理[3]。某企业对Cr26过共晶高铬铸铁进行淬火和回火处理后,硬度在59~61 HRC之间,使用寿命无法达到客户要求的泵送6万方混凝土要求。为此,联合企业对该Cr26高铬铸铁的化学成分进行重新设计,优化淬火和回火工艺参数,对碳化物形态和基体组织进行调控,研究了淬火和回火参数对高铬铸铁组织、硬度和耐磨性的影响,为工程机械用过共晶高铬铸铁寿命的提升提供参考。

1 试验材料与方法

1.1 化学成分

试验用高铬铸铁采用300 kg中频感应炉冶炼,在原高铬铸铁成分基础上,添加了增加碳化物形成元素和提高回火稳定性的V、Mo、Ni元素,以提高硬度和耐磨性,主要化学成分见表1。

表1 试验用高铬铸铁的化学成分(质量分数,%)Table 1 Chemical composition of the tested high chromium cast iron (mass fraction, %)

1.2 试验工艺

以铸铁、增碳剂、高碳铬铁为主要原料,出钢温度1500~1550 ℃,浇注温度1400~1450 ℃,浇注位置和取样方向如图1所示。出钢时,在浇包内加入0.25%稀土镁硅变质处理。将铸件线切割成金相、硬度、冲击和磨损试样,然后在高温箱式炉中进行淬火和回火工艺试验,具体工艺路线如图2所示。

图1 覆膜砂铸造浇注示意图Fig.1 Schematic diagram of the coated sand casting

图2 试验Cr26过共晶高铬铸铁的热处理工艺Fig.2 Heat treatment process of the tested Cr26 hypereutectic high chromium cast iron

1.3 性能测试和组织观察

采用D8Advance型X射线衍射仪对Cr26过共晶高铬铸铁进行物相分析,试验采用Cu靶Kα射线,连续扫描方式,扫描范围为20°~100°,步长为0.02°。采用Olympus光学显微镜观察显微组织,并用Image Pro-plus 6.0软件分析碳化物含量,测试方法为在一个热处理工艺参数下随机取10个位置,每个位置选取3个 视场,在视场内采用面积法测量碳化物含量,总计获得30个视场的碳化物含量,取平均值。为观察碳化物整体形貌,沿XOY平面和垂直于YO方向取样,用体积分数为4%硝酸酒精腐蚀48 h后,采用JEOL-7500F扫描电镜对深腐蚀碳化物形貌和显微组织进行了观察,并用牛津能谱仪进行了成分分析。采用HBRV-187.5型电动布洛维硬度计测量硬度,每个试样测5个点,取平均值。采用尺寸为10 mm×10 mm×55 mm无缺口试样,在ZBC2302-C型冲击试验机上进行冲击试验,结果取5个试样冲击吸收能量的平均值。采用往复式BrukerUMT-3摩擦试验机进行磨损性能测试,测试温度为常温,对磨材料为石英砂,设定原成分Cr26高铬铸铁(热处理工艺为1050 ℃×1.5 h风冷+500 ℃×6 h 空冷)的耐磨性为1,试验Cr26高铬铸铁在不同淬火回火工艺下的耐磨性=原成分Cr26高铬铸铁磨损量/试验Cr26高铬铸铁在不同淬火回火工艺下的磨损量。采用扫描电镜观察试样磨损后的形貌。

2 试验结果与分析

2.1 热处理工艺对合金相组成的影响

图3为铸态和经1050 ℃淬火+500 ℃回火试样的X射线衍射图谱,从图3可以看出,试验Cr26高铬铸铁两种状态下的基体均以马氏体为主,有残留奥氏体存在,铬的碳化物主要以M7C3形式存在。热处理使残留奥氏体衍射峰减弱,碳化物衍射峰增强。由于Cr26系列高铬铸铁合金含量高,合金元素溶入奥氏体提高了其稳定性,使得即使经过后续淬火、回火处理仍然保留了一定量的残留奥氏体,如果要降低残留奥氏体含量,可考虑多次回火[4-5]。

图3 试验Cr26过共晶高铬铸铁试样的XRD图谱Fig.3 XRD patterns of the tested Cr26 hypereutectic high chromium cast iron

2.2 热处理工艺对组织的影响

图4为试验Cr26高铬铸铁铸态、980、1050和1100 ℃淬火后的显微组织。由图4可见,试验Cr26高铬铸铁组织为过共晶组织,近六边形碳化物为初生碳化物,其他短棒状碳化物为共晶碳化物。与铸态下的初生碳化物相比,980 ℃和1050 ℃淬火的初生碳化物形貌无显著变化,而1100 ℃淬火时,初生碳化物与基体的界面已变模糊,这表明部分碳化物已发生溶解。

图4 试验Cr26过共晶高铬铸铁不同温度淬火后的显微组织(a)铸态;(b)980 ℃;(c)1050 ℃;(d)1100 ℃Fig.4 Microstructure of the tested Cr26 hypereutectic high chromium cast iron quenched at different temperatures(a) as-cast; (b) 980 ℃; (c) 1050 ℃; (d) 1100 ℃

采用Image Pro-plus 6.0软件测定试验Cr26高铬铸铁不同淬火温度下的碳化物含量,结果如图5所示。

图5 试验Cr26过共晶高铬铸铁不同温度淬火后的碳化物含量Fig.5 Carbide content of the tested Cr26 hypereutectic high chromium cast iron quenched at different temperatures

由图5可见,随着淬火温度的变化,碳化物含量在37.26%~38.25%之间变化。980 ℃淬火时碳化物含量略高于铸态,而1050、1100 ℃淬火时碳化物含量与铸态无明显差异。有研究表明[6],Cr含量为11%~26%、C含量为2%~4%、Mo含量为0%~4%时,碳化物含量K可按照公式(1)进行估算:

K=12.33WC+0.55WCr-15.2%

(1)

将试验Cr26高铬铸铁的C含量和Cr含量代入公式(1)进行计算,得出其碳化物含量约为39%,与本文统计所获得的数据基本一致。

铸态Cr26高铬铸铁经过980 ℃淬火后,原奥氏体基体中的合金元素以碳化物的形式析出[7],从而使淬火后的碳化物数量高于铸态。随着淬火温度进一步升高,奥氏体基体中合金元素的溶解度增大,而共晶碳化物中合金元素向基体扩散加剧,因此随着淬火温度的升高,共晶碳化物体积分数不断下降[8-9],抵消了奥氏体基体中碳化物析出导致的碳化物含量增加。因此,1050和1100 ℃淬火后碳化物含量与铸态无显著差异。

图6为试验Cr26高铬铸铁1050 ℃淬火和不同温度回火后的显微组织。Cr26高铬铸铁在回火时继续发生残留奥氏体向马氏体转变和二次碳化物的析出,从残留奥氏体中析出的二次碳化物非常细小,随着回火温度的升高,马氏体进一步向回火索氏体转变[10-11]。从图6可以看出,回火时碳化物形貌未发生明显变化。

图6 试验Cr26过共晶高铬铸铁1050 ℃淬火和不同温度回火后的显微组织Fig.6 Microstructure of the tested Cr26 hypereutectic high chromium cast iron quenched at 1050 ℃ and tempered at different temperatures(a) 250 ℃; (b) 350 ℃; (c) 500 ℃; (d) 600 ℃

图7为试验Cr26高铬铸铁1050 ℃淬火+500 ℃回火试样的扫描电镜照片和能谱分析结果。由图7(a)可清晰地观察到热处理后形成的二次碳化物,其尺寸不到1 μm。对初生碳化物进行能谱分析可以发现合金元素V、Ni和Mo。由图7(b)可以清楚看到Cr主要分布在初生和共晶碳化物中。

图7 试验Cr26过共晶高铬铸铁1050 ℃淬火和500 ℃回火后的碳化物形貌(a)与Cr元素分布(b)Fig.7 Carbide morphology(a) and Cr element distribution(b) of the tested Cr26 hypereutectic high chromium cast iron quenched at 1050 ℃ and tempered at 500 ℃

图8为试样经深度腐蚀后在XOY平面和垂直于OY方向截面的碳化物形貌。过共晶高铬铸铁经过淬火+回火后,存在初生碳化物、共晶碳化物和二次碳化物3种形态的碳化物。文献[12]指出,可从尺寸上对3种碳化物进行区分,共晶碳化物截面尺寸在2.5~6.9 μm,二次碳化物截面最大尺寸在1 μm左右,而截面尺寸超过10 μm的为初生碳化物。从碳化物形貌看,初生碳化物截面呈六边形的长杆状,部分六边形存在中空结构,而共晶碳化物和二次碳化物呈短棒状。

图8 试验Cr26过共晶高铬铸铁深腐蚀后的碳化物形貌(a)XOY平面;(b)垂直于OY方向截面Fig.8 Morphologies of the deep corroded carbides in the tested Cr26 hypereutectic high chromium cast iron(a) XOY section; (b) section perpendicular to OY direction

过共晶高铬铸铁初生碳化物截面为六边形,是因为初生碳化物是以螺旋方式生长,沿着生长方向旋转上升,在旋转包抄过程中,形成中空的六边形壳体,继续向内凝固,六边形壳体不断增厚,如中空部分的熔体凝固收缩过程中,得不到壳体外熔体的补充,将形成中空的六边形结构[13-14]。对比XOY平面和垂直OY方向截面的初生碳化物尺寸和形貌看,初生碳化物优先沿OY方向(径向)生长,这是因为覆膜砂铸造时,砂壳为室温,有利于建立从中间流道铁水到砂壳的大温度梯度,营造沿OY方向的定向凝固环境。对于输送混凝土的弯管,混凝土输送方向是OX方向,而碳化物沿OY方向生长,正好使得碳化物生长方向垂直于混凝土输送方向,而初生碳化物横截面硬度显著高于纵截面,碳化物这种定向生长的方式将有利于提高弯管的使用寿命[15-16]。

2.3 热处理工艺对硬度和冲击性能的影响

图9为试验Cr26高铬铸铁经不同温度淬火和回火后的硬度和冲击性能。由图9(a)可见,Cr26高铬铸铁在淬火和回火后的硬度较铸态大幅提高,这是因为铸态中含有大量的残留奥氏体。经淬火和回火后,碳化物析出,残留奥氏体合金含量减少,稳定性降低并向马氏体转变。二次碳化物的析出和残留奥氏体向马氏体的转变使淬火和回火后的硬度大幅提高,在1050 ℃淬火和500 ℃回火时达到峰值。研究表明[17],回火温度在400 ℃以下时,对残留奥氏体的稳定性影响较小,超过400 ℃时,残留奥氏体的稳定性大幅降低,从残留奥氏体中析出二次碳化物,伴随着残留奥氏体向马氏体转变,马氏体和二次碳化物增加使得基体硬度随回火温度增加,并在回火温度为500 ℃时出现硬度峰值。回火温度超过500 ℃时,随着回火温度进一步升高,二次碳化物不断析出,残留奥氏体合金含量降低,随后转变的马氏体硬度将低于早前转变的马氏体硬度。同时,随着回火温度的升高,马氏体发生分解,转变成回火索氏体,使硬度降低。

由图9(b)可见,随着回火温度的提高,Cr26高铬铸铁的冲击吸收能量先增加后降低,然后再次增加。铸态组织因孪晶马氏体在共晶碳化物附近形成,为裂纹扩展提供了通道,因此冲击吸收能量降低[17]。随着回火温度的升高,在250 ℃回火时,由于试样中的残余应力得到释放,冲击吸收能量有所提高。当回火温度超过250 ℃时,因二次碳化物的生成,使得裂纹更易在二次碳化物附近形成,而基体由残留奥氏体向马氏体转变,使得基体抵抗裂纹扩展能力降低,导致冲击吸收能量降低。回火温度超过350 ℃时,基体组织向韧性更高的索氏体转变,冲击吸收能量随之再次上升。但总体而言,由于过共晶高铬铸铁中大尺寸初生碳化物的存在,冲击吸收能量低于亚共晶高铬铸铁[18]。

2.4 热处理工艺对耐磨性能的影响

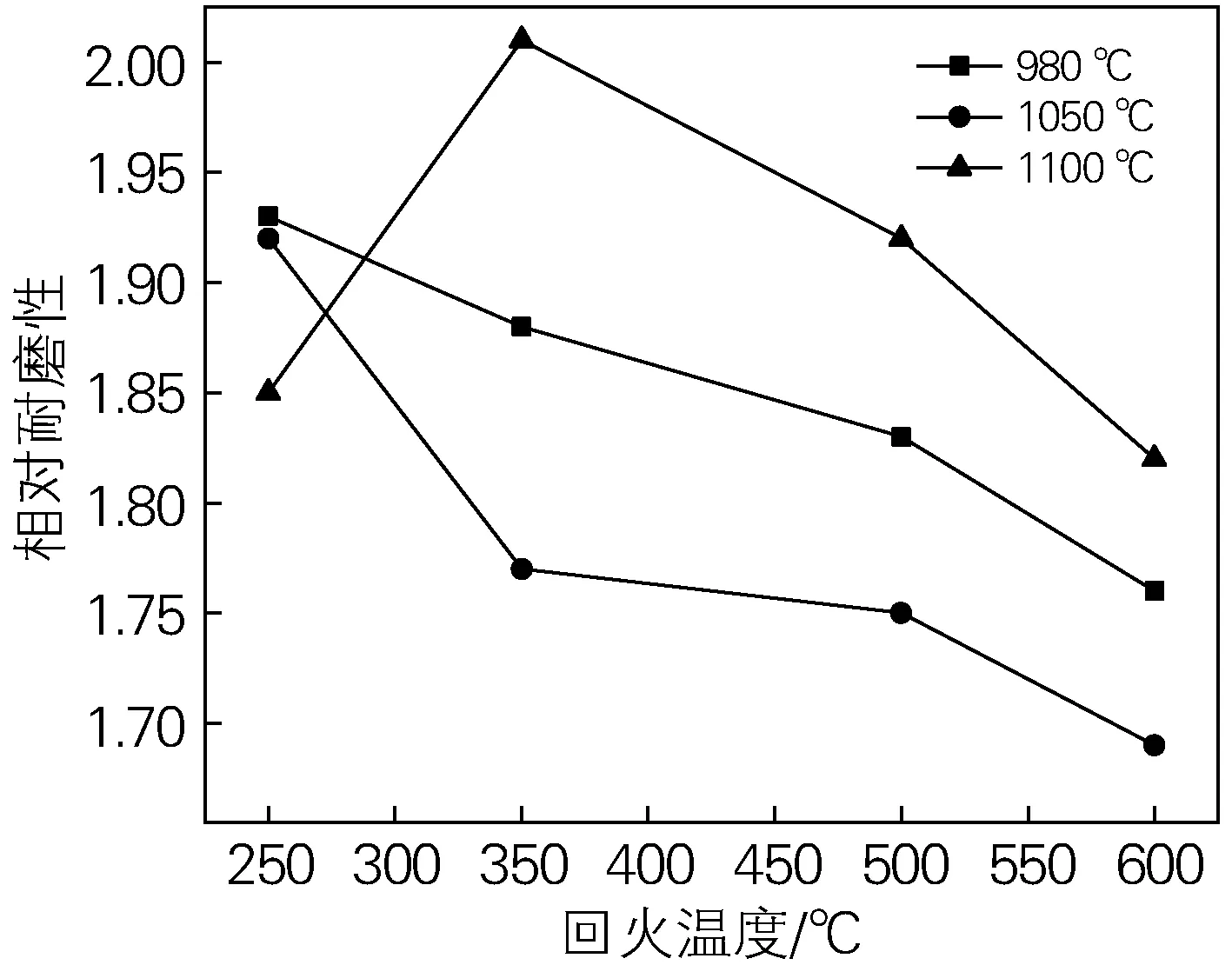

图10为试验Cr26高铬铸铁经不同温度淬火和回火后的耐磨性能。可以看出,Cr26高铬铸铁在980 ℃和1050 ℃淬火时,再经250 ℃回火可获得最佳耐磨性,而在1100 ℃淬火时,再经350 ℃回火能获得最佳耐磨性。不同淬火温度下试样获得最佳耐磨性的回火温度都不在硬度最高点(回火温度500 ℃),表明耐磨性不只与硬度有关。

图10 试验Cr26过共晶高铬铸铁不同温度淬火和回火后的磨损性能Fig.10 Wear resistance of the tested Cr26 hypereutectic high chromium cast iron quenched and tempered at different temperatures

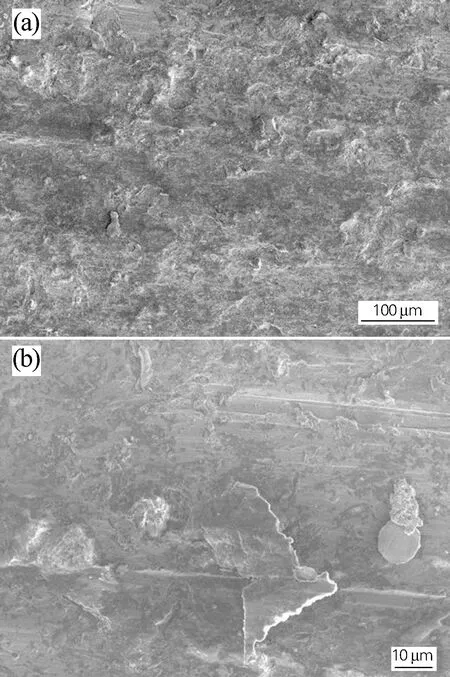

图11为试验Cr26高铬铸铁经1100 ℃淬火+350 ℃回火后的表面磨损形貌。可见磨痕的主要形式是犁沟,有少量的裂纹和凹坑。本研究中的磨料为石英砂,硬度较基体高而低于碳化物,属于软磨料磨损。石英砂磨料在切向应力作用下对基体进行犁削,而后续磨钝的磨料对犁沟进行挤压,经反复的犁削和挤压,局部基体发生脱落,当无法支撑其碳化物时,碳化物随磨料一起被冲刷走,磨料在软基体上形成凹坑[19-20]。

图11 试验Cr26过共晶高铬铸铁1100 ℃淬火和350 ℃回火后的表面磨损形貌Fig.11 Morphologies of worn surface of the Cr26 hypereutectic high chromium cast iron quenched at 1100 ℃ and tempered at 350 ℃

Cr26高铬铸铁的耐磨性是碳化物与基体共同抵抗磨料磨损的综合结果。碳化物起抵抗磨料侵入、保护基体的作用,基体起支撑碳化物的作用。当受到较大冲击磨损时,残留奥氏体基体对碳化物能起到更好的保护作用,因为在冲击载荷下,残留奥氏体发生应变诱导马氏体相变,一方面增加了基体硬度,另一方面释放了残余应力。而在冲击载荷较小的磨损情况下,残留奥氏体无法发生应变诱导马氏体相变,其硬度较软,无法对碳化物起支撑作用,此时马氏体基体将更利于保护碳化物不被剥落[21]。

对弯管实际使用工况进行分析,其属于小载荷冲击,不足以将残留奥氏体转变为马氏体。因此,本研究也采用小载荷对试样耐磨性进行评价。在小的冲击载荷下,马氏体基体更能对碳化物起支撑作用,因此淬火和回火后的耐磨性较铸件大幅提高。而1100 ℃淬火+350 ℃回火时的耐磨性较980 ℃、1050 ℃淬火+250 ℃回火时的高,是因为1100 ℃淬火时得到的残留奥氏体稳定值高于980 ℃、1050 ℃淬火[17],因此需要更高的回火温度才能转变为马氏体,因此其耐磨性最好的回火温度更高。250 ℃ 回火时,基体为马氏体和少量残留奥氏体。500 ℃回火时,部分马氏体已经转变为索氏体,这将削弱基体对碳化物的保护作用,降低耐磨性能。因此,耐磨性最大值并未出现在硬度最高的500 ℃回火处。

3 客户应用效果

综合考虑不同淬火回火温度下Cr26高铬铸铁的性能、生产效率和制造成本,采用1050 ℃淬火+250 ℃回火的热处理工艺试制了一批Cr26高铬铸铁复合弯管,试制产品经5个不同的客户试用并对试用数据进行跟踪统计,结果表明,所有试制产品的寿命都超过了泵送6万方混凝土的要求,平均寿命达到6.5万方,新成分设计和热处理工艺优化取得了良好的应用效果。

4 结论

1) Cr26过共晶高铬铸铁经980~1100 ℃淬火和250~600 ℃回火后的组织主要是马氏体基体,少量残留奥氏体和M7C3碳化物。初生碳化物为六边形,共晶碳化物和回火生成的二次碳化物呈短棒状。

2) Cr26高铬铸铁淬火和回火后的硬度大幅提升。随回火温度的升高,硬度先降低后增加,超过500 ℃回火时再次降低。冲击吸收能量先增加后降低,超过350 ℃回火时再次上升。

3) Cr26高铬铸铁在980 ℃和1050 ℃淬火时,再经250 ℃回火可获得最高的耐磨性,而在1100 ℃淬火时,再经350 ℃回火耐磨性最好。

4) 采用优化成分、1050 ℃淬火+250 ℃回火的热处理工艺试制的Cr26高铬铸铁复合弯管,经客户试用取得良好效果。